I mezzi di tempra più comuni sono acqua, salamoia (acqua salata), olio e aria. La scelta di un mezzo non è arbitraria; è una decisione critica nel trattamento termico che controlla direttamente il tasso di raffreddamento, il quale a sua volta determina le proprietà meccaniche finali, come durezza e duttilità, del pezzo finito.

Il principio fondamentale della tempra non è solo raffreddare rapidamente un pezzo, ma raffreddarlo a una velocità specifica e controllata. La scelta del mezzo di tempra, dall'acqua ad azione rapida all'aria ad azione lenta, è lo strumento principale per manipolare questa velocità al fine di ottenere una struttura del materiale desiderata, evitando al contempo difetti come cricche o deformazioni.

L'obiettivo della tempra: controllare la microstruttura

La tempra è un processo fondamentale in metallurgia, in particolare per gli acciai. L'obiettivo è raffreddare rapidamente un componente dal suo stato austenitizzato ad alta temperatura per "intrappolare" una microstruttura dura e fragile nota come martensite.

Il tasso di raffreddamento è tutto

Per formare la martensite, il materiale deve essere raffreddato più velocemente del suo tasso critico di raffreddamento. Se il raffreddamento è troppo lento, si formeranno microstrutture più morbide e meno desiderabili, e il pezzo non raggiungerà la sua durezza potenziale.

Il compito del mezzo di tempra è estrarre calore abbastanza velocemente da "vincere la gara" contro la formazione di queste strutture più morbide.

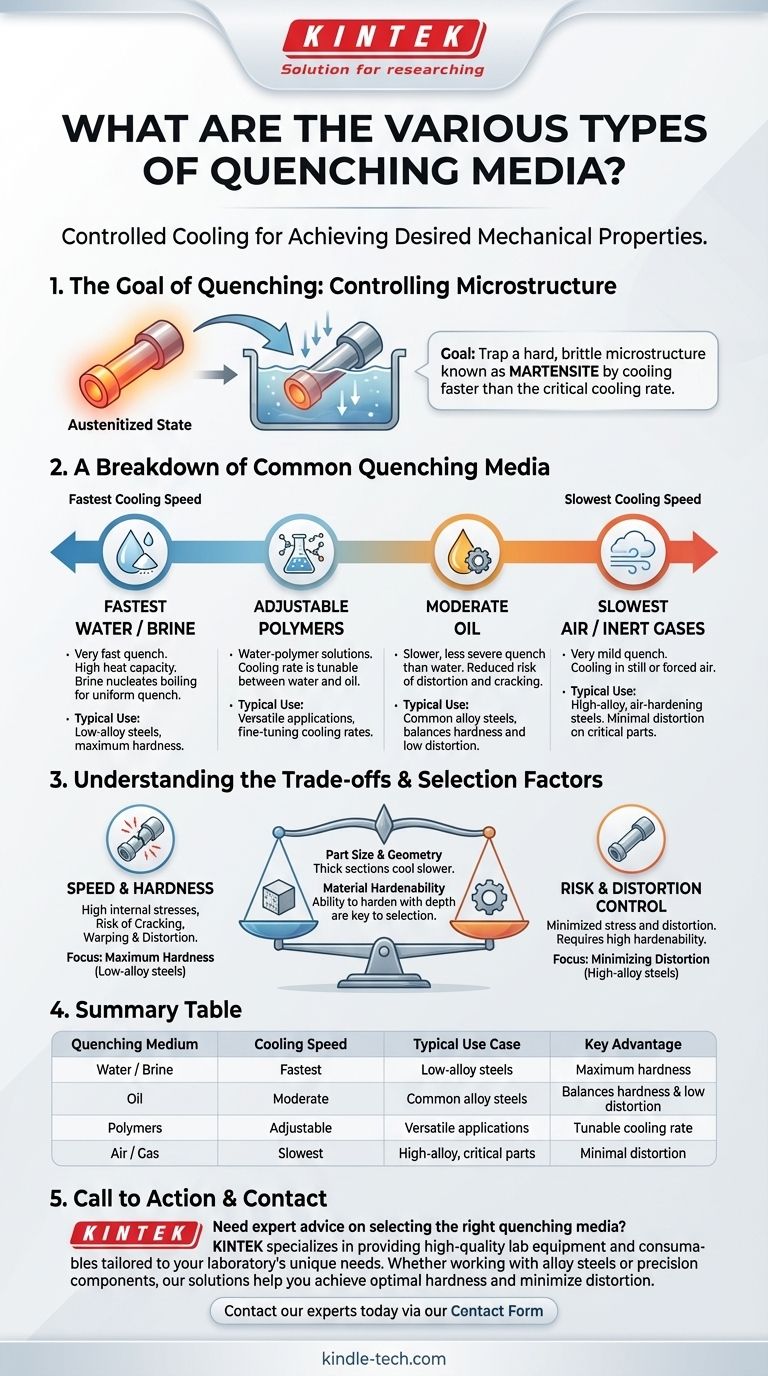

Una panoramica dei mezzi di tempra comuni

Ogni mezzo offre una diversa potenza di raffreddamento, definita dalla sua conduttività termica e dal comportamento durante l'ebollizione sulla superficie del pezzo. I tassi di raffreddamento seguenti sono ordinati dal più veloce al più lento.

Acqua e Salamoia

L'acqua fornisce una tempra molto rapida grazie alla sua elevata capacità termica. È efficace per materiali con bassa temprabilità (come gli acciai al carbonio semplici) che richiedono una tempra aggressiva per indurirsi correttamente.

La salamoia, una soluzione di sale in acqua, è ancora più veloce. I cristalli di sale nucleano l'ebollizione, disturbando violentemente la guaina di vapore isolante che può formarsi attorno al pezzo, garantendo una tempra più uniforme e rapida.

Olio

L'olio è il cavallo di battaglia dell'industria del trattamento termico. Fornisce una tempra più lenta e meno severa rispetto all'acqua, riducendo significativamente il rischio di distorsione e cricche, specialmente nei pezzi con geometrie complesse.

Diverse formulazioni di olio offrono una gamma di velocità di raffreddamento, rendendole adatte a una vasta gamma di acciai legati comuni che hanno una temprabilità superiore rispetto agli acciai al carbonio semplici.

Polimeri

I liquidi di tempra polimerici sono un'alternativa moderna e versatile. Si tratta di soluzioni di polimero in acqua e, regolando la concentrazione del polimero, il loro tasso di raffreddamento può essere messo a punto per rientrare ovunque tra quello dell'acqua e quello dell'olio.

Questa regolabilità conferisce ai metallurgisti un controllo preciso sul processo di raffreddamento, consentendo loro di ottimizzare le proprietà minimizzando i difetti.

Aria e Gas Inerti

L'aria fornisce il tasso di raffreddamento più lento ed è considerata una tempra molto mite. Questo metodo è riservato agli acciai auto-tempraenti — materiali altamente legati con temprabilità estremamente elevata che formeranno martensite anche se raffreddati lentamente in aria calma o forzata.

La tempra a gas viene utilizzata principalmente per ridurre al minimo la distorsione nei componenti dimensionalmente critici.

Comprendere i compromessi

La scelta di un mezzo di tempra è un atto di bilanciamento tra il raggiungimento delle proprietà metallurgiche desiderate e il mantenimento dell'integrità fisica del pezzo.

Lo spettro Velocità-vs-Rischio

Una tempra più veloce (acqua) fornisce la massima durezza potenziale ma introduce elevate sollecitazioni interne. Ciò aumenta il rischio di guasto catastrofico dovuto a cricche o cambiamenti di forma inaccettabili dovuti a deformazione e distorsione.

Una tempra più lenta (olio o aria) è più delicata sul pezzo, minimizzando sollecitazioni e distorsioni. Tuttavia, se utilizzata su un acciaio con temprabilità insufficiente, non riuscirà a produrre la durezza richiesta.

Il ruolo delle dimensioni e della geometria del pezzo

Le sezioni spesse di un pezzo si raffreddano più lentamente delle sezioni sottili. Una tempra aggressiva può creare un'enorme differenza di temperatura tra la superficie e il nucleo, o tra sezioni spesse e sottili, generando sollecitazioni che causano distorsioni.

Per questo motivo, i pezzi con forme complesse o cambiamenti drastici di spessore spesso richiedono un mezzo più lento come l'olio per garantire un processo di raffreddamento più uniforme.

La temprabilità del materiale è fondamentale

La temprabilità è una misura della capacità di un acciaio di indurirsi in profondità. Gli acciai ad alto contenuto di leghe hanno un'elevata temprabilità e possono essere induriti con tempra più lenta (olio o aria). Gli acciai a basso contenuto di leghe e al carbonio semplici hanno una bassa temprabilità e richiedono una tempra molto rapida (acqua o salamoia).

Considerazioni pratiche ed economiche

La decisione è guidata anche da fattori pratici. L'olio richiede una pulizia post-tempra per rimuovere i residui. La salamoia è altamente corrosiva e richiede attrezzature robuste. La tempra ad aria e a gas richiede spesso forni specializzati, il che può aumentare i costi.

Fare la scelta giusta per il tuo obiettivo

La tua selezione deve essere allineata con il materiale trattato e il tuo obiettivo principale per il componente.

- Se la tua attenzione principale è la massima durezza su acciai a basso contenuto di leghe: Acqua o salamoia è la scelta necessaria, ma devi tenere conto di un alto rischio di distorsione.

- Se la tua attenzione principale è bilanciare durezza e controllo della distorsione in acciai legati comuni: L'olio è lo standard industriale e offre il compromesso migliore in assoluto.

- Se la tua attenzione principale è minimizzare la distorsione su pezzi ad alto contenuto di leghe e a dimensioni critiche: La tempra ad aria o a gas è l'unico metodo che fornisce un controllo sufficiente.

- Se la tua attenzione principale è l'ottimizzazione del processo e la messa a punto dei tassi di raffreddamento: I liquidi di tempra polimerici offrono una soluzione regolabile per colmare il divario tra acqua e olio.

In definitiva, padroneggiare la tempra significa utilizzare il mezzo giusto come uno strumento preciso per dettare il carattere finale del tuo materiale.

Tabella riassuntiva:

| Mezzo di Tempra | Velocità di Raffreddamento | Caso d'Uso Tipico | Vantaggio Chiave |

|---|---|---|---|

| Acqua / Salamoia | Più Veloce | Acciai a basso contenuto di leghe | Durezza massima |

| Olio | Moderata | Acciai legati comuni | Bilancia durezza e bassa distorsione |

| Polimeri | Regolabile | Applicazioni versatili | Tasso di raffreddamento sintonizzabile |

| Aria / Gas | Più Lenta | Acciai ad alto contenuto di leghe, pezzi critici | Distorsione minima |

Hai bisogno di una consulenza esperta sulla selezione dei mezzi di tempra giusti per i processi di trattamento termico del tuo laboratorio? KINTEK è specializzata nel fornire attrezzature e materiali di consumo di alta qualità per laboratorio, su misura per le esigenze uniche del tuo laboratorio. Sia che tu stia lavorando con acciai legati o componenti di precisione, le nostre soluzioni ti aiutano a ottenere una durezza ottimale e a minimizzare la distorsione. Contatta oggi i nostri esperti tramite il nostro Modulo di Contatto per discutere come possiamo supportare il tuo successo metallurgico!

Guida Visiva

Prodotti correlati

- Stampo a pressa anti-crepa per uso di laboratorio

- Pompa per vuoto a membrana oil-free per uso di laboratorio e industriale

- Anello in ceramica di nitruro di boro esagonale HBN

- Produttore di parti personalizzate in PTFE Teflon Rack di pulizia resistente alla corrosione Cesto per fiori

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di stampi in grafite ad alta resistenza nella sinterizzazione a pressa calda dei compositi a base di Ti6Al4V?

- Perché lo stampaggio a pressa a caldo è preferito rispetto al tradizionale colaggio in soluzione? Confronto esperto per elettroliti polimerici solidi

- Perché è necessario un controllo preciso di temperatura e pressione per i bossoli combustibili? Garantire l'integrità strutturale

- Quale ruolo svolge uno stampo in grafite ad alta purezza durante la pressatura a caldo? Ottimizzare la sinterizzazione del carburo di boro a 1850°C

- Quali ruoli svolgono gli stampi in grafite durante la pressatura a caldo sotto vuoto delle leghe Al-Sc? Garantire precisione e purezza