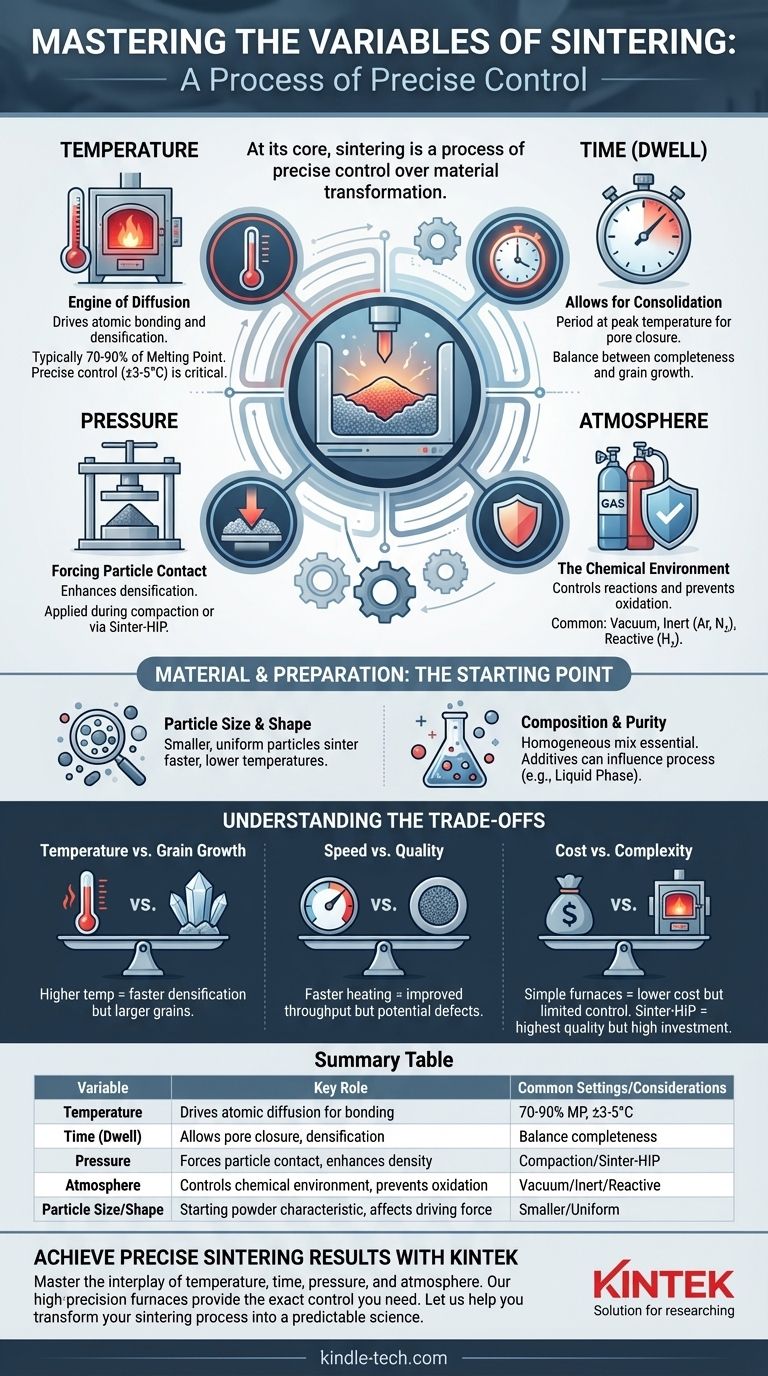

Nella sua essenza, la sinterizzazione è un processo di controllo preciso della trasformazione del materiale. Le variabili principali che puoi manipolare sono temperatura, tempo, pressione e atmosfera. Questi parametri di processo agiscono sulle caratteristiche fondamentali del tuo materiale, ovvero la sua dimensione e composizione delle particelle, per determinare le proprietà finali del pezzo sinterizzato.

La sinterizzazione non è semplicemente un processo di riscaldamento. È un'interazione attentamente orchestrata di energia termica, forza meccanica e ambiente chimico, progettata per controllare la diffusione atomica, eliminare la porosità e raggiungere la densità e la resistenza desiderate in un componente finale.

Le Variabili Fondamentali del Controllo della Sinterizzazione

Comprendere il ruolo specifico di ciascuna variabile è fondamentale per passare da risultati incoerenti a una produzione prevedibile e di alta qualità. Queste sono le leve principali che utilizzi per guidare il processo.

Temperatura: Il Motore della Diffusione

La temperatura è la variabile più critica. Fornisce l'energia termica necessaria affinché gli atomi si muovano attraverso i confini delle particelle, consentendo l'incollatura, il legame e la densificazione che definiscono il processo di sinterizzazione.

La temperatura corretta attiva le microstrutture cristalline del materiale senza fonderlo. La sinterizzazione avviene in un intervallo specifico, tipicamente al di sotto del punto di fusione del materiale, dove la mobilità atomica è sufficientemente alta per il consolidamento.

Raggiungere e mantenere questa temperatura è fondamentale. Per molte applicazioni ad alte prestazioni, la temperatura del forno deve essere controllata con estrema precisione, spesso entro una tolleranza di appena ±3°C o ±5°C.

Tempo: Consentire il Consolidamento

Il tempo di sinterizzazione, spesso chiamato "tempo di permanenza", è il periodo in cui il materiale viene mantenuto alla temperatura di sinterizzazione massima. Questa variabile è importante quanto la temperatura stessa.

Raggiungere la temperatura target non è sufficiente; il materiale ha bisogno di tempo sufficiente affinché il processo di diffusione progredisca. Ciò consente ai pori di ridursi e chiudersi, portando a un pezzo finale più denso e resistente. Tempi più brevi possono lasciare il processo incompleto, mentre tempi eccessivamente lunghi possono portare a una crescita indesiderata dei grani.

Pressione: Forzare il Contatto tra le Particelle

La pressione migliora la densificazione forzando meccanicamente le particelle l'una contro l'altra. Può essere applicata prima della sinterizzazione (compattazione) o durante il ciclo di riscaldamento stesso.

Durante la compattazione iniziale, la pressione viene utilizzata per formare il pezzo "verde", creando un contatto intimo tra le particelle di polvere. Tecniche avanzate come Sinter-HIP (Pressatura Isostatica a Caldo) applicano gas inerte ad alta pressione durante il ciclo termico per collassare qualsiasi porosità interna residua, raggiungendo una densità quasi completa.

Atmosfera: L'Ambiente Chimico

L'atmosfera all'interno del forno svolge un ruolo protettivo critico e talvolta reattivo. La sinterizzazione in aria ambiente è rara per i metalli, poiché causerebbe un'ossidazione catastrofica.

Le atmosfere comuni includono:

- Vuoto: Rimuove aria e altri gas che potrebbero reagire con il materiale caldo, prevenendo l'ossidazione.

- Gas Inerte (Argon, Azoto): Crea un ambiente neutro che previene reazioni chimiche indesiderate.

- Gas Reattivo (Idrogeno): Può rimuovere attivamente gli ossidi superficiali dalle particelle metalliche, creando una superficie più pulita che favorisce un migliore legame.

Materiale e Preparazione: Il Punto di Partenza

Il successo di qualsiasi operazione di sinterizzazione è predeterminato dalla qualità e dalle caratteristiche della polvere di partenza.

Dimensione e Forma delle Particelle

Le particelle più piccole possiedono un'energia superficiale maggiore, che fornisce una forza trainante più forte per la sinterizzazione. Ciò significa che spesso possono essere sinterizzate più velocemente e a temperature più basse rispetto alle particelle più grandi.

Una distribuzione uniforme delle dimensioni delle particelle è inoltre cruciale per ottenere un imballaggio coerente e minimizzare i grandi vuoti nel compatto verde.

Composizione e Purezza

La composizione chimica della polvere è fondamentale. Per le leghe, garantire una miscela completamente omogenea delle polveri costituenti è essenziale per proprietà uniformi nel pezzo finale.

Possono essere utilizzati anche additivi per influenzare il processo. Ad esempio, nella Sinterizzazione in Fase Liquida (LPS), viene aggiunta una piccola quantità di un materiale secondario con un punto di fusione inferiore. Questo materiale si scioglie durante il riscaldamento e il liquido risultante accelera la densificazione delle particelle solide primarie.

Comprendere i Compromessi

Ottimizzare il processo di sinterizzazione comporta sempre il bilanciamento di fattori in competizione. Non esiste un'unica impostazione "migliore", ma solo l'impostazione migliore per un obiettivo specifico.

Temperatura vs. Crescita del Grano

Mentre temperature più elevate accelerano la densificazione, promuovono anche la crescita del grano. Grani eccessivamente grandi possono ridurre la resistenza meccanica e la tenacità del materiale. L'obiettivo è trovare la temperatura che massimizza la densità mantenendo la dimensione del grano entro un intervallo accettabile.

Velocità vs. Qualità

Aumentare la velocità di riscaldamento e abbreviare il tempo di permanenza può migliorare drasticamente la produttività e ridurre i costi energetici. Tuttavia, muoversi troppo velocemente può introdurre stress termici o intrappolare gas nei pori, portando a una minore densità e a una qualità inferiore del pezzo.

Costo vs. Complessità

I forni a atmosfera semplice sono l'opzione meno costosa ma offrono un controllo limitato. I forni a vuoto e ad atmosfera controllata forniscono una protezione superiore contro l'ossidazione, ma comportano un costo di capitale e operativo più elevato. I sistemi Sinter-HIP producono pezzi della massima qualità, ma rappresentano un investimento significativo in attrezzature e complessità.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo approccio alla sinterizzazione dovrebbe essere dettato dalle prestazioni richieste del componente finale. Comprendendo queste variabili, puoi adattare il processo al tuo obiettivo specifico.

- Se la tua attenzione principale è la massima densità e prestazione meccanica: Devi dare priorità al controllo preciso della temperatura e a un'atmosfera protettiva, utilizzando probabilmente processi avanzati come la sinterizzazione sotto vuoto o Sinter-HIP.

- Se la tua attenzione principale è l'efficienza dei costi per parti non critiche: Un ciclo di sinterizzazione convenzionale con caratteristiche della polvere ben controllate e un profilo tempo-temperatura ottimizzato è probabilmente il percorso più efficace.

- Se la tua attenzione principale è la lavorazione di materiali nuovi o sensibili alla temperatura: Sfruttare dimensioni delle particelle più piccole e tecniche assistite dalla pressione sarà fondamentale per ottenere la densificazione a temperature più basse e meno dannose.

Padroneggiare queste variabili trasforma la sinterizzazione da un'arte in una scienza ingegneristica prevedibile e potente.

Tabella Riassuntiva:

| Variabile | Ruolo Chiave | Impostazioni/Considerazioni Comuni |

|---|---|---|

| Temperatura | Guida la diffusione atomica per il legame | Tipicamente 70-90% del punto di fusione; il controllo preciso (±3-5°C) è fondamentale |

| Tempo (Permanenza) | Consente la chiusura dei pori e la densificazione | Equilibrio tra completezza ed evitare la crescita del grano |

| Pressione | Forza il contatto tra le particelle; migliora la densità | Applicata durante la compattazione o tramite Sinter-HIP per una densità quasi completa |

| Atmosfera | Controlla l'ambiente chimico; previene l'ossidazione | Vuoto, gas inerte (Argon, Azoto) o gas reattivo (Idrogeno) |

| Dimensione/Forma delle Particelle | Caratteristica della polvere di partenza; influenza la forza trainante | Particelle più piccole e uniformi sinterizzano più velocemente e a temperature più basse |

Ottieni Risultati di Sinterizzazione Precisi con KINTEK

Padroneggiare l'interazione tra temperatura, tempo, pressione e atmosfera è essenziale per produrre componenti sinterizzati ad alta densità e alta resistenza. Sia che tu stia lavorando con metalli, ceramiche o leghe avanzate, la giusta attrezzatura da laboratorio è la base del tuo successo.

KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, al servizio delle esigenze di laboratorio. La nostra gamma di forni per sinterizzazione ad alta precisione, inclusi i modelli sottovuoto e ad atmosfera controllata, fornisce il controllo esatto di cui hai bisogno per ottimizzare queste variabili critiche per i tuoi materiali specifici e obiettivi applicativi.

Lascia che ti aiutiamo a trasformare il tuo processo di sinterizzazione da un'arte a una scienza prevedibile.

Contattaci oggi per discutere le tue sfide di sinterizzazione e scoprire come le nostre soluzioni possono migliorare i tuoi risultati, aumentare la consistenza e guidare le tue innovazioni.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a muffola da 1400℃ per laboratorio

Domande frequenti

- Come contribuisce un sistema di ambiente sotto vuoto alla sinterizzazione per pressatura a caldo di B4C-CeB6? Sblocca la massima densità ceramica

- Quali sono i vantaggi di un forno a pressatura a caldo sottovuoto? Ottenere ceramiche NTC ad alta densità con stabilità superiore.

- Quali sono i vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Densità superiore per Fe3Al nanocristallino

- Come avviene la sinterizzazione sottovuoto ad alta temperatura per il post-trattamento dei rivestimenti di zirconio?

- Quali sono i principali vantaggi dell'utilizzo di un forno di sinterizzazione a pressatura a caldo sottovuoto? Massimizzare la densità nelle ceramiche B4C-CeB6