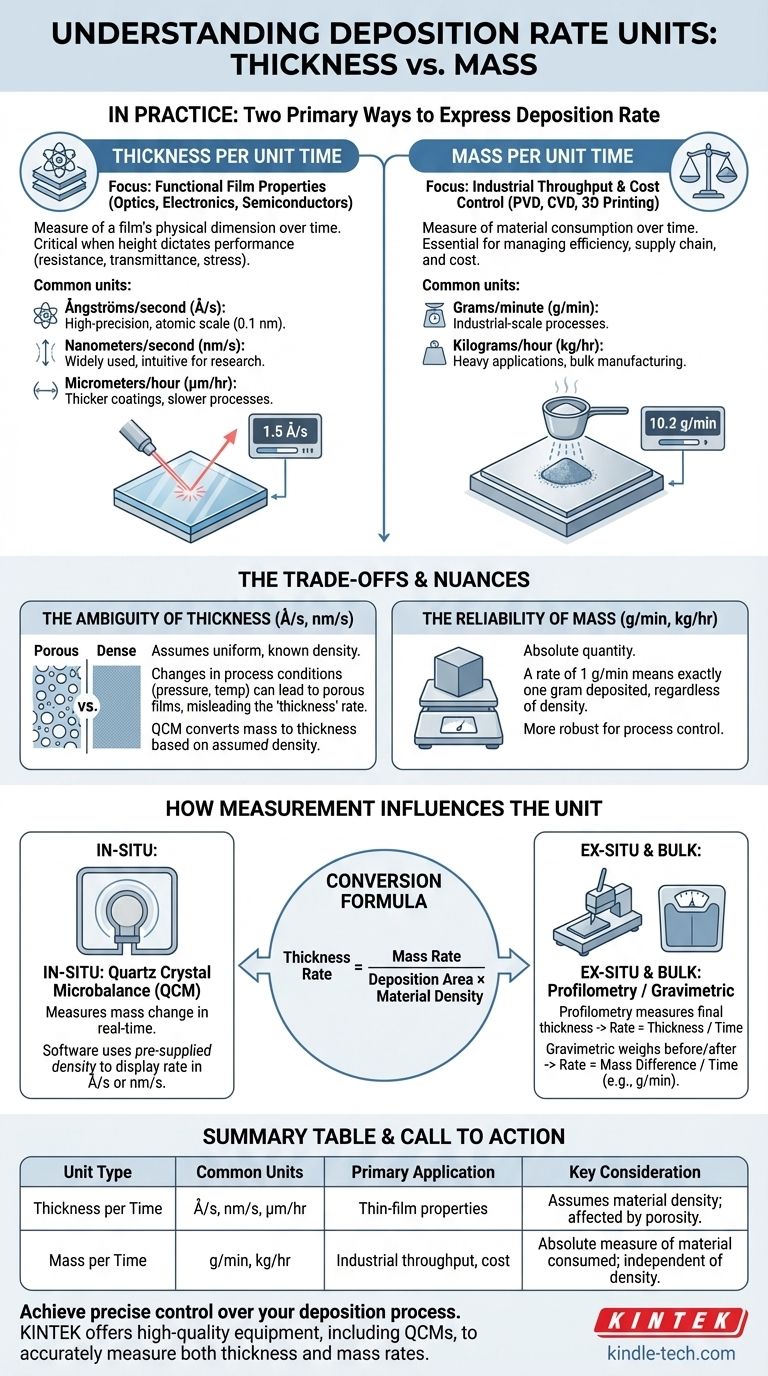

In pratica, la velocità di deposizione è espressa in uno di due modi principali: come variazione di spessore nel tempo o come variazione di massa nel tempo. Le unità più comuni per le applicazioni di film sottili sono Angstrom al secondo (Å/s) o nanometri al secondo (nm/s), mentre i processi industriali o di massa utilizzano spesso unità di grammi al minuto (g/min) o chilogrammi all'ora (kg/hr).

L'unità scelta per la velocità di deposizione non è solo una questione di convenzione; riflette il tuo obiettivo primario. La misurazione dello spessore nel tempo è fondamentale per controllare le proprietà funzionali di un film, mentre la misurazione della massa nel tempo è essenziale per gestire la produttività e i costi dei materiali.

Le Due Prospettive sulla Velocità di Deposizione

In sostanza, la deposizione è il processo di aggiunta di materiale a un substrato. Il modo in cui si quantifica questa aggiunta dipende interamente dall'aspetto del processo che è necessario controllare.

Spessore per Unità di Tempo

Questa è la metrica più comune nella ricerca, nella produzione di semiconduttori e nei rivestimenti ottici, dove le dimensioni fisiche del film ne determinano le prestazioni.

- Angstrom al secondo (Å/s): Lo standard per processi di alta precisione come l'evaporazione termica o lo sputtering. Un Angstrom (Å) è pari a 0,1 nanometri, rappresentando la scala dei singoli strati atomici.

- Nanometri al secondo (nm/s): Ampiamente utilizzato e leggermente più intuitivo di Å/s. È comune sia nella ricerca che nello sviluppo dei processi.

- Micrometri all'ora (µm/hr): Utilizzato per rivestimenti più spessi o processi più lenti per i quali la misurazione al secondo è meno pratica.

La misurazione dello spessore è essenziale quando la resistenza elettrica, la trasmittanza ottica o la sollecitazione meccanica di un film sono direttamente collegate alla sua altezza.

Massa per Unità di Tempo

Questa metrica è dominante negli ambienti industriali in cui il consumo di materiale, l'efficienza del processo e i costi sono i motori principali.

- Grammi al minuto (g/min): Un'unità comune per la deposizione fisica da fase vapore (PVD) o deposizione chimica da fase vapore (CVD) su scala industriale, dove il monitoraggio del consumo del materiale sorgente (ad esempio, un crogiolo di evaporazione o un target di sputtering) è fondamentale.

- Chilogrammi all'ora (kg/hr): Utilizzato in applicazioni industriali pesanti come rivestimenti di grandi dimensioni, saldatura o produzione additiva di massa (stampa 3D) dove la produttività è un indicatore chiave di prestazione.

La misurazione della massa fornisce una misura diretta e inequivocabile della quantità di materiale consumata e depositata, il che è vitale per l'analisi dei costi e la gestione della catena di approvvigionamento.

Come il Metodo di Misurazione Influenza l'Unità

Lo strumento utilizzato per misurare la velocità spesso determina le unità con cui si lavora. I due tipi di unità sono direttamente collegati attraverso la densità del materiale.

Microbilancia a Cristallo di Quarzo (QCM)

Una QCM è lo strumento in situ più comune per il monitoraggio della velocità in tempo reale. Funziona misurando una variazione di massa. Tuttavia, il software del sistema utilizza quasi sempre un valore di densità predefinito per il materiale per convertire questa misurazione di massa in uno spessore, che viene quindi visualizzato all'utente in Å/s o nm/s.

Profilometria ed Ellissometria

La profilometria a punta e la profilometria ottica sono metodi ex situ che misurano l'altezza fisica (spessore) di un film dopo la deposizione. La velocità viene quindi calcolata dividendo lo spessore finale per il tempo totale di deposizione. L'ellissometria può essere utilizzata in situ o ex situ per misurare lo spessore del film con elevata precisione, fornendo anch'essa una velocità basata sullo spessore.

Misurazione Gravimetrica

Per i processi di massa, il metodo più semplice consiste nel pesare il pezzo prima e dopo il ciclo di deposizione. Dividere la differenza di massa per il tempo di processo fornisce una misura diretta della velocità media di deposizione in unità come g/min.

Comprendere i Compromessi e le Sfumature

La scelta di un'unità non è puramente accademica; ha conseguenze pratiche sul controllo del processo e sulla qualità.

L'Ambiguità dello "Spessore"

Una velocità misurata in nm/s può talvolta essere fuorviante. Presuppone che il materiale depositato abbia una struttura uniforme, nota e completamente densa. Se le condizioni del processo cambiano (ad esempio, pressione o temperatura), si potrebbe depositare un film meno denso e più poroso.

La QCM potrebbe riportare la stessa velocità di "spessore", ma le proprietà effettive del film potrebbero essere drasticamente diverse perché è stato depositato meno materiale per unità di volume.

L'Affidabilità della "Massa"

La velocità di massa è una quantità assoluta. Una velocità di 1 g/min significa che esattamente un grammo di materiale viene depositato ogni minuto, indipendentemente dalla sua densità o porosità. Ciò la rende una metrica più robusta per il controllo dei processi e la modellazione dei costi.

Conversione tra le Due Unità

È possibile convertire facilmente tra velocità di massa e velocità di spessore se si conoscono la densità del materiale e l'area di deposizione.

La relazione fondamentale è: Velocità di Spessore = Velocità di Massa / (Area di Deposizione × Densità del Materiale)

Questa formula è precisamente ciò che un controllore QCM utilizza per convertire la massa che misura nello spessore che visualizza.

Scegliere l'Unità Giusta per il Tuo Obiettivo

La scelta dell'unità dovrebbe essere una decisione consapevole basata sulle esigenze specifiche della tua applicazione.

- Se la tua attenzione principale sono le proprietà funzionali del film (ottica, elettronica): Utilizza una velocità basata sullo spessore come Å/s o nm/s, ma sii consapevole di come i parametri di processo possono influenzare la densità del film.

- Se la tua attenzione principale è la produttività industriale e il controllo dei costi: Utilizza una velocità basata sulla massa come g/min o kg/hr per una misura più affidabile del consumo di materiale.

- Se la tua attenzione principale è la convalida del processo e l'assicurazione della qualità: Misura entrambi. La correlazione tra velocità di massa e velocità di spessore ti consente di monitorare e controllare la densità del film, una proprietà critica ma spesso trascurata.

In definitiva, la comprensione di entrambi i tipi di unità ti consente di andare oltre la semplice misurazione e di ottenere una vera padronanza del tuo processo di deposizione.

Tabella Riassuntiva:

| Tipo di Unità | Unità Comuni | Applicazione Principale | Considerazione Chiave |

|---|---|---|---|

| Spessore per Tempo | Å/s, nm/s, µm/hr | Proprietà dei film sottili (semiconduttori, ottica) | Presuppone la densità del materiale; può essere influenzata dalla porosità. |

| Massa per Tempo | g/min, kg/hr | Produttività industriale, controllo dei costi | Misura assoluta del materiale consumato; indipendente dalla densità. |

Pronto a ottenere un controllo preciso sul tuo processo di deposizione?

Sia che tu stia sviluppando film sottili avanzati o aumentando la produzione per la scala industriale, la scelta dell'unità di velocità di deposizione corretta è fondamentale per il successo. KINTEK è specializzata nella fornitura di apparecchiature da laboratorio e materiali di consumo di alta qualità, inclusi sistemi di deposizione e strumenti di monitoraggio come le Microbilance a Cristallo di Quarzo (QCM), per aiutarti a misurare e controllare accuratamente le velocità di spessore (Å/s) o di massa (g/min).

Lascia che i nostri esperti ti aiutino a selezionare l'attrezzatura giusta per le tue specifiche esigenze di laboratorio. Contattaci oggi per discutere la tua applicazione e ottimizzare il tuo processo!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione