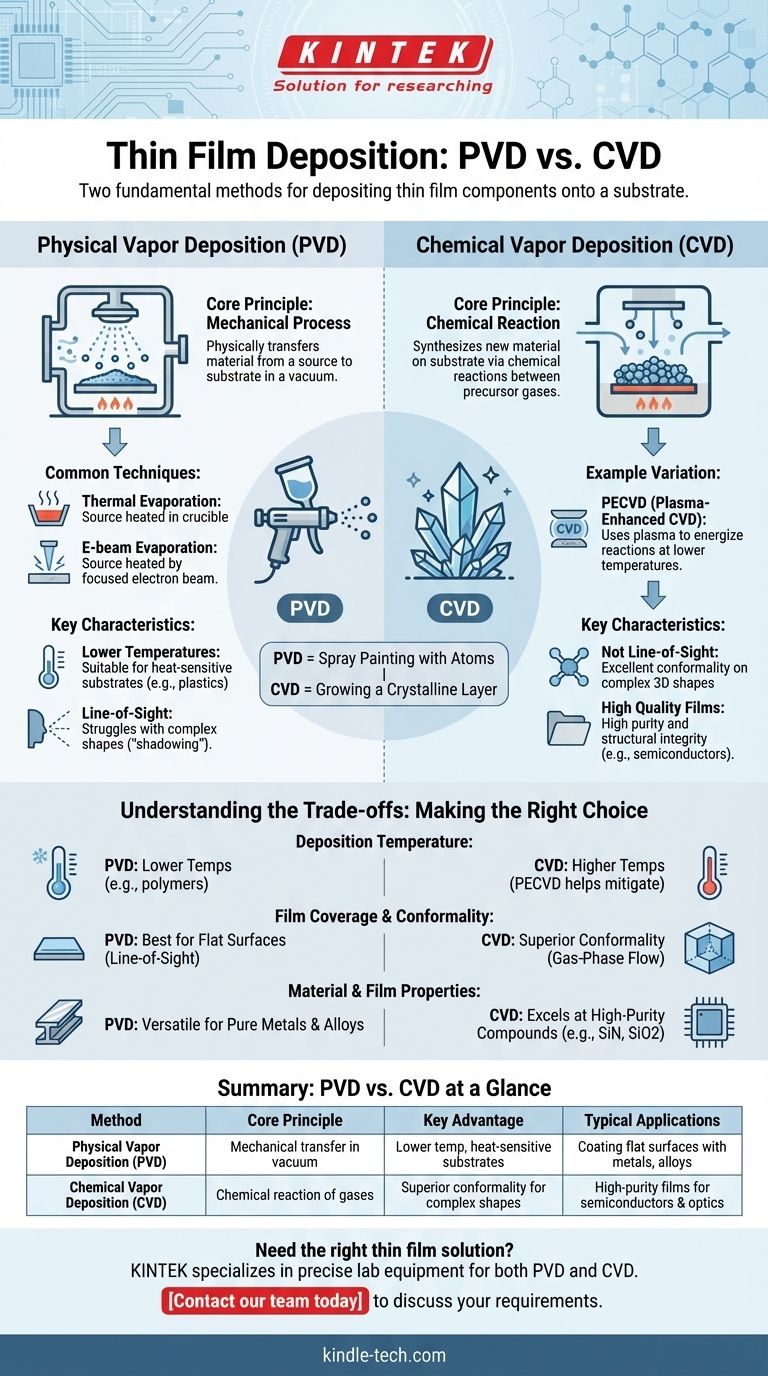

A livello più generale, i due metodi fondamentali per depositare componenti a film sottile su un substrato sono la Deposizione Fisica da Vapore (PVD) e la Deposizione Chimica da Vapore (CVD). Queste due categorie rappresentano approcci completamente diversi per costruire un film. La PVD è un processo meccanico che trasferisce fisicamente il materiale da una sorgente al substrato, mentre la CVD utilizza reazioni chimiche tra gas precursori per far crescere un nuovo materiale direttamente sulla superficie del substrato.

La distinzione fondamentale non riguarda quale metodo sia migliore, ma il meccanismo di creazione. Pensa alla PVD come alla verniciatura a spruzzo con atomi in un vuoto, mentre la CVD è come la crescita di uno strato cristallino su una superficie attraverso una reazione chimica controllata.

Cos'è la Deposizione Fisica da Vapore (PVD)?

La Deposizione Fisica da Vapore (PVD) comprende una famiglia di tecniche in cui un materiale viene convertito in fase vapore, trasportato attraverso una camera a vuoto e condensato su un substrato come film sottile. La composizione del film è la stessa del materiale sorgente.

Il Principio Fondamentale: Un Processo Meccanico

La PVD è fondamentalmente un processo a linea di vista. Atomi o molecole vengono liberati da un materiale sorgente solido (noto come "target") e viaggiano in linea retta per rivestire tutto ciò che si trova sul loro percorso.

L'intero processo deve avvenire in un ambiente ad alto vuoto per garantire che gli atomi vaporizzati possano viaggiare senza collidere con le molecole d'aria.

Tecniche PVD Comuni

Due dei metodi PVD più comuni sono l'evaporazione termica e l'evaporazione a fascio di elettroni (e-beam).

Nell'evaporazione termica, il materiale sorgente viene riscaldato in un piccolo crogiolo fino a quando non evapora, creando una nuvola di vapore che riveste il substrato.

L'evaporazione a fascio di elettroni (e-beam) utilizza un fascio di elettroni ad alta energia e focalizzato per riscaldare il materiale sorgente, offrendo un controllo più preciso e la capacità di vaporizzare materiali con punti di fusione molto elevati.

Caratteristiche Chiave della PVD

I processi PVD sono generalmente eseguiti a temperature più basse rispetto alla CVD. Ciò li rende altamente adatti per depositare film su substrati sensibili alla temperatura, come le materie plastiche.

Poiché è una tecnica a linea di vista, la PVD può avere difficoltà a rivestire uniformemente forme complesse e tridimensionali, un effetto noto come "ombreggiamento" (shadowing).

Cos'è la Deposizione Chimica da Vapore (CVD)?

La Deposizione Chimica da Vapore (CVD) è un processo in cui il substrato viene esposto a uno o più gas precursori volatili. Questi gas reagiscono o si decompongono sulla superficie del substrato per produrre il film sottile desiderato.

Il Principio Fondamentale: Una Reazione Chimica

A differenza della PVD, la CVD non trasferisce fisicamente un materiale esistente. Invece, sintetizza un materiale solido completamente nuovo direttamente sul substrato attraverso una reazione chimica.

I gas in eccesso e i sottoprodotti della reazione vengono espulsi dalla camera, lasciando dietro di sé un film altamente puro e denso.

Un Esempio: CVD Potenziata al Plasma (PECVD)

Una variazione comune è la Deposizione Chimica da Vapore Potenziata al Plasma (PECVD). Questo metodo utilizza il plasma — uno stato della materia con elettroni e ioni liberi — per energizzare i gas precursori.

Questo plasma consente alle reazioni chimiche necessarie di avvenire a temperature molto più basse rispetto alla CVD termica tradizionale, ampliando la gamma di substrati compatibili.

Caratteristiche Chiave della CVD

La CVD non è un processo a linea di vista. I gas precursori possono fluire attorno a geometrie complesse, garantendo un'eccellente conformità — la capacità di creare un rivestimento altamente uniforme su superfici intricate.

I film prodotti dalla CVD sono spesso di altissima qualità, con eccellente purezza e integrità strutturale, rendendoli fondamentali per applicazioni nei semiconduttori e nell'ottica avanzata.

Comprendere i Compromessi: PVD vs. CVD

La scelta tra questi metodi richiede una chiara comprensione dei rispettivi punti di forza e limitazioni.

Temperatura di Deposizione e Substrato

Le temperature di processo più basse della PVD offrono un vantaggio significativo quando si lavora con substrati che non possono sopportare alte temperature, come polimeri o alcuni componenti elettronici.

La CVD tradizionale richiede alte temperature per guidare le reazioni chimiche, sebbene tecniche come la PECVD aiutino ad attenuare questo vincolo.

Copertura del Film e Conformità

La CVD è la scelta chiara per rivestire forme complesse o trincee profonde. La sua natura in fase gassosa assicura uno strato uniforme e conforme.

La PVD è più adatta per rivestire superfici relativamente piatte, dove la sua deposizione a linea di vista non è un ostacolo.

Proprietà del Materiale e del Film

La PVD è estremamente versatile per depositare una vasta gamma di metalli puri, leghe e composti senza alterarne la composizione chimica.

La CVD eccelle nella creazione di composti specifici ad alta purezza come il nitruro di silicio o il biossido di silicio, che sono elementi costitutivi fondamentali nell'industria della microelettronica.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua scelta dipende interamente dal materiale che devi depositare, dalla forma e dalla sensibilità termica del tuo substrato e dalle proprietà finali richieste del film.

- Se la tua priorità è rivestire un substrato sensibile al calore o una superficie semplice e piana con metallo: La PVD è spesso l'approccio più diretto, versatile ed economico.

- Se la tua priorità è creare un film altamente puro, uniforme e denso su una forma 3D complessa: La CVD offre una conformità e una qualità del film superiori, a condizione che il substrato possa gestire le condizioni del processo.

Comprendere la differenza fondamentale tra questi percorsi fisici e chimici è il primo passo per padroneggiare la tecnologia dei film sottili.

Tabella Riassuntiva:

| Metodo | Principio Fondamentale | Vantaggio Chiave | Applicazioni Tipiche |

|---|---|---|---|

| Deposizione Fisica da Vapore (PVD) | Trasferimento meccanico del materiale in vuoto | Temperatura più bassa, ideale per substrati sensibili al calore | Rivestimento di superfici piane con metalli, leghe e composti |

| Deposizione Chimica da Vapore (CVD) | Reazione chimica dei gas sulla superficie del substrato | Conformità superiore per forme 3D complesse | Creazione di film ad alta purezza per semiconduttori e ottica |

Hai bisogno di scegliere il metodo di deposizione di film sottili giusto per il tuo progetto?

KINTEK è specializzata nel fornire le attrezzature da laboratorio e i materiali di consumo precisi di cui hai bisogno sia per i processi PVD che CVD. Sia che tu stia lavorando con materiali sensibili alla temperatura o che tu abbia bisogno di un rivestimento altamente conforme, i nostri esperti possono aiutarti a selezionare la soluzione ideale per ottenere una qualità e prestazioni del film superiori.

Contatta il nostro team oggi stesso per discutere i requisiti specifici della tua applicazione e scoprire come KINTEK può supportare gli obiettivi tecnologici dei film sottili del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a Tubo Verticale da Laboratorio

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione

- Che ruolo gioca l'attrezzatura per la deposizione chimica da vapore (CVD) nella preparazione dei compositi C/C? Analisi Esperta

- Quali sono i vantaggi della CVD industriale per la borurazione a solido? Controllo del processo superiore e integrità del materiale