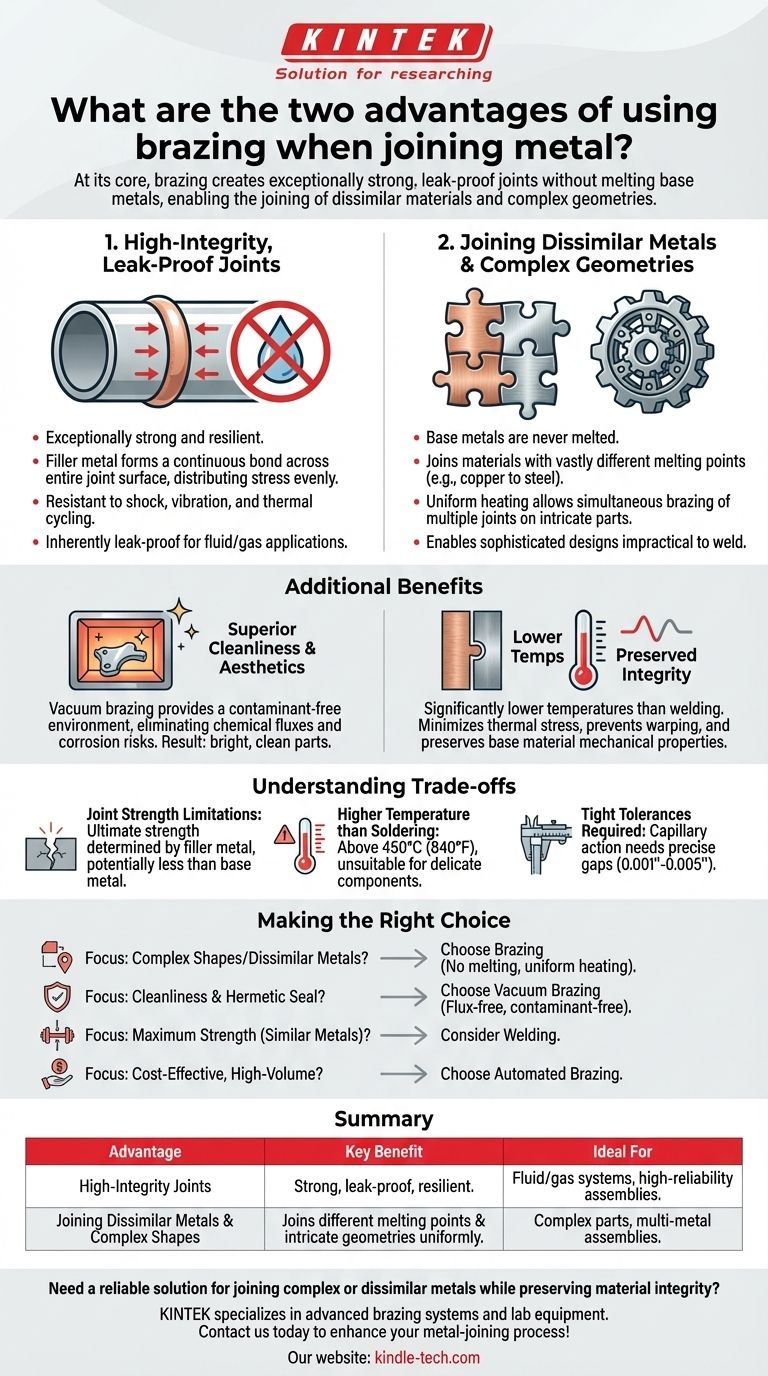

In sostanza, la brasatura offre due vantaggi principali rispetto ad altri metodi di unione dei metalli: crea giunzioni eccezionalmente resistenti e a tenuta stagna senza fondere i metalli di base e consente di unire materiali dissimili o geometrie altamente complesse che sarebbero impossibili da saldare. Questa combinazione unica preserva l'integrità dei materiali di base consentendo al contempo progetti sofisticati.

Sebbene spesso paragonata alla saldatura, il vero valore della brasatura risiede nella sua finezza. È una soluzione ideale per creare assemblaggi ad alta integrità, puliti e dimensionalmente stabili, specialmente quando si lavora con componenti delicati, metalli dissimili o configurazioni di parti complesse.

I Vantaggi Fondamentali della Brasatura

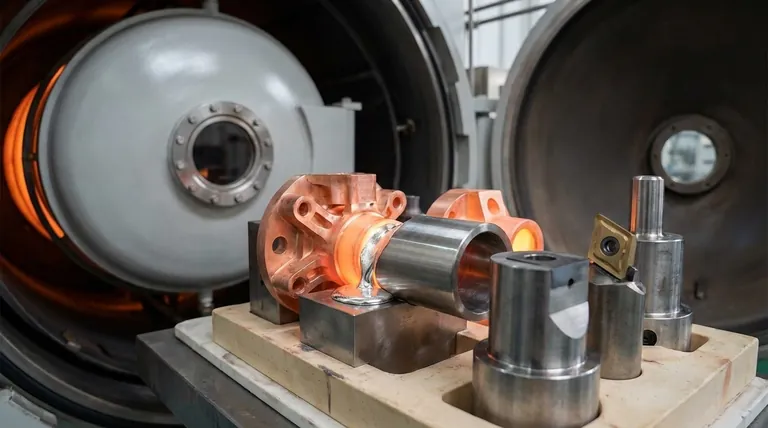

La brasatura funziona riscaldando due o più parti a stretto contatto e introducendo un metallo d'apporto che fonde a una temperatura inferiore rispetto ai materiali di base. Questo metallo d'apporto viene aspirato nello spazio tra le parti per azione capillare, creando un legame metallurgico permanente al raffreddamento.

Creazione di Giunzioni ad Alta Integrità

Una giunzione brasata eseguita correttamente è incredibilmente resistente e resiliente. Il metallo d'apporto forma un legame con entrambi i materiali di base su tutta la superficie della giunzione, distribuendo uniformemente lo stress.

Ciò si traduce in assemblaggi altamente resistenti agli urti, alle vibrazioni e ai cicli termici. Poiché il legame è continuo e completo, le giunzioni brasate sono anche intrinsecamente a tenuta stagna, rendendo il processo ideale per applicazioni con fluidi e gas.

Unione di Metalli Dissimili e Geometrie Complesse

Questo è un vantaggio importante rispetto alla saldatura. Poiché i metalli di base non vengono mai fusi, è possibile unire facilmente materiali con punti di fusione molto diversi, come rame e acciaio o carburo di tungsteno e acciaio.

Inoltre, poiché l'intero assemblaggio viene spesso riscaldato uniformemente in un forno, più giunzioni su una parte complessa possono essere brasate simultaneamente. Ciò consente la creazione di assemblaggi intricati che sarebbero difficili o impraticabili da produrre con una fonte di calore localizzata come una torcia da saldatura.

Raggiungere Pulizia ed Estetica Superiori

Processi come la brasatura sottovuoto forniscono un ambiente privo di contaminanti che elimina la necessità di flussi chimici, i quali possono causare corrosione se non puliti meticolosamente dopo il processo.

Il risultato è una parte brillante e pulita direttamente dal forno, senza residui di flusso o ossidazione significativa. Ciò è fondamentale per settori di alto valore come l'aerospaziale, il medicale e la produzione di semiconduttori, dove la purezza della giunzione è fondamentale.

Preservare l'Integrità del Metallo di Base

La saldatura comporta la fusione dei metalli di base, creando una "zona termicamente alterata" che può modificare le proprietà del materiale, introdurre stress residui e causare distorsioni.

La brasatura utilizza temperature significativamente più basse e un riscaldamento più uniforme. Questo processo delicato minimizza lo stress termico, previene la deformazione e preserva le proprietà meccaniche e metallurgiche dei materiali di base, il che è cruciale per i componenti di precisione.

Comprendere i Compromessi

Nessun processo è perfetto. Per scegliere la brasatura in modo efficace, è necessario comprenderne i limiti rispetto ad altri metodi di giunzione.

Limitazioni di Resistenza della Giunzione

Sebbene molto resistente, la resistenza ultima di una giunzione brasata è determinata dal metallo d'apporto, che di solito non è forte quanto i metalli di base. Per le applicazioni che richiedono la massima resistenza alla trazione assoluta tra due materiali simili, una saldatura a penetrazione completa può essere superiore.

Temperatura Superiore alla Saldatura (Stagno/Piombo)

La brasatura avviene a temperature superiori a 450°C (840°F), mentre la saldatura (saldatura dolce) avviene al di sotto di questa soglia. Questo maggiore apporto di calore rende la brasatura inadatta per unire componenti estremamente sensibili al calore, come l'elettronica delicata.

Requisito di Tolleranze Strette

L'azione capillare, il principio fondamentale della brasatura, funziona solo se lo spazio tra le parti è molto piccolo e costante, tipicamente tra 0,001" e 0,005". Ciò richiede una lavorazione meccanica e un fissaggio più precisi rispetto a molti processi di saldatura o di fissaggio meccanico.

Costo Iniziale delle Attrezzature

Sebbene la brasatura automatizzata possa essere molto conveniente per la produzione ad alto volume, l'investimento di capitale iniziale può essere sostanziale. Un forno per brasatura sottovuoto, ad esempio, è una spesa significativa rispetto a un'attrezzatura di saldatura standard.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del processo di giunzione corretto richiede di allineare i punti di forza del metodo con il tuo obiettivo principale.

- Se la tua priorità è unire forme complesse o metalli dissimili: La brasatura è la scelta superiore, poiché evita la fusione dei materiali di base e consente un riscaldamento uniforme.

- Se la tua priorità è una giunzione pulita, priva di flusso e a tenuta stagna: La brasatura sottovuoto è lo standard del settore, specialmente per applicazioni mediche, aerospaziali o ad alto vuoto.

- Se la tua priorità è la massima resistenza della giunzione su metalli simili: Una saldatura progettata correttamente può fornire una resistenza ultima maggiore, supponendo che la geometria del componente sia sufficientemente semplice.

- Se la tua priorità è la produzione ad alto volume economicamente vantaggiosa: La brasatura automatizzata può offrire significativi risparmi di tempo e manodopera combinando i passaggi di giunzione e trattamento termico in un unico ciclo.

In definitiva, la brasatura consente agli ingegneri di risolvere sfide di giunzione complesse in cui l'integrità del materiale, la precisione e la pulizia non sono negoziabili.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave | Ideale Per |

|---|---|---|

| Giunzioni ad Alta Integrità | Resistenti, a tenuta stagna e resilienti a stress, urti e vibrazioni. | Sistemi fluidi/gas, assemblaggi ad alta affidabilità. |

| Unione di Metalli Dissimili e Forme Complesse | Uniscono materiali con diversi punti di fusione e geometrie intricate in modo uniforme. | Parti complesse, assemblaggi di metalli diversi (es. rame su acciaio). |

Hai bisogno di una soluzione affidabile per unire metalli complessi o dissimili preservando l'integrità del materiale?

KINTEK è specializzata in sistemi di brasatura avanzati e apparecchiature da laboratorio, offrendo la precisione e la pulizia richieste per le applicazioni aerospaziali, mediche e dei semiconduttori. Lascia che i nostri esperti ti aiutino a ottenere giunzioni superiori e a tenuta stagna con i nostri forni per brasatura sottovuoto e materiali di consumo all'avanguardia.

Contattaci oggi per discutere come possiamo migliorare il tuo processo di unione dei metalli!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Cos'è il metodo di deposizione a sputtering di film sottili? Una guida alla deposizione di film sottili superiore

- Qual è la manutenzione delle apparecchiature di laboratorio? Garantire l'integrità dei dati ed estendere la vita utile delle apparecchiature

- Come il recupero rapido della temperatura giova ai congelatori a bassissima temperatura? Proteggi l'integrità dei campioni e l'efficienza del laboratorio

- Qual è la differenza tra pirolisi e inceneritore? Sbloccare il potenziale dei rifiuti o distruggerli

- Cos'è un impianto a percorso breve? Purificare composti sensibili con alta efficienza

- Perché il processo di sigillatura ad alta temperatura per le membrane bifasiche inorganico-carbonato richiede un forno con controllo preciso della temperatura? Garantire giunzioni a tenuta stagna.

- Come possiamo ridurre la porosità della sinterizzazione? Ottimizza il tuo processo per la massima densità

- Quali sono i vantaggi della centrifugazione rispetto alla filtrazione? Gestisci campioni difficili con facilità