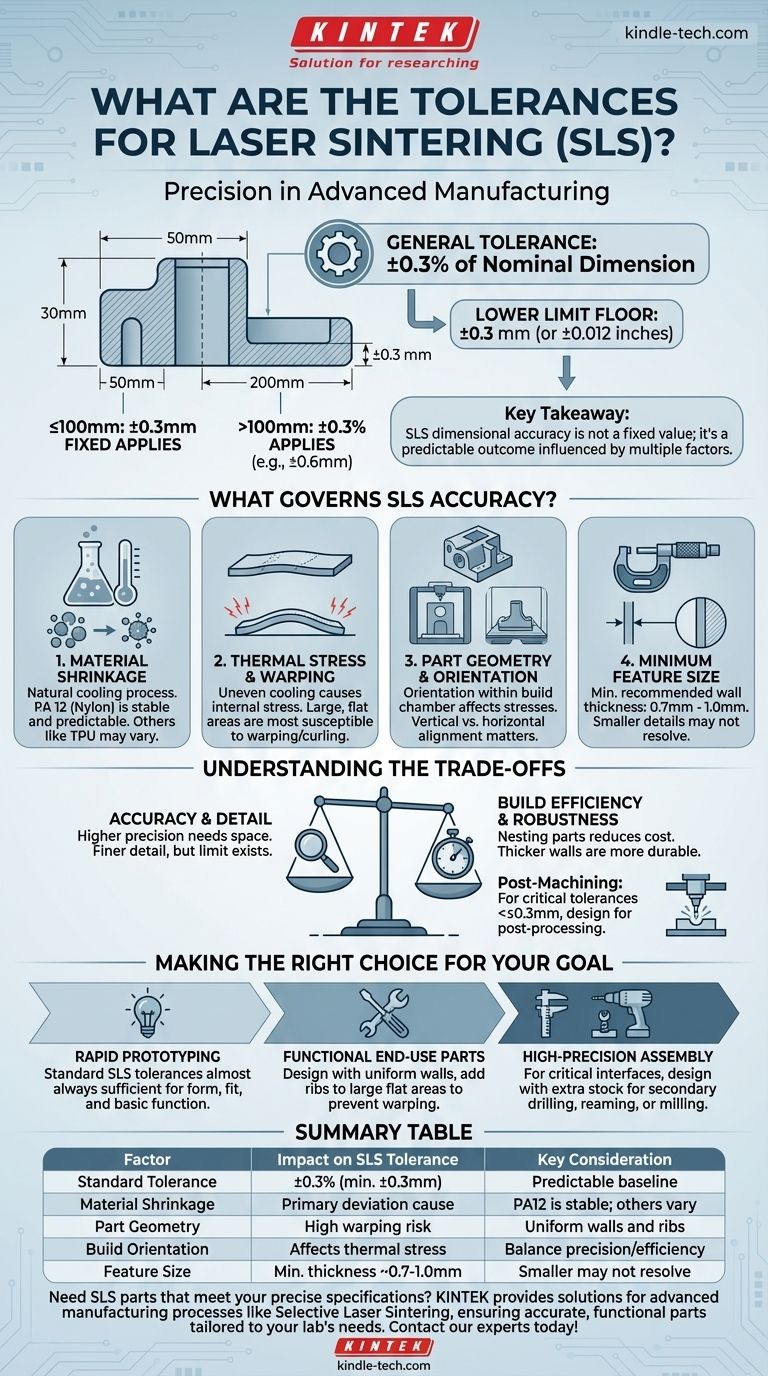

Per essere precisi, la tolleranza generale per le parti realizzate con la Sinterizzazione Laser Selettiva (SLS) è tipicamente di ±0,3% della dimensione nominale, con un limite inferiore di ±0,3 mm (o ±0,012 pollici). Ciò significa che per qualsiasi caratteristica inferiore a 100 mm, viene applicata una tolleranza fissa di ±0,3 mm, mentre per le caratteristiche più grandi viene utilizzata la tolleranza basata sulla percentuale.

Il punto chiave è che l'accuratezza dimensionale dell'SLS non è un valore singolo e fisso. È un risultato prevedibile influenzato dalle dimensioni del pezzo, dalla sua geometria, dal materiale utilizzato e dal suo orientamento all'interno della camera di costruzione.

Cosa determina l'accuratezza SLS?

Comprendere i fattori che influenzano le dimensioni finali di un pezzo SLS è fondamentale per progettare componenti che soddisfino i vostri requisiti. Il processo è altamente ripetibile, ma la sua natura termica intrinseca introduce variabili che è necessario considerare.

La formula di tolleranza standard

L'indicazione standard del settore di ±0,3% con un limite minimo di ±0,3 mm è il punto di partenza per qualsiasi progetto.

Per un pezzo lungo 200 mm, la potenziale variazione sarebbe di ±0,6 mm (200 mm * 0,3%). Per un pezzo da 50 mm, si applica la tolleranza fissa di ±0,3 mm, poiché è maggiore del valore percentuale (50 mm * 0,3% = 0,15 mm).

Il ruolo del ritiro del materiale

L'SLS funziona fondendo la polvere polimerica con un laser, il che comporta un calore significativo. Quando il pezzo fuso si raffredda, il materiale si restringe naturalmente.

Materiali come il PA 12 (Nylon) sono molto stabili e presentano tassi di ritiro prevedibili, che vengono considerati nel software di stampa. Altri materiali, come il TPU (un polimero flessibile), possono mostrare comportamenti termici diversi.

Tensione termica e deformazione

Il raffreddamento non uniforme è la causa principale della deviazione dimensionale. Le sezioni grandi, piatte o non supportate di un modello sono le più suscettibili a ciò.

Poiché un'area si raffredda più velocemente di un'altra, si accumulano tensioni interne, che possono far sì che il pezzo si deformi o si arricci, specialmente su elementi lunghi e sottili. Ciò influisce direttamente sull'accuratezza finale.

Geometria e orientamento del pezzo

Il modo in cui un pezzo è progettato e orientato nella camera di costruzione ha un impatto significativo.

Un pezzo lungo e sottile stampato verticalmente avrà stress e potenziali deviazioni diverse rispetto allo stesso pezzo stampato in piano. L'orientamento viene scelto per ridurre al minimo la deformazione e massimizzare la qualità del pezzo.

Comprendere i compromessi

Ottenere le tolleranze più strette possibili richiede di bilanciare diversi fattori in competizione. Richiedere semplicemente una maggiore precisione senza comprenderne le implicazioni può portare a costi inutili o a compromessi di progettazione.

Accuratezza rispetto all'efficienza di costruzione

I pezzi vengono "nidificati" o stipati insieme nella camera di costruzione per massimizzare il numero di componenti per ciclo di stampa, riducendo i costi.

Orientare un pezzo per la migliore accuratezza assoluta potrebbe occupare più spazio, portando a una costruzione meno efficiente e a un costo per pezzo più elevato.

Dettaglio della caratteristica rispetto alla robustezza

L'SLS può produrre dettagli molto fini, ma c'è un limite. Lo spessore minimo consigliato della parete è tipicamente compreso tra 0,7 mm e 1,0 mm.

Le caratteristiche più piccole di questo valore potrebbero non risolversi correttamente o potrebbero essere troppo fragili per resistere alla post-lavorazione, come la sabbiatura utilizzata per rimuovere la polvere in eccesso.

Come stampato rispetto a post-lavorato (macchinato)

La tolleranza SLS standard si riferisce al pezzo così come esce dalla stampante e viene pulito.

Se una caratteristica specifica, come un foro di precisione per un cuscinetto, richiede una tolleranza più stretta di ±0,3 mm, è comune progettare il pezzo in modo che venga post-lavorato (macchinato). Ciò aggiunge una fase di produzione ma consente di ottenere una precisione molto maggiore dove è più necessaria.

Fare la scelta giusta per il tuo obiettivo

Utilizza queste linee guida per determinare se le tolleranze SLS standard soddisferanno le esigenze del tuo progetto.

- Se il tuo obiettivo principale è la prototipazione rapida: le tolleranze SLS standard sono quasi sempre sufficienti per verificare forma, adattamento e funzione di base.

- Se il tuo obiettivo principale sono parti funzionali per l'uso finale: Progetta con spessore della parete uniforme e aggiungi nervature alle aree piatte grandi per prevenire la deformazione e assicurarti di rimanere entro la banda di tolleranza standard.

- Se il tuo obiettivo principale è l'assemblaggio di alta precisione: Per le interfacce critiche, progetta le caratteristiche con materiale di scorta aggiuntivo appositamente in modo che possano essere forate, alesate o fresate in un'operazione secondaria.

Comprendendo i fattori che controllano l'accuratezza, puoi progettare efficacemente parti che sfruttano la velocità e la libertà di progettazione dell'SLS pur soddisfacendo i tuoi requisiti ingegneristici critici.

Tabella riassuntiva:

| Fattore | Impatto sulla tolleranza SLS | Considerazione chiave |

|---|---|---|

| Tolleranza standard | ±0,3% della dimensione (min. ±0,3 mm) | Linea di base prevedibile per la maggior parte delle caratteristiche |

| Ritiro del materiale | Causa principale di deviazione | PA12 è stabile; altri variano |

| Geometria del pezzo | Alto rischio di deformazione su aree grandi e piatte | Progettare con pareti uniformi e nervature |

| Orientamento di costruzione | Influenza la tensione termica e l'accuratezza | Bilanciare la precisione con l'efficienza di costruzione |

| Dimensione della caratteristica | Spessore minimo della parete ~0,7-1,0 mm | Le caratteristiche più piccole potrebbero non risolversi correttamente |

Hai bisogno di parti SLS che soddisfino le tue specifiche precise? KINTEK è specializzata nella fornitura di apparecchiature da laboratorio e materiali di consumo di alta qualità, comprese soluzioni per processi di produzione avanzati come la Sinterizzazione Laser Selettiva. La nostra esperienza garantisce che otterrai parti accurate e funzionali, adattate alle esigenze uniche del tuo laboratorio, sia per la prototipazione che per le applicazioni di utilizzo finale. Contatta oggi i nostri esperti per discutere come possiamo supportare il tuo progetto con prestazioni affidabili e risultati precisi!

Guida Visiva

Prodotti correlati

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Vagli da Laboratorio e Setacciatrici

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Stampo a pressa anti-crepa per uso di laboratorio

Domande frequenti

- Quale ruolo svolge un'autoclave nel trattamento acido per la disgregazione delle microalghe? Sblocca il pretrattamento ad alto rendimento delle cellule

- Quali condizioni ambientali critiche fornisce un'autoclave di laboratorio per la valutazione della resistenza all'usura? - KINTEK

- Qual è la funzione degli autoclavi di laboratorio nella ricerca SCWR? Prevedere la compatibilità dei materiali e la cinetica della corrosione

- Quali sono i vantaggi di utilizzare un'autoclave dotata di dispositivo di agitazione per i test su sali fusi? Accuratezza dinamica

- Qual è la necessità di utilizzare un'autoclave per il pretrattamento dei terreni di coltura? Garantire test accurati su Ag2O/TiO2