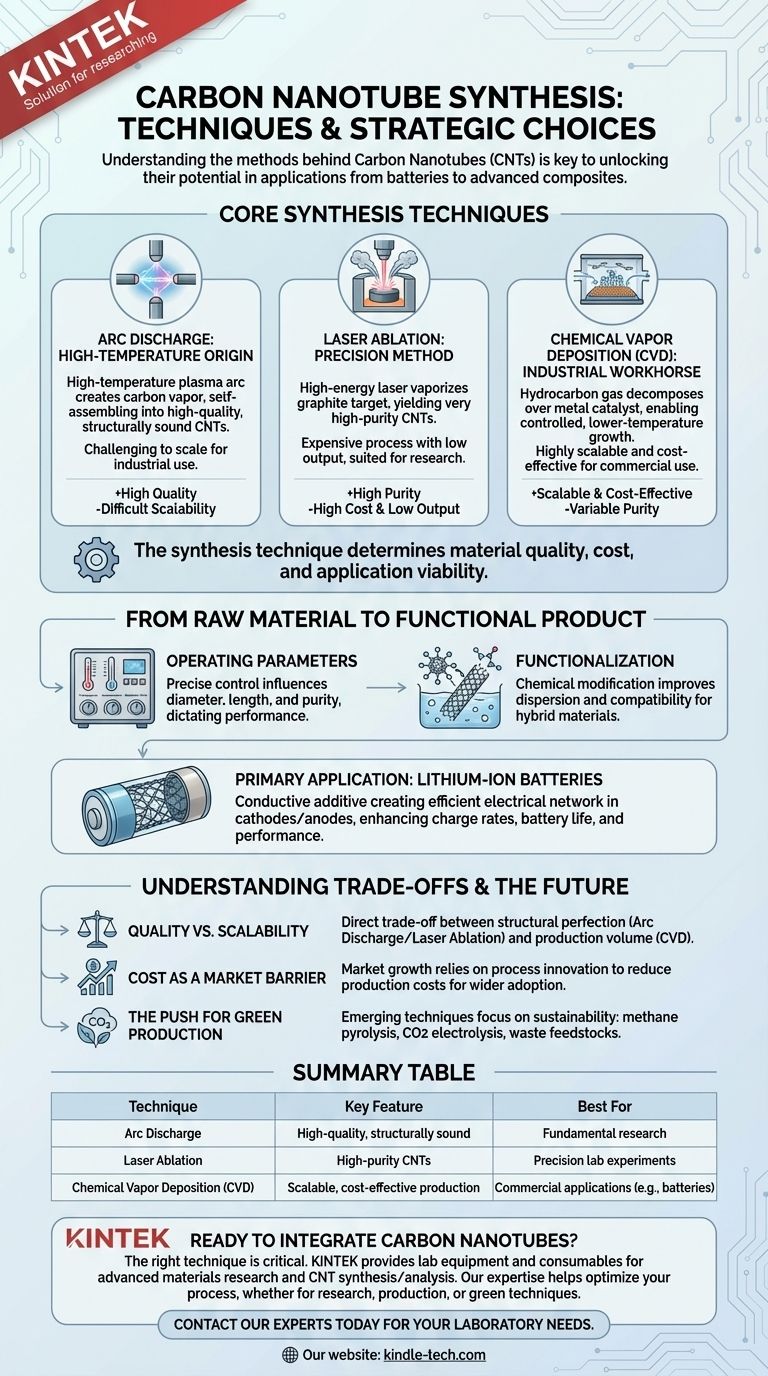

In sostanza, le "tecniche" dei nanotubi di carbonio (CNT) si riferiscono ai metodi utilizzati per la loro sintesi. Le tre tecniche primarie sono la scarica ad arco, l'ablazione laser e la Deposizione Chimica da Vapore (CVD). Mentre le prime due sono metodi tradizionali noti per la produzione di materiale di alta qualità, la CVD è diventata il processo commerciale dominante grazie alla sua scalabilità ed economicità.

La specifica tecnica di sintesi utilizzata per creare i nanotubi di carbonio non è semplicemente una scelta di produzione, è il fattore più importante che determina la qualità, il costo e, in ultima analisi, la sua fattibilità per qualsiasi data applicazione, dalle batterie ai compositi avanzati.

Tecniche di Sintesi Principali Spiegate

Comprendere come vengono prodotti i nanotubi di carbonio è il primo passo per comprenderne il potenziale. Ogni metodo offre un diverso equilibrio tra qualità, quantità e costo.

Scarica ad Arco: L'Origine ad Alta Temperatura

Questo è stato uno dei primi metodi utilizzati per produrre i CNT. Implica la creazione di un arco di plasma ad alta temperatura tra due elettrodi di carbonio.

Quando il carbonio vaporizza nell'arco, si raffredda e si auto-assembla in nanotubi. Questa tecnica può produrre CNT di alta qualità e strutturalmente sani, ma è difficile da scalare per la produzione industriale.

Ablazione Laser: Il Metodo di Precisione

Simile alla scarica ad arco, l'ablazione laser utilizza un laser ad alta energia per vaporizzare un bersaglio di grafite in un forno ad alta temperatura.

Il vapore di carbonio risultante si condensa per formare nanotubi. Sebbene produca CNT di altissima purezza, il processo è costoso e ha una bassa resa, rendendolo adatto per la ricerca ma non per l'uso commerciale su larga scala.

Deposizione Chimica da Vapore (CVD): Il Cavallo di Battaglia Industriale

La CVD è la tecnica più diffusa per la produzione commerciale di CNT. Implica il flusso di un gas idrocarburico (come il metano) su un substrato rivestito con particelle di catalizzatore metallico a temperature elevate.

Il catalizzatore scompone il gas e gli atomi di carbonio si riassemblano in nanotubi. La CVD è preferita perché opera a temperature più basse e consente un controllo molto maggiore sul processo di crescita, rendendola altamente scalabile e più economica.

Dal Materiale Grezzo al Prodotto Funzionale

La semplice produzione di nanotubi grezzi non è sufficiente. La vera sfida tecnica risiede nel raffinarli e integrarli in materiali e dispositivi utili.

L'Importanza dei Parametri Operativi

Le proprietà finali dei CNT sono altamente sensibili alle condizioni di sintesi. Fattori come la temperatura, la concentrazione della fonte di carbonio e il tempo di permanenza devono essere controllati con precisione.

Questi parametri influenzano direttamente il diametro, la lunghezza e la purezza dei nanotubi, il che a sua volta determina le loro prestazioni in un'applicazione.

Funzionalizzazione: Sbloccare il Potenziale

I CNT prodotti sono spesso inerti e difficili da disperdere in altri materiali come polimeri o liquidi. La funzionalizzazione è un processo chimico secondario che attacca altre molecole alla superficie dei nanotubi.

Questo passaggio cruciale modifica le loro proprietà, rendendoli più compatibili per la creazione di materiali ibridi e compositi conduttivi.

Applicazione Principale: Batterie agli Ioni di Litio

L'uso commerciale più significativo dei CNT oggi è come additivo conduttivo nelle batterie agli ioni di litio.

Il loro elevato rapporto d'aspetto e l'eccellente conduttività creano una rete elettrica efficiente all'interno del catodo e dell'anodo della batteria. Ciò migliora i tassi di carica, prolunga la durata della batteria e migliora le prestazioni complessive.

Comprendere i Compromessi

La scelta di una "tecnica" per i CNT è una questione di navigare tra compromessi ingegneristici ed economici fondamentali. Nessun metodo è perfetto per ogni obiettivo.

Qualità vs. Scalabilità

Esiste un compromesso diretto tra la perfezione strutturale dei nanotubi e il volume di produzione.

La scarica ad arco e l'ablazione laser producono materiale di qualità superiore ma a un costo elevato e in basso volume. La CVD offre un volume su scala industriale, essenziale per applicazioni come le batterie, ma può portare a una maggiore varietà di tipi e purezze di CNT.

Costo come Barriera di Mercato

Sebbene i prezzi siano diminuiti drasticamente, il costo dei CNT ad alte prestazioni può ancora essere una barriera significativa per il loro utilizzo in materiali sfusi come cemento o asfalto.

La crescita del mercato dipende dalla continua innovazione di processo per ridurre i costi di produzione e consentire un'adozione più ampia.

La Spinta per la Produzione Verde

Le tecniche emergenti si concentrano sulla sostenibilità e sulla riduzione dei costi. Queste includono l'utilizzo di materie prime di scarto o fonti di carbonio alternative.

Metodi come la pirolisi del metano (scissione del metano in idrogeno e carbonio solido) o la cattura di CO2 tramite elettrolisi rappresentano la prossima frontiera, mirando a creare valore dalle emissioni.

Fare la Scelta Giusta per il Tuo Obiettivo

L'approccio migliore dipende interamente dal tuo obiettivo, bilanciando la necessità di purezza, volume e costo.

- Se il tuo obiettivo principale è la ricerca fondamentale: La scarica ad arco o l'ablazione laser forniranno il materiale ad alta purezza necessario per esperimenti di laboratorio controllati.

- Se il tuo obiettivo principale è lo sviluppo di prodotti commerciali: Collaborare con un produttore CVD su larga scala è l'unica strada percorribile per garantire il volume e la struttura dei costi richiesti per mercati come batterie o polimeri conduttivi.

- Se il tuo obiettivo principale è la tecnologia sostenibile di prossima generazione: Indagare le "vie di sintesi verdi" emergenti sarà fondamentale per sviluppare prodotti con un'impronta ambientale inferiore e potenzialmente un costo inferiore.

In definitiva, il futuro dei nanotubi di carbonio dipende dal successo nel colmare il divario tra sintesi innovativa e applicazione pratica su larga scala.

Tabella Riepilogativa:

| Tecnica | Caratteristica Chiave | Ideale Per |

|---|---|---|

| Scarica ad Arco | CNT di alta qualità, strutturalmente sani | Ricerca fondamentale |

| Ablazione Laser | CNT di alta purezza | Esperimenti di laboratorio di precisione |

| Deposizione Chimica da Vapore (CVD) | Produzione scalabile ed economica | Applicazioni commerciali (es. batterie, polimeri) |

Pronto a integrare i nanotubi di carbonio nella tua ricerca o nello sviluppo di prodotti?

La giusta tecnica di sintesi è fondamentale per il successo del tuo progetto. KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio necessari per la ricerca avanzata sui materiali, inclusa la sintesi e l'analisi dei CNT.

La nostra esperienza può aiutarti a selezionare gli strumenti giusti per ottimizzare il tuo processo, sia che tu sia focalizzato sulla ricerca di alta purezza, sulla produzione scalabile o sull'esplorazione di tecniche verdi di prossima generazione.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le tue specifiche esigenze di laboratorio e accelerare la tua innovazione.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

Domande frequenti

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili