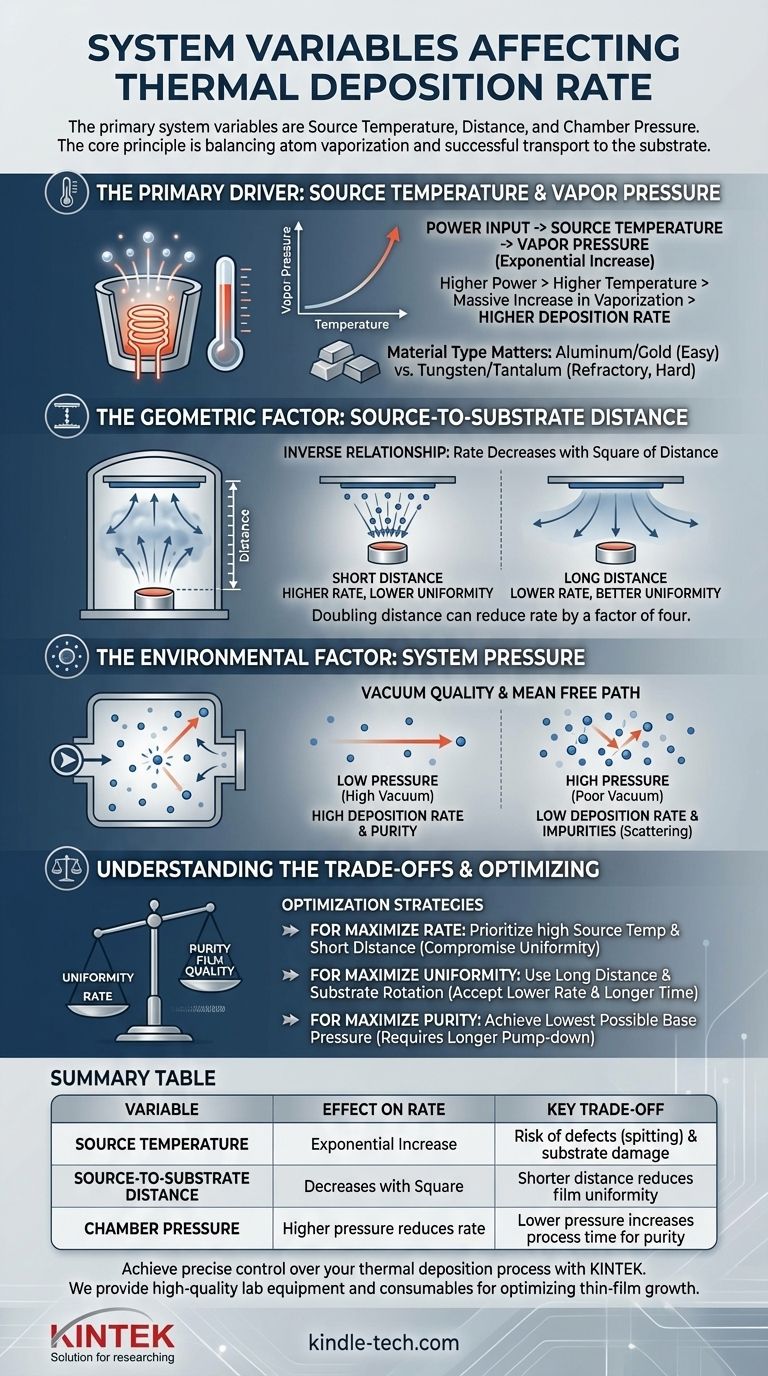

Le variabili di sistema principali che influenzano la velocità di deposizione nell'evaporazione termica sono la temperatura del materiale sorgente, la distanza dalla sorgente al substrato e la pressione all'interno della camera a vuoto. Le proprietà intrinseche del materiale che viene evaporato, in particolare la sua curva di pressione di vapore, giocano anch'esse un ruolo fondamentale nel determinare la velocità raggiungibile.

Il principio fondamentale è un equilibrio tra due fattori: quanti atomi vengono vaporizzati dalla sorgente (una funzione della temperatura e del tipo di materiale) e quanti di essi riescono a raggiungere e aderire al substrato (una funzione della geometria del sistema e della pressione del vuoto).

Il Motore Principale: Temperatura della Sorgente e Pressione di Vapore

Nella deposizione termica, si sta essenzialmente facendo bollire un materiale sottovuoto. La velocità con cui "bolle" o evapora è il fattore più importante, ed è regolata dalla temperatura.

Il Ruolo dell'Immissione di Potenza

La variabile che si controlla direttamente è la potenza elettrica applicata all'elemento riscaldante (come un crogiolo resistivo o un fascio di elettroni). Questa immissione di potenza determina la temperatura del materiale sorgente.

Una potenza maggiore porta a una temperatura della sorgente più elevata.

Comprendere la Pressione di Vapore

Ogni materiale ha una caratteristica pressione di vapore, che è la pressione esercitata dalla sua fase gassosa. Questa pressione aumenta esponenzialmente con la temperatura.

Un piccolo aumento della temperatura della sorgente può causare un enorme aumento della pressione di vapore, portando a un numero molto maggiore di atomi che lasciano la sorgente al secondo. Questo si traduce direttamente in una maggiore velocità di deposizione.

Il Materiale Stesso è una Variabile

Il materiale specifico che si sta evaporando è una variabile critica. Materiali come l'Alluminio e l'Oro hanno alte pressioni di vapore a temperature relativamente basse e sono facili da evaporare.

I materiali refrattari come il Tungsteno o il Tantalio richiedono temperature estremamente elevate per raggiungere la stessa pressione di vapore e, di conseguenza, la stessa velocità di deposizione.

Il Fattore Geometrico: Distanza Sorgente-Substrato

La disposizione fisica della camera determina quale percentuale di atomi evaporati raggiunge effettivamente il bersaglio. La distanza tra la sorgente di evaporazione e il substrato è il parametro geometrico chiave.

Una Relazione Inversa

Il flusso di materiale che arriva al substrato generalmente diminuisce con il quadrato della distanza dalla sorgente. Ciò significa che raddoppiare la distanza può ridurre la velocità di deposizione di un fattore quattro.

Pertanto, una distanza sorgente-substrato più breve si traduce in una velocità di deposizione significativamente maggiore.

L'Effetto sull'Uniformità

Sebbene una distanza più breve aumenti la velocità, può compromettere l'uniformità dello spessore sul substrato. Il centro del substrato sarà rivestito molto più densamente rispetto ai bordi.

Aumentare la distanza consente alla nuvola di vapore di diffondersi più uniformemente prima di raggiungere il substrato, migliorando l'uniformità a scapito di una velocità di deposizione inferiore.

Il Fattore Ambientale: Pressione di Sistema

L'evaporazione termica deve avvenire in alto vuoto per una ragione semplice: gli atomi evaporati hanno bisogno di un percorso libero verso il substrato.

Cammino Libero Medio

La qualità del vuoto è definita dalla sua pressione. Questa pressione determina il cammino libero medio: la distanza media che un atomo vaporizzato può percorrere prima di collidere con una molecola di gas di fondo (come azoto o vapore acqueo).

Impatto su Velocità e Purezza

Se la pressione del sistema è troppo alta, il cammino libero medio diventa breve. Gli atomi evaporati collidono con il gas di fondo, deviandoli dal substrato.

Questa dispersione riduce direttamente la velocità di deposizione e può anche portare all'incorporazione di queste molecole di gas come impurità nel film finale, compromettendone la qualità.

Comprendere i Compromessi

Controllare la velocità di deposizione non significa massimizzare una singola variabile, ma trovare l'equilibrio ottimale per il proprio obiettivo specifico.

Velocità vs. Qualità del Film

Aumentare aggressivamente la temperatura della sorgente per una velocità maggiore può causare lo "sputo" del materiale fuso, espellendo goccioline microscopiche che creano difetti nel film. Può anche causare un riscaldamento radiante indesiderato, danneggiando potenzialmente substrati sensibili.

Uniformità vs. Velocità

Gli obiettivi di elevata uniformità e alta velocità di deposizione sono in diretta opposizione. Aumentare la distanza sorgente-substrato migliora l'uniformità ma riduce drasticamente la velocità di deposizione, aumentando il tempo di processo e sprecando materiale sorgente.

Pressione vs. Tempo di Processo

Ottenere un vuoto molto elevato (bassa pressione) assicura un percorso pulito e un'elevata purezza del film, ma richiede lunghi tempi di pompaggio. Per applicazioni ad alto rendimento, potrebbe essere necessario accettare una pressione di base leggermente più alta per ridurre il tempo di ciclo complessivo.

Ottimizzare il Processo di Deposizione

Il tuo approccio dovrebbe essere dettato dalle proprietà desiderate del tuo film sottile finale.

- Se la tua priorità principale è massimizzare la velocità di deposizione: Dai priorità all'aumento della temperatura della sorgente (potenza) e all'utilizzo della distanza sorgente-substrato più breve possibile, accettando potenziali compromessi nell'uniformità.

- Se la tua priorità principale è massimizzare l'uniformità del film: Utilizza una lunga distanza sorgente-substrato e considera la rotazione del substrato, accettando che ciò abbasserà significativamente la velocità di deposizione e prolungherà il tempo di processo.

- Se la tua priorità principale è massimizzare la purezza del film: Dedica tempo a raggiungere la pressione di base più bassa possibile nella tua camera prima di iniziare la deposizione per garantire il cammino libero medio più lungo.

Padroneggiare queste variabili interconnesse ti dà un controllo preciso sulla crescita e sulle proprietà finali dei tuoi film sottili.

Tabella Riassuntiva:

| Variabile | Effetto sulla Velocità di Deposizione | Compromesso Chiave |

|---|---|---|

| Temperatura della Sorgente | Aumento esponenziale con l'aumentare della temperatura | Rischio di difetti del film (spitting) e danni al substrato |

| Distanza Sorgente-Substrato | La velocità diminuisce con il quadrato della distanza | Distanza più breve riduce l'uniformità del film |

| Pressione della Camera | Una pressione più alta riduce la velocità a causa della dispersione degli atomi | Una pressione più bassa aumenta il tempo di processo per una maggiore purezza |

Ottieni un controllo preciso sul tuo processo di deposizione termica. Gli esperti di KINTEK comprendono che bilanciare velocità, uniformità e purezza è fondamentale per il successo del tuo laboratorio. Forniamo le attrezzature da laboratorio e i materiali di consumo di alta qualità di cui hai bisogno per ottimizzare la crescita dei tuoi film sottili. Lascia che ti aiutiamo a scegliere il sistema giusto per la tua applicazione: contatta oggi il nostro team per una consulenza!

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Barchette di Tungsteno per Deposizione di Film Sottili

Domande frequenti

- Cos'è il processo di deposizione chimica da vapore? Una guida ai film sottili conformi e di elevata purezza

- Come vengono utilizzati i forni a reazione ad alta temperatura nel rivestimento della grafite rigenerata per migliorare le prestazioni dell'anodo?

- In cosa si differenzia la deposizione a sputtering con magnetron dagli altri metodi? Sblocca film sottili di alta qualità e ad alta velocità

- Come fanno le giacche riscaldanti e le unità termocoppia a fornire precursori AIP? Gestisci con precisione la gestione termica per Al2TiO5

- Quali sono i sottoprodotti dell'olio di pirolisi? Svelare il valore di tutti e tre i coprodotti

- Qual è il significato della deposizione chimica da vapore? La guida definitiva ai film sottili ad alta purezza

- Qual è il processo di sinterizzazione laser? Una guida alla produzione additiva per parti complesse

- Cos'è la deposizione chimica da fase vapore con composti metallorganici? Padroneggiare la crescita di film sottili ad alta purezza per semiconduttori