Nella sua essenza, la deposizione fisica da vapore (PVD) è un processo basato sul vuoto che trasforma un materiale di rivestimento solido in vapore, lo trasporta atomo per atomo su un substrato e quindi lo ricondensa in un film solido ad alte prestazioni. Sebbene le tecniche specifiche varino, ogni processo PVD segue tre fasi fondamentali: Vaporizzazione, Trasporto e Deposizione. Una quarta fase opzionale, Reazione, è spesso inclusa per creare rivestimenti composti specifici come nitruri o ossidi.

Il PVD è meglio compreso non come una singola procedura, ma come una struttura per la costruzione a livello atomico. Controllando la trasformazione di un materiale solido in vapore e viceversa all'interno di un vuoto, il PVD consente la creazione di rivestimenti a film sottile eccezionalmente puri, densi e durevoli che sono fisicamente legati a una superficie.

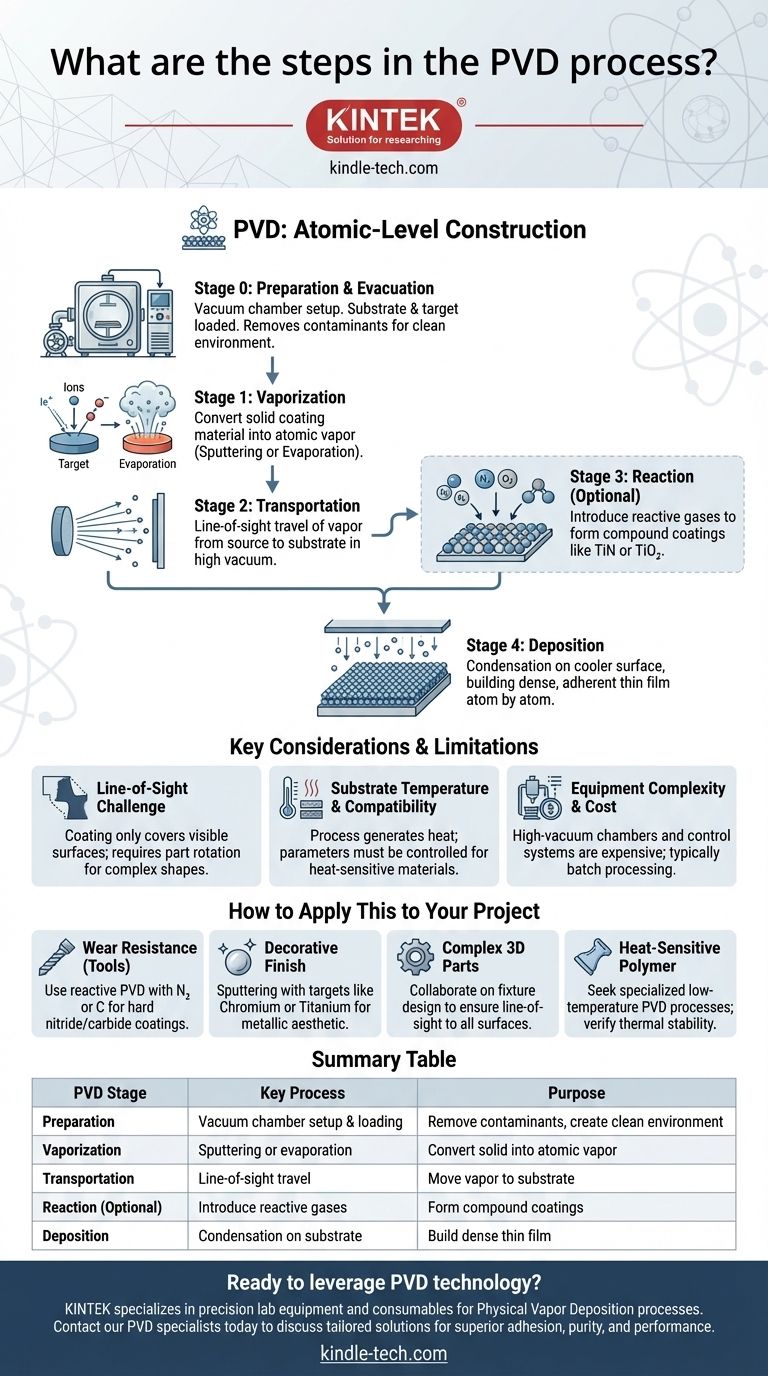

Una ripartizione dettagliata del processo PVD

Per comprendere veramente il PVD, è essenziale guardare oltre un semplice elenco e comprendere lo scopo e la meccanica di ogni fase. Il processo inizia prima che qualsiasi materiale venga vaporizzato e richiede un ambiente altamente controllato.

Fase 0: Preparazione ed evacuazione

Prima che inizi il processo di rivestimento, le parti da rivestire (il substrato) e il materiale sorgente solido da depositare (il target) vengono posizionati all'interno di una camera sigillata.

La camera viene quindi sottoposta a pompaggio per creare un ambiente ad alto vuoto. Questa fase è fondamentale perché rimuove l'aria e altre molecole di gas che altrimenti potrebbero contaminare il rivestimento o ostacolare il percorso del vapore verso il substrato.

Fase 1: Vaporizzazione – Creazione del vapore del materiale di rivestimento

Questa è la fase "Fisica" del PVD, in cui un materiale solido viene convertito in una fase vapore gassosa utilizzando mezzi puramente fisici.

I metodi più comuni sono lo sputtering, in cui il target viene bombardato da ioni ad alta energia (spesso provenienti da un gas come l'Argon), sbalzando via gli atomi, oppure l'evaporazione, in cui il target viene riscaldato fino a vaporizzare. La scelta del metodo dipende dal materiale depositato e dalle proprietà desiderate del film.

Fase 2: Trasporto – Spostamento dalla sorgente al substrato

Una volta vaporizzati, gli atomi o le molecole del materiale di rivestimento viaggiano dalla sorgente target al substrato.

Nell'ambiente ad alto vuoto, queste particelle viaggiano in linea retta, un principio noto come deposizione a linea di vista. Ecco perché la rotazione del pezzo e la progettazione degli accessori sono fondamentali per ottenere una copertura uniforme su forme complesse.

Fase 3: Reazione (Opzionale) – Formazione di materiali composti

Per molte applicazioni avanzate, un semplice film metallico non è sufficiente. In questi casi, una quantità controllata di gas reattivo, come azoto, ossigeno o metano, viene introdotta nella camera.

Gli atomi metallici vaporizzati reagiscono con questo gas durante il trasporto o sulla superficie del substrato. Ciò consente la formazione di rivestimenti composti ceramici altamente desiderabili come il nitruro di titanio (TiN) per la resistenza all'usura o l'ossido di titanio (TiO₂) per le proprietà ottiche.

Fase 4: Deposizione – Costruzione del film sottile

Quando il materiale vaporizzato raggiunge la superficie più fredda del substrato, condensa nuovamente in uno stato solido.

Questa condensazione si accumula atomo per atomo, formando un film sottile, denso e altamente aderente. L'energia delle particelle in arrivo aiuta a garantire che si formi un forte legame fisico tra il rivestimento e la superficie del substrato, con conseguente eccezionale durata.

Comprendere le considerazioni e i limiti chiave

Sebbene potente, il processo PVD non è privo dei suoi vincoli intrinseci. Comprendere questi aspetti è fondamentale per un'applicazione di successo.

La sfida della deposizione a linea di vista

Poiché il materiale di rivestimento viaggia in linea retta, qualsiasi superficie non direttamente "visibile" alla sorgente di vaporizzazione non verrà rivestita.

Ciò rende difficile il rivestimento di geometrie interne complesse o aree fortemente ombreggiate. Spesso richiede sistemi di rotazione dei pezzi sofisticati o cicli di rivestimento multipli da angolazioni diverse per ottenere una copertura completa.

Temperatura del substrato e compatibilità dei materiali

Il processo PVD genera calore e la temperatura del substrato può aumentare in modo significativo. Sebbene il PVD sia considerato un processo a "bassa temperatura" rispetto alla deposizione chimica da vapore (CVD), può comunque essere troppo caldo per alcune plastiche o altri materiali sensibili al calore.

I parametri di processo devono essere controllati attentamente per prevenire danni o deformazioni del substrato.

Complessità e costo delle apparecchiature

Il PVD richiede camere ad alto vuoto, alimentatori sofisticati e sistemi di controllo del processo. Queste apparecchiature sono costose da acquisire e mantenere.

Il processo viene inoltre generalmente eseguito in batch, il che può portare a una produttività inferiore rispetto ai processi continui come la galvanica o la verniciatura, rendendolo meno adatto per applicazioni ad altissimo volume e a basso costo.

Come applicare questo al tuo progetto

Comprendere questi passaggi ti consente di selezionare l'approccio PVD giusto per il tuo risultato specifico.

- Se la tua attenzione principale è la resistenza all'usura di un utensile: Avrai bisogno di un processo PVD reattivo che utilizzi azoto o carbonio per formare un rivestimento duro di nitruro o carburo.

- Se la tua attenzione principale è una finitura metallica decorativa: Potrebbe essere sufficiente un processo di sputtering non reattivo più semplice utilizzando un target come cromo o titanio.

- Se la tua attenzione principale è il rivestimento di un pezzo 3D complesso: Devi collaborare con il fornitore di rivestimenti per progettare accessori che garantiscano che tutte le superfici critiche abbiano una linea di vista con la sorgente.

- Se la tua attenzione principale è il rivestimento di un polimero sensibile al calore: Devi cercare processi PVD specializzati a bassa temperatura e verificare la stabilità termica del tuo materiale.

Comprendendo questo processo di costruzione a livello atomico, puoi prendere decisioni più informate sulle sue potenti applicazioni.

Tabella riassuntiva:

| Fase PVD | Processo chiave | Scopo |

|---|---|---|

| Preparazione | Configurazione della camera a vuoto e caricamento del substrato | Rimuovere i contaminanti, creare un ambiente di deposizione pulito |

| Vaporizzazione | Sputtering o evaporazione del materiale target | Convertire il materiale di rivestimento solido in vapore atomico |

| Trasporto | Viaggio a linea di vista nel vuoto | Spostare gli atomi vaporizzati dalla sorgente al substrato |

| Reazione (Opzionale) | Introduzione di gas reattivi (N₂, O₂) | Formare rivestimenti composti come TiN o TiO₂ |

| Deposizione | Condensazione sulla superficie del substrato | Costruire uno strato di film sottile denso e aderente strato per strato |

Pronto a sfruttare la tecnologia PVD per le esigenze di rivestimento del tuo laboratorio? KINTEK è specializzata in apparecchiature da laboratorio di precisione e materiali di consumo per i processi di deposizione fisica da vapore. Sia che tu abbia bisogno di rivestimenti per utensili resistenti all'usura, finiture decorative o film sottili specializzati per la ricerca, la nostra esperienza garantisce risultati ottimali.

Contatta oggi stesso i nostri specialisti PVD per discutere come possiamo migliorare le capacità del tuo laboratorio con soluzioni personalizzate che offrono adesione, purezza e prestazioni superiori.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato