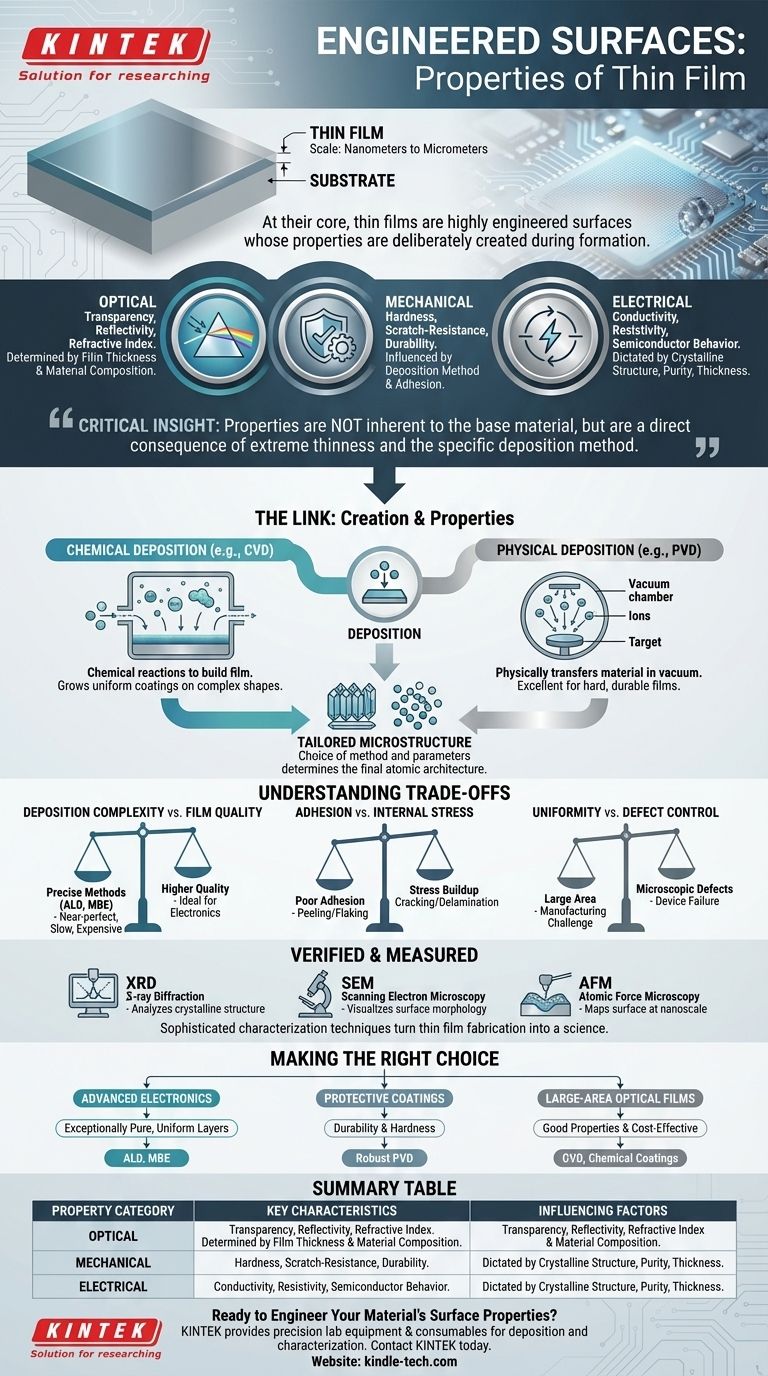

Nella loro essenza, i film sottili non sono semplici strati sottili di materiale; sono superfici altamente ingegnerizzate le cui proprietà vengono create deliberatamente durante la loro formazione. Queste proprietà possono essere ottiche (come la trasparenza), meccaniche (come la resistenza ai graffi e la durabilità) o elettriche (modificando la conduttività), tutte determinate dal preciso spessore e dalla struttura atomica del film.

L'intuizione più critica è che le proprietà di un film sottile non sono inerenti solo al suo materiale di base. Sono invece una conseguenza diretta della sua estrema sottigliezza e del metodo di deposizione specifico utilizzato per crearlo, consentendo l'ingegnerizzazione di caratteristiche del materiale che non esistono in forma massiva.

Cosa definisce fondamentalmente un film sottile?

Un film sottile è uno strato di materiale depositato su una superficie, nota come substrato. La sua caratteristica distintiva è la scala, dove una dimensione (lo spessore) è drasticamente inferiore alle altre due.

La Scala: dai Nanometri ai Micrometri

Lo spessore di un film sottile può variare da un singolo strato di atomi (monostrato) a diversi micrometri. Questa estrema sottigliezza sopprime le proprietà tridimensionali del materiale, facendolo comportare più come una superficie bidimensionale con comportamenti fisici e chimici unici.

Il Substrato: Una Fondazione Critica

Il film è sempre attaccato a un substrato, che può essere vetro, silicio, metallo o plastica. L'interazione tra il film e il substrato è cruciale, influenzando l'adesione, lo stress interno e la struttura cristallina finale del film.

Il Legame tra Creazione e Proprietà

Non è possibile separare le proprietà di un film sottile dal suo processo di creazione. Il metodo di deposizione — come il film viene fatto crescere o applicato — controlla direttamente la sua struttura finale e, di conseguenza, la sua funzione. Le tecniche di deposizione rientrano in due categorie principali.

Metodi di Deposizione Chimica

Questi metodi utilizzano reazioni chimiche per costruire un film sulla superficie del substrato. Nella Deposizione Chimica da Vapore (CVD), i gas precursori reagiscono in una camera per formare un film solido, facendolo "crescere" sulla superficie. Ciò consente rivestimenti uniformi su forme complesse.

Metodi di Deposizione Fisica

Questi metodi trasferiscono fisicamente il materiale sul substrato, tipicamente sottovuoto. La Deposizione Fisica da Vapore (PVD) include tecniche come lo sputtering, in cui gli ioni bombardano un materiale bersaglio, espellendo atomi che poi rivestono il substrato. Questo processo è eccellente per creare film molto duri e resistenti.

Il Risultato: Una Microstruttura Personalizzata

La scelta del metodo di deposizione e dei suoi parametri (temperatura, pressione, ecc.) determina la microstruttura del film, ovvero se i suoi atomi sono disposti in un reticolo cristallino ordinato o in uno stato amorfo disordinato. Questa architettura a livello atomico è ciò che detta in ultima analisi le proprietà finali del film.

Comprendere i Compromessi

Sebbene potenti, la tecnologia dei film sottili comporta significative sfide ingegneristiche e compromessi. Comprendere questi compromessi è fondamentale per un'applicazione di successo.

Complessità della Deposizione vs. Qualità del Film

I metodi di deposizione più precisi, come la Deposizione a Strati Atomici (ALD) o l'Epitassia a Fascio Molecolare (MBE), offrono un controllo atomo per atomo, risultando in film quasi perfetti. Tuttavia, questi processi sono estremamente lenti e costosi, rendendoli adatti per applicazioni di alto valore come i microprocessori ma impraticabili per rivestire grandi aree.

Adesione e Stress Interno

Una discrepanza tra il film e il substrato può causare una scarsa adesione, portando a sfogliamento o scagliatura. Inoltre, durante la deposizione possono accumularsi stress all'interno del film, facendolo incrinare o delaminare nel tempo, compromettendone la durabilità e la funzione.

Uniformità e Controllo dei Difetti

Ottenere uno spessore del film perfettamente uniforme e una superficie priva di difetti su una vasta area (come uno schermo di visualizzazione o un pannello solare) è una grande sfida produttiva. Anche i difetti microscopici possono portare al guasto del dispositivo, specialmente nell'elettronica.

Come Vengono Verificate e Misurate le Proprietà

Le proprietà di un film sottile non sono presunte; sono misurate con precisione utilizzando sofisticate tecniche di caratterizzazione. Questa fase di verifica trasforma la fabbricazione di film sottili da un'arte a una scienza.

Analisi della Struttura Cristallina

Tecniche come la Diffrazione di Raggi X (XRD) sono utilizzate per analizzare la disposizione atomica all'interno del film. Questo ci dice se il film è cristallino o amorfo, che è un determinante primario del suo comportamento elettrico e ottico.

Visualizzazione della Superficie e Morfologia

La microscopia è essenziale per vedere la struttura del film. La Microscopia Elettronica a Scansione (SEM) fornisce immagini ad alta magnificazione della topografia superficiale, mentre la Microscopia a Forza Atomica (AFM) può mappare la superficie con risoluzione nanometrica, rivelandone la levigatezza e la struttura dei grani.

Fare la Scelta Giusta per la Tua Applicazione

Il film sottile ideale dipende interamente dal problema che devi risolvere. Il tuo obiettivo detta le proprietà richieste, che a loro volta indicano il metodo di fabbricazione più adatto.

- Se la tua attenzione principale è sull'elettronica avanzata: Hai bisogno di strati eccezionalmente puri e uniformi con un controllo preciso dello spessore, rendendo metodi come ALD o MBE la scelta necessaria.

- Se la tua attenzione principale sono i rivestimenti protettivi: La durabilità e la durezza sono fondamentali, il che significa che i robusti metodi PVD come lo sputtering sono spesso la soluzione più efficace ed economica.

- Se la tua attenzione principale sono i film ottici di grandi dimensioni: Hai bisogno di buone proprietà ottiche ed economicità su una vasta superficie, rendendo i metodi come CVD o varie tecniche di rivestimento chimico altamente adatti.

In definitiva, la potenza dei film sottili risiede nel controllo preciso della loro fabbricazione, che ci consente di ingegnerizzare le proprietà dei materiali su scala nanometrica per soddisfare esigenze tecnologiche specifiche.

Tabella Riassuntiva:

| Categoria di Proprietà | Caratteristiche Chiave | Fattori Influenzanti |

|---|---|---|

| Ottiche | Trasparenza, Riflettività, Indice di Rifrazione | Spessore del Film, Composizione del Materiale |

| Meccaniche | Durezza, Resistenza ai Graffi, Durabilità | Metodo di Deposizione, Adesione al Substrato |

| Elettriche | Conduttività, Resistività, Comportamento Semiconduttore | Struttura Cristallina, Purezza, Spessore |

Pronto a Ingegnerizzare le Proprietà Superficiali del Tuo Materiale?

Che tu stia sviluppando elettronica avanzata, rivestimenti protettivi durevoli o film ottici ad alte prestazioni, KINTEK fornisce le apparecchiature da laboratorio di precisione e i materiali di consumo di cui hai bisogno. La nostra esperienza nei sistemi di deposizione e negli strumenti di caratterizzazione ti aiuta a ottenere le proprietà esatte del film sottile richieste per la tua applicazione.

Contatta KINTEK oggi stesso per discutere il tuo progetto e scoprire come le nostre soluzioni possono accelerare la tua innovazione nella tecnologia dei film sottili.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Domande frequenti

- Qual è la differenza tra PECVD e sputtering? Scegli il metodo giusto per la deposizione di film sottili

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Qual è la velocità del PECVD? Ottieni una deposizione ad alta velocità e a bassa temperatura per il tuo laboratorio

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura