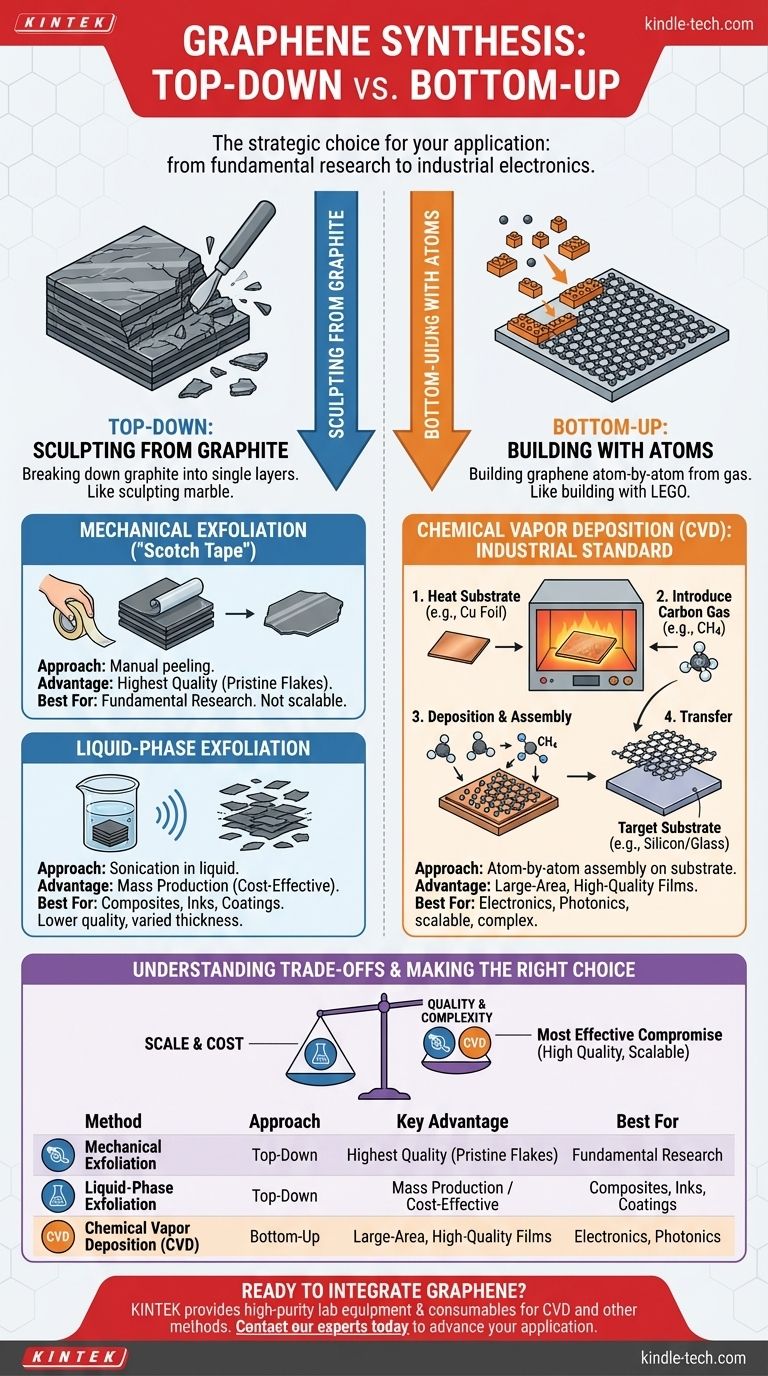

In sostanza, il grafene viene sintetizzato utilizzando due strategie opposte: metodi "top-down" che scompongono la grafite in singoli strati, e metodi "bottom-up" che costruiscono il grafene atomo per atomo. Gli approcci top-down più importanti sono l'esfoliazione meccanica e in fase liquida, mentre il metodo bottom-up principale, e il più promettente per la scala industriale, è la deposizione chimica da vapore (CVD).

Il metodo utilizzato per creare il grafene non è una questione di preferenza, ma una scelta strategica dettata dall'applicazione finale. Sebbene la semplice esfoliazione sia perfetta per la ricerca fondamentale, solo metodi come la deposizione chimica da vapore (CVD) possono produrre i fogli grandi e di alta qualità richiesti per l'elettronica avanzata.

I Due Approcci Fondamentali: Top-Down vs. Bottom-Up

Per comprendere la sintesi del grafene, è meglio iniziare con le due filosofie fondamentali. Ciascun approccio presenta vantaggi distinti ed è adatto a risultati diversi.

Top-Down: Scolpire dalla Grafite

I metodi top-down partono dalla grafite—una pila tridimensionale di strati di grafene—e utilizzano la forza per separarla. Questo è concettualmente simile allo scolpire da un blocco di marmo.

Queste tecniche sono efficaci per produrre scaglie di grafene, ma controllare l'esatto numero di strati può essere difficile.

Bottom-Up: Costruire con gli Atomi

I metodi bottom-up partono da un gas contenente carbonio e assemblano un foglio di grafene un atomo alla volta su un substrato. Questo è come costruire una struttura con mattoncini LEGO individuali.

Questo approccio offre un controllo superiore sulla struttura e sulla qualità del foglio di grafene finale, rendendolo ideale per applicazioni ad alte prestazioni.

Metodi Top-Down: Derivare il Grafene dalla Grafite

Questi metodi sfruttano i legami deboli tra gli strati di grafene nella grafite per isolarli.

Esfoliazione Meccanica (Il Metodo del "Nastro Adesivo")

Questo è il metodo originale utilizzato per scoprire il grafene. Comporta l'uso di nastro adesivo per staccare ripetutamente strati da un pezzo di grafite finché non viene isolato un singolo strato incontaminato.

Sebbene produca scaglie di grafene di altissima qualità, è un processo manuale che non è scalabile per la produzione di massa. Il suo utilizzo principale è nella ricerca scientifica fondamentale.

Esfoliazione in Fase Liquida

In questo metodo, la grafite viene sospesa in un liquido e sottoposta ad alta energia, come la sonicazione, per separare gli strati.

Questa tecnica è adatta per la produzione di massa di scaglie di grafene da utilizzare in compositi, inchiostri e rivestimenti. Tuttavia, il materiale risultante ha tipicamente una qualità elettrica inferiore ed è costituito da scaglie con spessori variabili.

Metodi Bottom-Up: Costruire il Grafene Atomo per Atomo

La sintesi bottom-up è la chiave per creare film di grafene grandi e uniformi adatti all'industria elettronica.

Deposizione Chimica da Vapore (CVD): Lo Standard Industriale

La CVD è ampiamente considerata la tecnica più promettente per produrre grafene di alta qualità su vaste aree. È il metodo principale per applicazioni in elettronica e fotonica.

Come Funziona la CVD

Il processo prevede il riscaldamento di un substrato, tipicamente un foglio di rame (Cu), all'interno di un forno. Viene quindi introdotto un gas contenente carbonio, come il metano (CH4).

Ad alte temperature, il metano si decompone e gli atomi di carbonio si depositano sulla superficie del foglio di rame, auto-assemblandosi in un film continuo di grafene a strato singolo. Il film di grafene viene quindi trasferito con cura su un substrato di destinazione (come silicio o vetro) per l'uso in un dispositivo.

Ottimizzazione della CVD per una Qualità Superiore

La qualità del grafene CVD dipende dal controllo preciso dei parametri di sintesi come temperatura, flusso di gas e natura del substrato.

I ricercatori utilizzano tecniche come gli studi di crescita parziale—interrompendo il processo prima che si formi un film completo—per analizzare come i cristalli di grafene nucleano e crescono. Questa intuizione li aiuta a ridurre al minimo i difetti e a creare cristalli più grandi e più perfetti. Variazioni avanzate, come il metodo di intrappolamento dei vapori, sono progettate per sintetizzare domini di grafene monocristallino molto grandi.

Comprendere i Compromessi

Nessun singolo metodo di sintesi è perfetto. La scelta comporta sempre un compromesso tra scala, qualità e costo.

Scala vs. Qualità

Questo è il compromesso centrale. L'esfoliazione meccanica offre una struttura cristallina perfetta ma è impossibile da scalare. L'esfoliazione in fase liquida offre un'immensa scala ma produce scaglie di qualità inferiore e incoerente.

La CVD rappresenta il compromesso più efficace, consentendo la crescita di film di alta qualità su aree ampie con un processo che può essere industrializzato.

Costo e Complessità

L'esfoliazione meccanica è semplice ed economica per un laboratorio ma non ha rilevanza industriale. L'esfoliazione in fase liquida è relativamente conveniente per i materiali sfusi.

La CVD, d'altra parte, richiede un investimento significativo in attrezzature specializzate come forni ad alta temperatura e sistemi a vuoto. Il successivo processo di trasferimento aggiunge anche un livello di complessità e potenziale di danno. Altri metodi, come la sublimazione del carburo di silicio, producono grafene di alta qualità ma sono spesso proibitivi in termini di costi.

Fare la Scelta Giusta per il Tuo Obiettivo

L'applicazione prevista determina il metodo di sintesi corretto.

- Se la tua attenzione principale è la ricerca fondamentale: L'esfoliazione meccanica rimane la migliore fonte per scaglie incontaminate e di alta qualità per esperimenti su scala di laboratorio.

- Se la tua attenzione principale è l'elettronica su larga scala: La deposizione chimica da vapore (CVD) è il percorso più praticabile per produrre i film di grafene grandi, uniformi e di alta qualità richiesti per i dispositivi.

- Se la tua attenzione principale è la produzione di massa per compositi o inchiostri: L'esfoliazione in fase liquida offre il percorso più conveniente per la produzione di massa di scaglie di grafene, accettando un compromesso nella qualità elettrica e nella perfezione strutturale.

Comprendere questi percorsi distinti è il primo passo per sfruttare il potenziale del grafene per la tua applicazione specifica.

Tabella Riassuntiva:

| Metodo | Approccio | Vantaggio Chiave | Ideale Per |

|---|---|---|---|

| Esfoliazione Meccanica | Top-Down | Qualità più Elevata (Scaglie Incontaminate) | Ricerca Fondamentale |

| Esfoliazione in Fase Liquida | Top-Down | Produzione di Massa / Conveniente | Compositi, Inchiostri, Rivestimenti |

| Deposizione Chimica da Vapore (CVD) | Bottom-Up | Film di Alta Qualità su Ampia Area | Elettronica, Fotonica |

Pronto a Integrare il Grafene nella Tua Ricerca o Prodotto?

Scegliere il metodo di sintesi corretto è fondamentale per il successo del tuo progetto. Gli esperti di KINTEK comprendono le sfumature di ogni tecnica. Forniamo le attrezzature da laboratorio e i materiali di consumo di elevata purezza—inclusi substrati e fonti di carbonio per la CVD—su cui ricercatori e industrie fanno affidamento per produrre grafene di alta qualità.

Lascia che ti aiutiamo a raggiungere i tuoi obiettivi. Sia che tu stia aumentando la scala per l'elettronica o ottimizzando per materiali compositi, il nostro team può supportare le tue specifiche esigenze di laboratorio.

Contatta oggi i nostri esperti per discutere come le soluzioni di KINTEK possono far progredire la tua applicazione del grafene.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD

- Qual è il ruolo del sistema HF-CVD nella preparazione degli elettrodi BDD? Soluzioni scalabili per la produzione di diamanti drogati con boro

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura

- Come funziona un reattore a deposizione chimica da vapore a filamento caldo (HFCVD)? Guida esperta alla fabbricazione di film di diamante

- Qual è la funzione specifica del filamento metallico nella HF-CVD? Ruoli chiave nella crescita del diamante