Alla base, la fabbricazione dei nanotubi di carbonio comporta la trasformazione di una fonte di carbonio in una nanostruttura cilindrica. I tre metodi principali per questo sono la scarica ad arco, l'ablazione laser e la deposizione chimica da vapore (CVD). Mentre i primi due sono stati fondamentali, il CVD è diventato il processo commerciale dominante grazie alla sua scalabilità e al controllo sul prodotto finale.

La sfida centrale nella produzione di nanotubi di carbonio (CNT) non è semplicemente crearli, ma farlo con qualità costante, su vasta scala e in modo economicamente vantaggioso. Per questo motivo, la deposizione chimica da vapore (CVD) è emersa come standard industriale, anche se la ricerca si sta orientando verso materie prime più sostenibili.

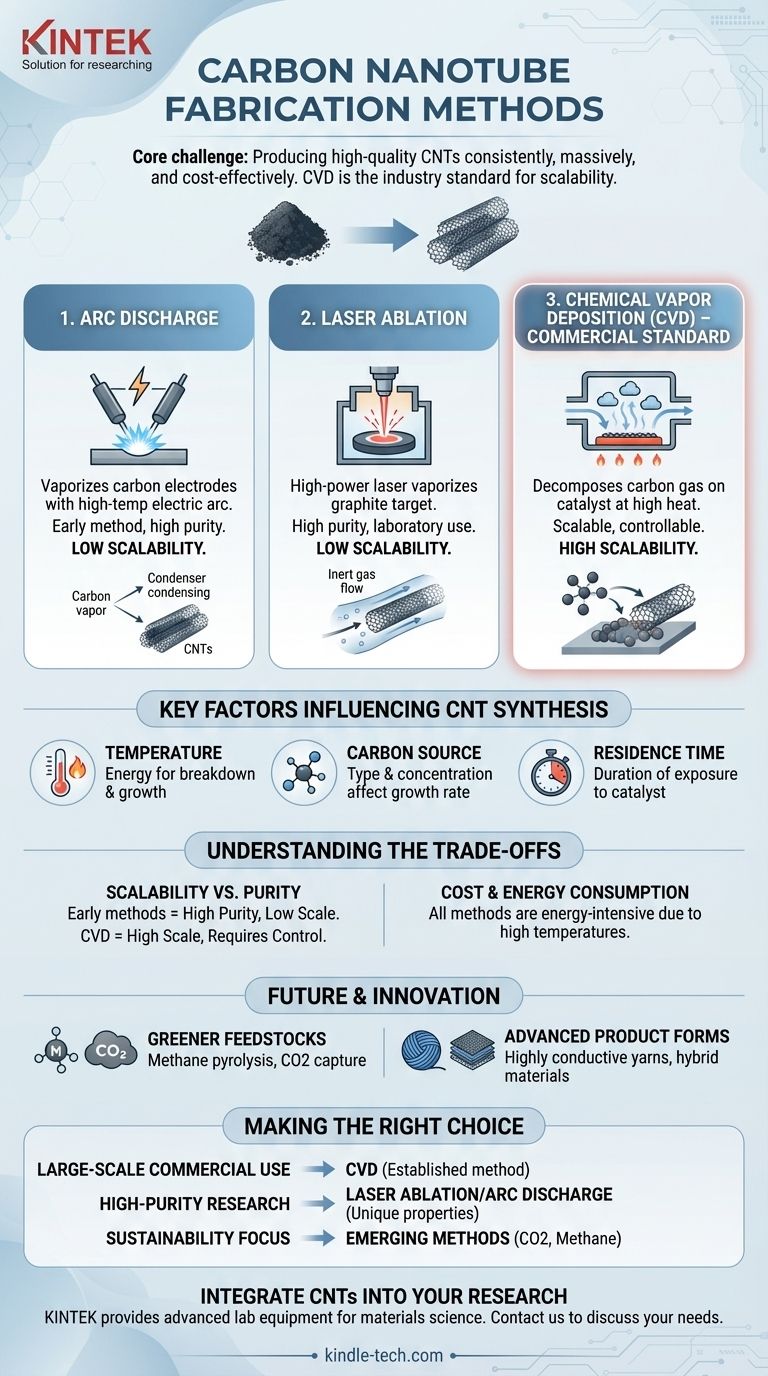

I Tre Metodi di Fabbricazione Principali

Comprendere l'evoluzione della sintesi dei CNT dai primi metodi ad alta energia ai moderni processi scalabili è fondamentale per apprezzare lo stato attuale dell'industria. Ogni metodo opera su un principio diverso per convertire una fonte di carbonio in nanotubi.

Scarica ad Arco

Questa è stata una delle prime tecniche sviluppate. Comporta la creazione di un arco elettrico ad alta temperatura tra due elettrodi di carbonio, che vaporizza il carbonio. In presenza di un catalizzatore, questo vapore di carbonio si condensa per formare i CNT.

Ablazione Laser

Simile alla scarica ad arco, l'ablazione laser utilizza la forza bruta. Un laser ad alta potenza è puntato su un bersaglio di grafite in un forno ad alta temperatura. Il laser vaporizza il carbonio dal bersaglio, che poi si forma in nanotubi mentre si raffredda all'interno di un flusso di gas inerte.

Deposizione Chimica da Vapore (CVD): Lo Standard Commerciale

Il CVD è il metodo più diffuso per la produzione industriale su larga scala. Comporta il passaggio di un gas contenente carbonio (una materia prima idrocarburica) su un substrato rivestito di particelle catalitiche ad alte temperature. Il catalizzatore scompone il gas e gli atomi di carbonio si riassemblano sulle particelle catalitiche, "crescendo" in nanotubi.

Fattori Chiave che Influenzano la Sintesi dei CNT

Il successo di qualsiasi metodo di fabbricazione, in particolare il CVD, dipende dal controllo preciso di diversi parametri operativi. Queste variabili influenzano direttamente la qualità, la lunghezza e la purezza dei nanotubi prodotti.

Il Ruolo della Temperatura

La sintesi è un processo ad alta temperatura. Il calore fornisce l'energia necessaria per scomporre la fonte di carbonio e facilitare la crescita della struttura del nanotubo sul catalizzatore.

Fonte e Concentrazione di Carbonio

Il tipo di gas contenente carbonio e la sua concentrazione sono critici. Questi fattori determinano il tasso di crescita e possono influenzare il diametro e il numero di pareti nei nanotubi finali.

Tempo di Permanenza

Si riferisce a quanto tempo la fonte di carbonio è esposta al catalizzatore alla temperatura di reazione. Il controllo del tempo di permanenza è essenziale per ottenere le lunghezze desiderate e prevenire la formazione di sottoprodotti di carbonio indesiderati.

Comprendere i Compromessi

Nessun singolo metodo di produzione è perfetto. La scelta spesso comporta un equilibrio tra scalabilità, costo e le proprietà specifiche richieste per l'applicazione finale.

Scalabilità vs. Purezza

I primi metodi come la scarica ad arco e l'ablazione laser possono produrre CNT di altissima qualità ma sono difficili e costosi da scalare per volumi industriali. Il CVD offre quella scalabilità ma richiede un meticoloso controllo del processo per mantenere elevata purezza e consistenza su grandi lotti.

Costo e Consumo Energetico

Tutti i metodi attuali sono ad alta intensità energetica a causa delle alte temperature richieste. Questo elevato costo energetico è un fattore significativo nel prezzo finale dei CNT ed è un motore primario per l'innovazione nel campo.

Il Futuro della Produzione di CNT: Sostenibilità e Innovazione

L'industria si sta attivamente muovendo oltre i metodi tradizionali per affrontare costi, impatto ambientale e le esigenze di nuove applicazioni.

Materie Prime Più Verdi

Un'importante area di ricerca è l'uso di fonti di carbonio alternative. Ciò include processi come la pirolisi del metano (scissione del gas naturale in idrogeno e carbonio solido) e l'utilizzo di anidride carbonica catturata da processi industriali come materia prima primaria.

Forme di Prodotto Avanzate

L'innovazione si concentra anche sul prodotto finale. Sono in corso sforzi per formare i CNT in filati continui altamente conduttivi per l'elettronica o per creare materiali ibridi in cui i CNT sono integrati con altri additivi per migliorare polimeri, calcestruzzo o metalli.

Fare la Scelta Giusta per la Tua Applicazione

Il metodo di fabbricazione ideale è direttamente legato al tuo obiettivo finale, sia che tu stia sviluppando una nuova tecnologia di batterie o conducendo ricerca fondamentale.

- Se il tuo obiettivo principale è l'uso commerciale su larga scala (es. batterie, compositi): il CVD è l'unica strada percorribile, in quanto è il metodo consolidato per produrre il volume e la consistenza necessari.

- Se il tuo obiettivo principale è la ricerca ad alta purezza o l'elettronica di nicchia: i metodi tradizionali come l'ablazione laser possono essere ancora rilevanti in un ambiente di laboratorio dove le proprietà uniche sono prioritarie rispetto al volume di produzione.

- Se il tuo obiettivo principale è la sostenibilità o i materiali di nuova generazione: tieni d'occhio i metodi emergenti che utilizzano materie prime come la CO2 catturata o il metano, poiché questi rappresentano il futuro della produzione di CNT.

Comprendere il metodo di produzione è il primo passo per sfruttare le proprietà conduttive e meccaniche uniche dei nanotubi di carbonio per il tuo obiettivo specifico.

Tabella Riepilogativa:

| Metodo | Principio Chiave | Scalabilità | Caso d'Uso Tipico |

|---|---|---|---|

| Scarica ad Arco | Vaporizza gli elettrodi di carbonio con un arco elettrico | Bassa | Ricerca iniziale, campioni ad alta purezza |

| Ablazione Laser | Vaporizza il bersaglio di grafite con un laser ad alta potenza | Bassa | Ricerca di laboratorio, elettronica di nicchia |

| Deposizione Chimica da Vapore (CVD) | Decompone il gas di carbonio su un catalizzatore ad alto calore | Alta (Standard Commerciale) | Produzione industriale su larga scala (batterie, compositi) |

Pronto a Integrare i Nanotubi di Carbonio nella Tua Ricerca o Sviluppo di Prodotti?

Il giusto metodo di fabbricazione è fondamentale per ottenere le specifiche proprietà conduttive e meccaniche richieste dal tuo progetto. KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per la scienza dei materiali all'avanguardia, inclusa la ricerca e lo sviluppo di CNT.

La nostra esperienza può aiutarti a selezionare gli strumenti ottimali per il tuo lavoro, sia che tu stia scalando con il CVD o perseguendo la sintesi ad alta purezza. Lasciaci supportare la tua innovazione nella creazione della prossima generazione di materiali avanzati.

Contatta KINTEK oggi per discutere le tue esigenze di laboratorio e come possiamo aiutarti a raggiungere i tuoi obiettivi.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

Domande frequenti

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento