In sostanza, il Deposito Fisico da Vapore (PVD) è una famiglia di tecniche di deposizione sotto vuoto, non un singolo processo. I metodi principali utilizzati nel PVD sono ampiamente classificati in due categorie principali: Evaporazione, in cui un materiale viene vaporizzato termicamente, e Sputtering, in cui gli atomi vengono espulsi fisicamente da un bersaglio mediante bombardamento ionico. Altre tecniche significative includono l'Evaporazione ad Arco e la Deposizione Laser Pulsata, ognuna distinta dal suo metodo unico di generazione del vapore di materiale.

La distinzione fondamentale tra i metodi PVD non è quale sia "migliore", ma come generano il vapore. La tua scelta dipende dal materiale che stai depositando, dall'energia delle particelle depositate e dalle proprietà finali del film che devi ottenere, come densità, adesione e purezza.

Il Principio Fondamentale del PVD

Tutte le tecniche PVD condividono un processo comune in tre fasi che avviene all'interno di una camera a vuoto. Comprendere questa struttura è fondamentale per vedere come i diversi metodi sono correlati tra loro.

Fase 1: Vaporizzazione

Il materiale sorgente solido, noto come "bersaglio", viene convertito in una fase gassosa o vapore. Questa è la fase determinante in cui i vari metodi PVD divergono, utilizzando diversi meccanismi fisici per liberare gli atomi dalla sorgente.

Fase 2: Trasporto

Gli atomi o le molecole vaporizzate viaggiano attraverso la camera a vuoto a bassa pressione dalla sorgente all'oggetto rivestito, noto come "substrato". Il vuoto è cruciale perché impedisce a queste particelle di collidere con le molecole d'aria.

Fase 3: Condensazione

Il vapore si condensa sul substrato, accumulandosi strato dopo strato per formare un film solido sottile. L'energia e le proprietà delle particelle in arrivo influenzano direttamente la struttura e le caratteristiche del rivestimento finale.

I Due Pilastri del PVD: Evaporazione vs. Sputtering

La stragrande maggioranza delle applicazioni PVD utilizza l'evaporazione o lo sputtering. Essi rappresentano due approcci fondamentalmente diversi alla fase di vaporizzazione.

Evaporazione: "Bollire" un Materiale su una Superficie

I metodi di evaporazione utilizzano il calore per aumentare la pressione di vapore di un materiale sorgente fino a farlo effettivamente bollire, rilasciando atomi che poi rivestono il substrato.

Evaporazione Termica (Riscaldamento Resistivo)

Questo è il metodo più semplice. Una corrente elettrica elevata viene fatta passare attraverso un crogiolo o filamento metallico refrattario contenente il materiale sorgente, facendolo riscaldare ed evaporare. È veloce ed economico per certi materiali come alluminio e oro.

Evaporazione a Fascio di Elettroni (E-Beam PVD)

Un fascio di elettroni ad alta energia viene focalizzato sul materiale sorgente, riscaldando un punto localizzato a temperature estremamente elevate. Ciò consente la deposizione di materiali con punti di fusione molto elevati (come titanio o ceramiche) e si traduce in film di purezza superiore rispetto all'evaporazione termica.

Sputtering: Una Collisione di Biliardo su Scala Atomica

Lo sputtering non si basa sul calore. Invece, utilizza il trasferimento di momento per sbloccare gli atomi dal bersaglio, molto simile a una palla battente che rompe un gruppo di palle da biliardo.

Sputtering Magnetron

Questa è la tecnica di sputtering più utilizzata nell'industria. Viene applicata un'alta tensione al bersaglio, creando un plasma di gas inerte (come l'Argon). Magneti dietro il bersaglio intrappolano gli elettroni vicino alla sua superficie, aumentando drasticamente l'efficienza della formazione di ioni. Questi ioni bombardano quindi il bersaglio, espellendo atomi che si depositano sul substrato.

Sputtering Reattivo

Questa è una variazione in cui un gas reattivo, come azoto o ossigeno, viene introdotto intenzionalmente nella camera a vuoto insieme al gas di sputtering. Gli atomi metallici sputterati reagiscono con questo gas durante il loro viaggio verso il substrato, formando film composti come nitruro di titanio (TiN) o biossido di silicio (SiO₂).

Oltre i Due Principali: Metodi PVD Specializzati

Sebbene meno comuni dell'evaporazione o dello sputtering, altri metodi offrono vantaggi unici per applicazioni specifiche.

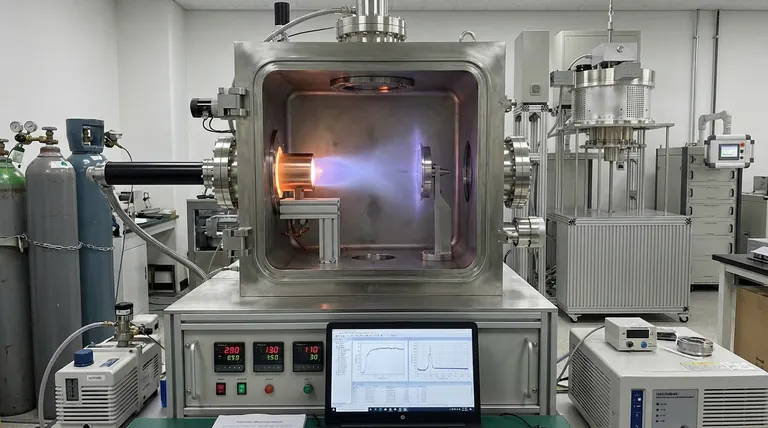

Evaporazione ad Arco (Arco Catodico)

Un arco elettrico ad alta corrente e bassa tensione viene innescato sulla superficie del bersaglio. L'intensa energia del punto d'arco vaporizza direttamente il materiale catodico, creando un plasma altamente ionizzato. Ciò si traduce in rivestimenti estremamente densi e ben aderenti, rendendolo ideale per rivestimenti di utensili duri e resistenti all'usura.

Deposizione Laser Pulsata (PLD)

Un laser pulsato ad alta potenza viene focalizzato sul bersaglio sotto vuoto. Ogni impulso laser abla, o vaporizza, una piccola quantità di materiale, creando un pennacchio di plasma che si deposita sul substrato. La PLD è un potente strumento di ricerca per depositare materiali complessi preservandone la composizione chimica (stechiometria).

Comprendere i Compromessi

Nessun singolo metodo PVD è universalmente superiore. La scelta giusta comporta il bilanciamento tra complessità, costo e risultato desiderato.

Evaporazione: Velocità e Semplicità

L'evaporazione è generalmente più veloce e utilizza attrezzature più semplici rispetto allo sputtering. Tuttavia, gli atomi depositati hanno bassa energia, il che può comportare una minore adesione del film e una densità inferiore rispetto ai film sputterati.

Sputtering: Controllo e Qualità

Lo sputtering offre un eccellente controllo su spessore, uniformità e composizione del film. L'energia più elevata degli atomi sputterati promuove una migliore adesione e una crescita del film più densa, rendendolo ideale per applicazioni ottiche ed elettroniche. Il compromesso è spesso rappresentato da velocità di deposizione più lente e attrezzature più complesse.

Deposizione ad Arco: Densità vs. Difetti

La deposizione ad arco produce le particelle di energia più elevata, portando a film eccezionalmente duri e densi. Tuttavia, il processo può anche espellere cluster di atomi più grandi o "macro-particelle", che possono essere difetti indesiderabili nel rivestimento.

Selezionare il Metodo PVD Giusto

L'obiettivo della tua applicazione determinerà la tecnica più appropriata.

- Se la tua attenzione principale è la deposizione rapida di metalli semplici per rivestimenti riflettenti: L'evaporazione termica è spesso la scelta più diretta ed economica.

- Se la tua attenzione principale è ottenere film di alta qualità, densi e uniformi per l'elettronica o l'ottica: Lo sputtering magnetron offre un controllo superiore sull'adesione e sulle proprietà del film.

- Se la tua attenzione principale è la creazione di rivestimenti estremamente duri e resistenti all'usura per utensili da taglio: L'evaporazione ad arco è un metodo industriale leader per la sua capacità di produrre film densi e durevoli.

- Se la tua attenzione principale è la ricerca e lo sviluppo di nuovi film ossidi o ceramici complessi: La Deposizione Laser Pulsata (PLD) offre capacità uniche per trasferire accuratamente la composizione del materiale.

In definitiva, la scelta di un metodo PVD consiste nell'abbinare la fisica del processo di deposizione alle prestazioni richieste del film finale.

Tabella Riassuntiva:

| Metodo PVD | Meccanismo di Vaporizzazione | Caratteristiche Principali | Ideale Per |

|---|---|---|---|

| Evaporazione Termica | Riscaldamento resistivo | Veloce, semplice, economico | Deposizione rapida di metalli semplici (es. Al, Au) |

| Evaporazione E-Beam | Riscaldamento a fascio di elettroni | Alta purezza, materiali ad alto punto di fusione | Deposizione di film ad alta purezza (es. Ti, ceramiche) |

| Sputtering Magnetron | Bombardamento ionico (trasferimento di momento) | Controllo eccellente, film uniformi e densi | Elettronica, ottica, rivestimenti di alta qualità |

| Evaporazione ad Arco | Arco elettrico | Rivestimenti estremamente densi, duri e ben aderenti | Rivestimenti per utensili resistenti all'usura |

| Deposizione Laser Pulsata (PLD) | Ablazione laser | Preserva la composizione complessa del materiale | R&S di nuovi ossidi/ceramiche |

Pronto a scegliere il metodo PVD giusto per il tuo laboratorio? In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo di alta qualità per tutte le tue esigenze PVD. Che tu stia lavorando sulla ricerca di film sottili, rivestimenti ottici o rivestimenti durevoli per utensili, i nostri esperti possono aiutarti a selezionare il sistema perfetto per ottenere proprietà del film superiori come adesione, densità e purezza. Contattaci oggi per discutere la tua applicazione specifica e scoprire come KINTEK può migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Stampo a pressa anti-crepa per uso di laboratorio

Domande frequenti

- Cos'è il metodo al plasma a microonde? Una guida alla sintesi di materiali di elevata purezza

- Quanto è difficile coltivare un diamante? L'immensa sfida della precisione a livello atomico

- Quali sono i vantaggi del plasma a microonde? Elaborazione più veloce e più pura per applicazioni esigenti

- Quali sono i limiti dei diamanti? Oltre il mito della perfezione

- Come funziona la deposizione chimica da fase vapore (CVD) per i diamanti? Coltivare diamanti creati in laboratorio strato dopo strato