Sebbene incredibilmente veloce e precisa, la brasatura a induzione non è una soluzione universale. I suoi limiti principali ruotano attorno all'elevato costo iniziale dell'attrezzatura, ai vincoli geometrici imposti dalla bobina di induzione e alla sua inadeguatezza per assemblaggi a basso volume o altamente complessi. Questo metodo eccelle con giunti semplici e ripetibili nella produzione ad alto volume, ma diventa meno pratico per lavori personalizzati o intricati.

Il compromesso fondamentale della brasatura a induzione è la sua specializzazione. Si ottengono velocità, controllo e consistenza eccezionali a costo di flessibilità, rendendolo uno strumento potente per l'applicazione giusta, ma costoso e restrittivo per quella sbagliata.

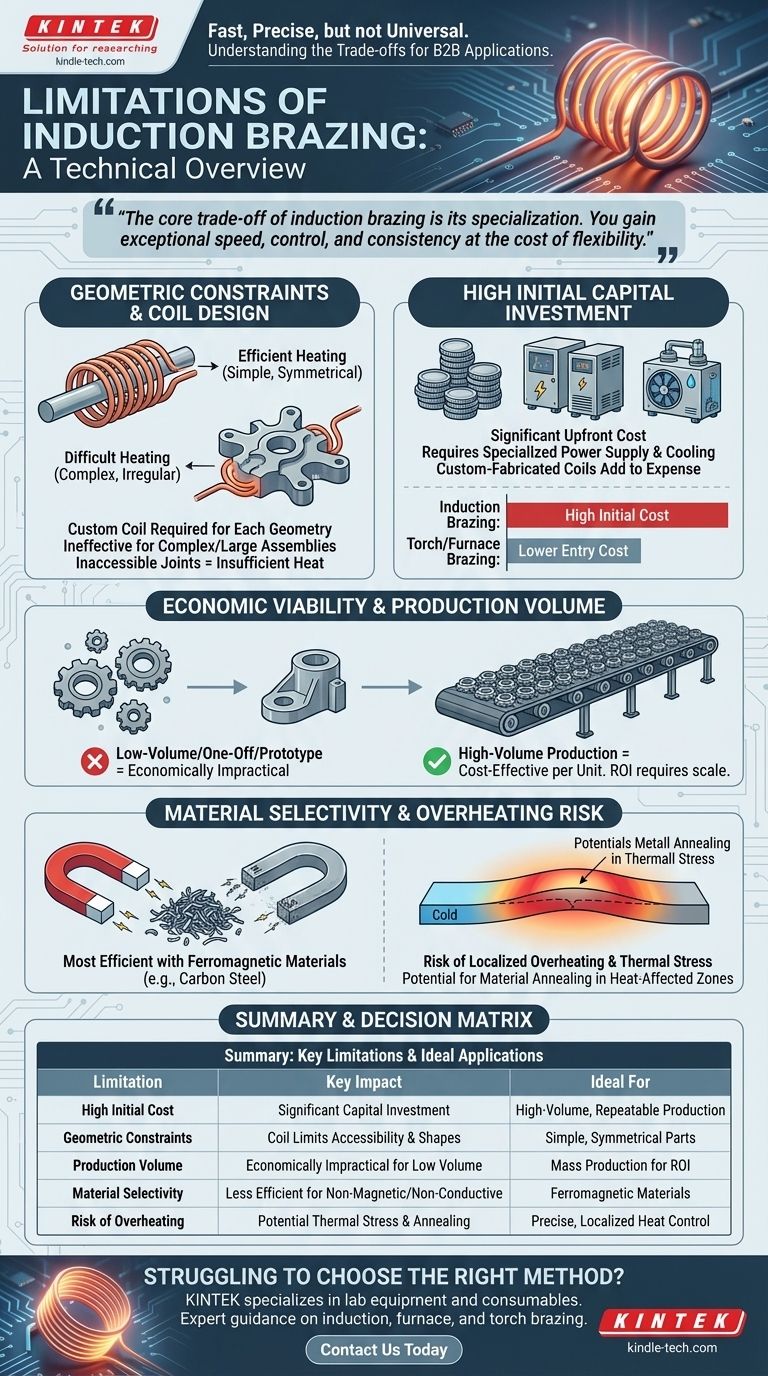

La Sfida Fondamentale: Geometria e Design della Bobina

La brasatura a induzione si basa su un campo magnetico per generare calore. La forma e la prossimità della bobina di induzione al pezzo sono quindi i fattori più critici per il successo, il che introduce vincoli significativi.

Il Ruolo Centrale della Bobina di Induzione

La bobina di induzione non è un componente generico; è uno strumento progettato su misura. Ogni geometria di giunto unica richiede una bobina di forma specifica per erogare calore in modo uniforme ed efficiente all'area target.

Questa ingegneria personalizzata aumenta i tempi e i costi di configurazione iniziali per ogni nuovo pezzo che si intende brasare.

Limitazioni con Forme Complesse

Il riscaldamento a induzione è più efficace su geometrie relativamente semplici e simmetriche come alberi e raccordi. Assemblaggi grandi e di forma irregolare sono molto difficili da riscaldare uniformemente con una singola bobina.

Parti con molte sporgenze o spessori variabili possono portare a punti caldi e a un flusso incompleto del metallo d'apporto, compromettendo l'integrità del giunto.

Problemi con Giunti Inaccessibili

La forza del campo magnetico diminuisce rapidamente con la distanza. Se il giunto è profondamente incassato in un assemblaggio o fisicamente schermato da altre parti del componente, la bobina di induzione non può generare calore sufficiente nel punto giusto.

Considerazioni Economiche e sulle Attrezzature

Oltre alla fisica del processo, il modello economico influenza pesantemente la scelta della brasatura a induzione come opzione praticabile. È un processo che richiede scala per essere economicamente vantaggioso.

Elevato Investimento di Capitale Iniziale

L'alimentatore, il sistema di raffreddamento ad acqua e le bobine fabbricate su misura rappresentano un significativo investimento di capitale. Questo costo iniziale è molto più elevato rispetto alla brasatura manuale a torcia o anche ad alcune configurazioni di brasatura in forno.

Giustificazione Attraverso il Volume di Produzione

L'elevata velocità e il potenziale di automazione della brasatura a induzione offrono un ritorno sull'investimento solo a volumi di produzione elevati. Il costo per unità diminuisce drasticamente con migliaia di pezzi ripetibili.

Per lavori a basso volume, unici o prototipi, i costi di configurazione e gli utensili personalizzati lo rendono economicamente impraticabile.

Comprendere i Compromessi e i Vincoli di Processo

Ogni processo ingegneristico comporta compromessi. Comprendere i compromessi intrinseci della brasatura a induzione è fondamentale per evitare costosi errori di applicazione.

La Necessità di una Progettazione Precisa del Giunto

Come la maggior parte dei metodi di brasatura, l'induzione richiede un gioco pulito e precisamente controllato tra le parti. Questo gioco, tipicamente da 0,002 a 0,005 pollici (da 0,05 a 0,13 mm), è fondamentale per l'azione capillare che attira il metallo d'apporto fuso nel giunto.

Giunti mal progettati o inconsistenti si tradurranno in vuoti e legami deboli, indipendentemente dalla qualità del metodo di riscaldamento.

Selettività del Materiale

L'induzione funziona inducendo corrente in materiali elettricamente conduttivi. È più efficiente con materiali ferromagnetici come l'acciaio al carbonio.

Metalli non magnetici ma conduttivi come alluminio o rame possono essere riscaldati, ma spesso richiedono frequenze diverse e più potenza. La brasatura di materiali non conduttivi come la ceramica richiede un approccio completamente diverso, come l'uso di un suscettore conduttivo per trasferire il calore.

Rischio di Surriscaldamento Localizzato

Il riscaldamento è estremamente rapido e localizzato. Senza un controllo preciso, è facile surriscaldare e danneggiare sezioni sottili di un pezzo o creare stress termico, specialmente quando si uniscono metalli dissimili con diverse velocità di espansione.

Potenziale di Cambiamenti delle Proprietà del Materiale

Sebbene il riscaldamento sia localizzato, il metallo base nella zona termicamente alterata verrà riscaldato al di sopra della sua temperatura critica. Ciò può causare ricottura (ammorbidimento) o altri cambiamenti indesiderabili nella tempra e nella durezza del materiale, che devono essere presi in considerazione nella progettazione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare il processo corretto, è necessario allineare i punti di forza del metodo con il proprio obiettivo primario.

- Se il tuo obiettivo principale è la produzione ad alto volume e ripetibile di giunti semplici: La brasatura a induzione è una scelta eccellente, offrendo velocità e consistenza ineguagliabili che riducono il costo per pezzo.

- Se il tuo obiettivo principale è la lavorazione di assemblaggi grandi e complessi o di pezzi vari e a basso volume: La brasatura in forno o la brasatura manuale a torcia forniranno maggiore flessibilità e una barriera d'ingresso molto più bassa.

- Se il tuo obiettivo principale è l'unione di materiali dissimili con masse molto diverse: L'induzione può essere impegnativa e potrebbe essere necessario un metodo di riscaldamento più lento e uniforme come la brasatura in forno per prevenire lo stress termico.

In definitiva, la scelta del metodo di brasatura giusto richiede una chiara comprensione della geometria specifica del pezzo, del volume di produzione e delle proprietà del materiale.

Tabella Riepilogativa:

| Limitazione | Impatto Chiave | Ideale Per |

|---|---|---|

| Costo Iniziale Elevato | Significativo investimento di capitale in attrezzature e bobine personalizzate | Serie di produzione ad alto volume e ripetibili |

| Vincoli Geometrici | Il design della bobina limita l'accessibilità del giunto e le forme complesse | Parti semplici e simmetriche come alberi e raccordi |

| Volume di Produzione | Economicamente impraticabile per lavori a basso volume o unici | Produzione di massa per giustificare i costi di configurazione |

| Selettività del Materiale | Meno efficiente per materiali non magnetici o non conduttivi | Materiali ferromagnetici (es. acciaio al carbonio) |

| Rischio di Surriscaldamento | Potenziale di stress termico o ricottura nelle zone termicamente alterate | Applicazioni che richiedono un controllo preciso e localizzato del calore |

Fai fatica a scegliere il metodo di brasatura giusto per le esigenze del tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, offrendo una guida esperta per aiutarti a navigare tra i compromessi di processi come la brasatura a induzione. Che tu stia lavorando con produzioni ad alto volume o assemblaggi complessi, forniamo soluzioni su misura per i tuoi materiali, geometria e requisiti di volume. Contattaci oggi per ottimizzare il tuo processo di brasatura e ottenere risultati coerenti e affidabili!

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Pressa a Caldo a Doppia Piastra per Laboratorio

- Stampo a pressa anti-crepa per uso di laboratorio

Domande frequenti

- Quali sono i vantaggi dell'utilizzo dell'HFCVD per gli elettrodi BDD? Scalare la produzione industriale di diamanti in modo efficiente

- Qual è il ruolo del sistema HF-CVD nella preparazione degli elettrodi BDD? Soluzioni scalabili per la produzione di diamanti drogati con boro

- Come vengono introdotti i reagenti nella camera di reazione durante un processo CVD? Padroneggiare i sistemi di erogazione dei precursori

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura

- Cos'è la deposizione chimica da fase vapore a filamento caldo di diamante? Una guida ai rivestimenti di diamante sintetico