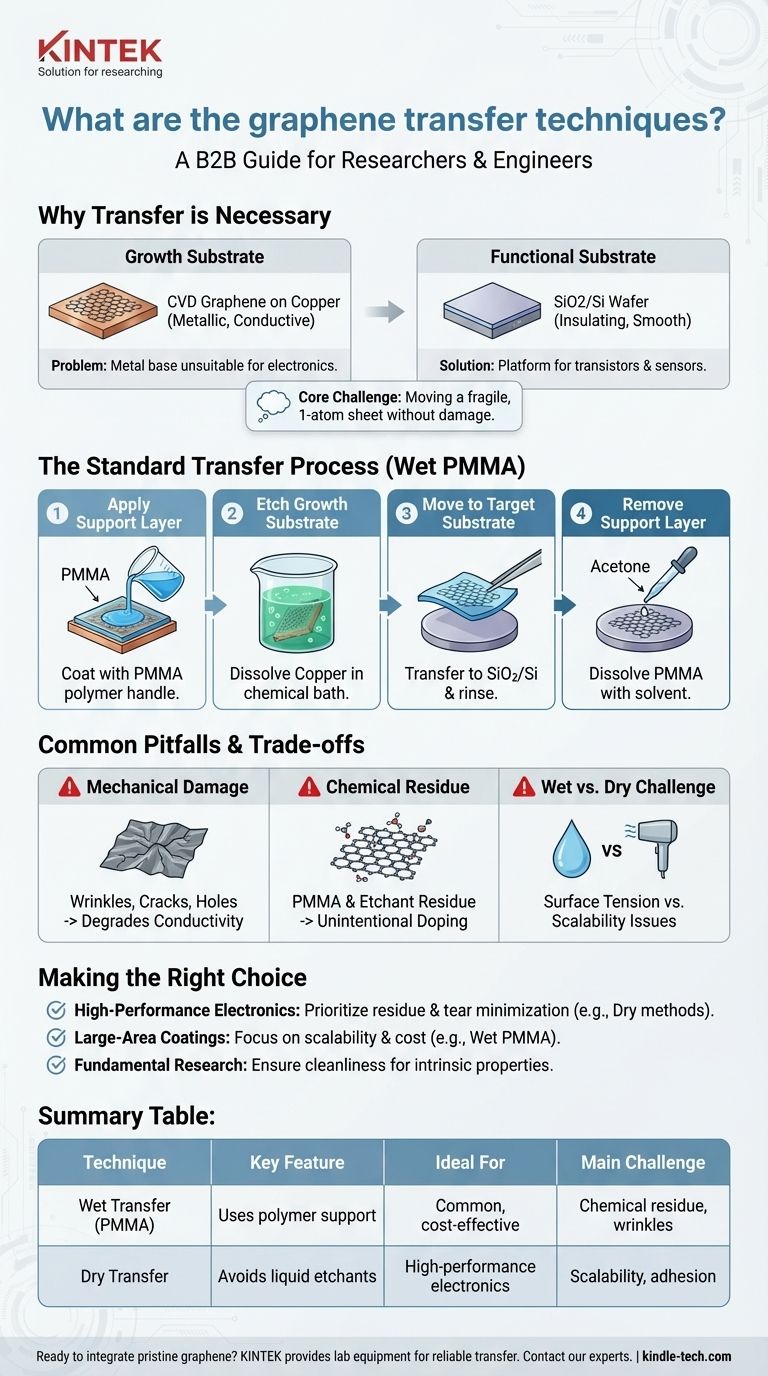

Il metodo più comune per trasferire il grafene prevede l'uso di uno strato di supporto polimerico, tipicamente PMMA, per spostare il film spesso un singolo atomo dal suo substrato di crescita a un substrato target. Dopo aver rivestito il grafene con PMMA, il substrato di crescita originale viene rimosso chimicamente, lasciando un film galleggiante di PMMA/grafene che può essere posizionato con cura su una nuova superficie prima che il PMMA venga sciolto.

La sfida principale del trasferimento del grafene è spostare un foglio fragile, spesso un atomo, da una superficie all'altra senza introdurre pieghe, strappi o contaminazione chimica che degraderebbero le sue eccezionali proprietà.

Perché è Necessario il Trasferimento del Grafene

Il Problema del Substrato di Crescita

Il grafene viene spesso sintetizzato utilizzando metodi come la Deposizione Chimica da Vapore (CVD), dove cresce come un film sottile su un catalizzatore metallico, come un foglio di rame.

Sebbene eccellenti per la crescita, questi substrati metallici non sono adatti per le applicazioni finali del grafene, in particolare nell'elettronica dove è richiesta una base isolante o semiconduttrice.

Spostamento su un Substrato Funzionale

Per costruire transistor, sensori o altri dispositivi, il grafene deve essere spostato su un substrato target funzionale.

Un wafer di silicio con uno strato di ossido (SiO2/Si) è una scelta comune perché è isolante, ha una superficie molto liscia ed è la piattaforma standard per l'intera industria dei semiconduttori. Il processo di trasferimento è il ponte critico tra la sintesi del grafene e la sua applicazione pratica.

L'Anatomia di un Processo di Trasferimento Standard

La tecnica più consolidata è un "trasferimento a umido" che utilizza un'impalcatura polimerica per sostenere il film di grafene.

Passaggio 1: Applicazione dello Strato di Supporto

Una soluzione polimerica, più comunemente poli(metilmetacrilato) o PMMA, viene rivestita direttamente sopra il film di grafene mentre si trova sul suo substrato di crescita originale.

Questo strato di PMMA funge da maniglia temporanea e supporto meccanico, impedendo al grafene ultrasottile di piegarsi, strapparsi o disintegrarsi durante i passaggi successivi.

Passaggio 2: Incisione del Substrato di Crescita

L'intero campione (PMMA/grafene/rame) viene posto in un bagno chimico, o mordente, che dissolve selettivamente il substrato di crescita originale.

Per un substrato di rame, viene utilizzato un mordente come il cloruro ferrico o il persolfato di ammonio. Questo processo lascia il film PMMA/grafene galleggiante sulla superficie del liquido.

Passaggio 3: Spostamento sul Substrato Target

Il film galleggiante viene accuratamente "pescato" dalla soluzione di mordente, spesso immergendo il substrato SiO2/Si target sotto di esso e sollevandolo lentamente.

Il film viene quindi risciacquato in acqua deionizzata per rimuovere i residui di mordente prima di essere delicatamente adagiato sul nuovo substrato.

Passaggio 4: Rimozione dello Strato di Supporto

Una volta che il film è posizionato saldamente sul substrato target, il passaggio finale è rimuovere lo strato di supporto in PMMA.

Questo viene tipicamente fatto sciogliendo il PMMA con un solvente come l'acetone, seguito da un risciacquo finale. Se l'operazione ha successo, rimane solo un singolo strato pulito di grafene sul nuovo substrato.

Insidie Comuni e Compromessi

Un trasferimento perfetto è l'ideale, ma la realtà comporta sfide significative che possono influire sulla qualità del film di grafene finale.

Il Problema del Danno Meccanico

Maneggiare un foglio spesso un atomo è incredibilmente difficile. Pieghe, crepe e fori sono difetti comuni introdotti durante il trasferimento.

Queste imperfezioni interrompono il reticolo continuo a nido d'ape del grafene, degradando la sua conduttività elettrica e la sua resistenza meccanica.

Il Problema dei Residui Chimici

Le sostanze chimiche utilizzate nel processo—ovvero il PMMA e i mordenti—possono lasciare residui e contaminazione.

Anche tracce di polimero o ioni metallici possono "dopare" involontariamente il grafene, alterandone le proprietà elettroniche e ostacolando le prestazioni del dispositivo.

La Sfida Umido vs. Secco

Il processo di trasferimento "a umido" standard descritto introduce la tensione superficiale dei liquidi, che può causare pieghe e richiedere un'asciugatura attenta.

Ciò ha portato allo sviluppo di metodi di trasferimento "a secco" alternativi, sebbene spesso presentino i propri compromessi in termini di scalabilità e adesione del film. Il metodo PMMA a umido rimane il più comune grazie alla sua relativa semplicità e basso costo.

Fare la Scelta Giusta per il Tuo Obiettivo

Il livello accettabile di difetti in un processo di trasferimento dipende interamente dall'applicazione prevista.

- Se la tua priorità principale sono l'elettronica ad alte prestazioni: La priorità deve essere un processo di trasferimento che minimizzi i residui chimici e gli strappi meccanici, poiché questi influiscono direttamente sulla mobilità dei portatori e sull'affidabilità del dispositivo.

- Se la tua priorità principale sono rivestimenti o compositi di grandi dimensioni: La scalabilità, il costo e il mantenimento della continuità del film su aree estese sono più critici che ottenere un monostrato perfettamente incontaminato e privo di difetti.

- Se la tua priorità principale è la ricerca fondamentale: La pulizia del trasferimento e la scelta del substrato sono fondamentali per garantire che le misurazioni sperimentali riflettano le proprietà intrinseche del grafene, non artefatti del processo.

In definitiva, padroneggiare il trasferimento del grafene è importante quanto padroneggiare la sua crescita per sbloccare il suo vero potenziale.

Tabella Riassuntiva:

| Tecnica | Caratteristica Chiave | Ideale Per | Sfida Principale |

|---|---|---|---|

| Trasferimento a Umido (PMMA) | Utilizza strato di supporto polimerico | Metodo comune, economico | Residui chimici, pieghe |

| Trasferimento a Secco | Evita mordenti liquidi | Elettronica ad alte prestazioni | Scalabilità, adesione |

Pronto a integrare grafene incontaminato nei tuoi dispositivi? La tecnica di trasferimento corretta è fondamentale per le prestazioni. KINTEK è specializzata nel fornire le attrezzature di laboratorio e i materiali di consumo necessari per un trasferimento affidabile del grafene, servendo laboratori di ricerca e sviluppo. Contatta oggi i nostri esperti per discutere come possiamo supportare le tue esigenze applicative specifiche e garantire risultati di alta qualità.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Agitatore rotante a disco da laboratorio per un'efficiente miscelazione e omogeneizzazione dei campioni

- Macchina per pressatura isostatica a freddo CIP per la produzione di piccoli pezzi 400Mpa

- Produttore personalizzato di parti in PTFE Teflon per contenitori in PTFE

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

Domande frequenti

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori

- Che ruolo gioca l'attrezzatura per la deposizione chimica da vapore (CVD) nella preparazione dei compositi C/C? Analisi Esperta

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Quali sono i vantaggi della CVD industriale per la borurazione a solido? Controllo del processo superiore e integrità del materiale