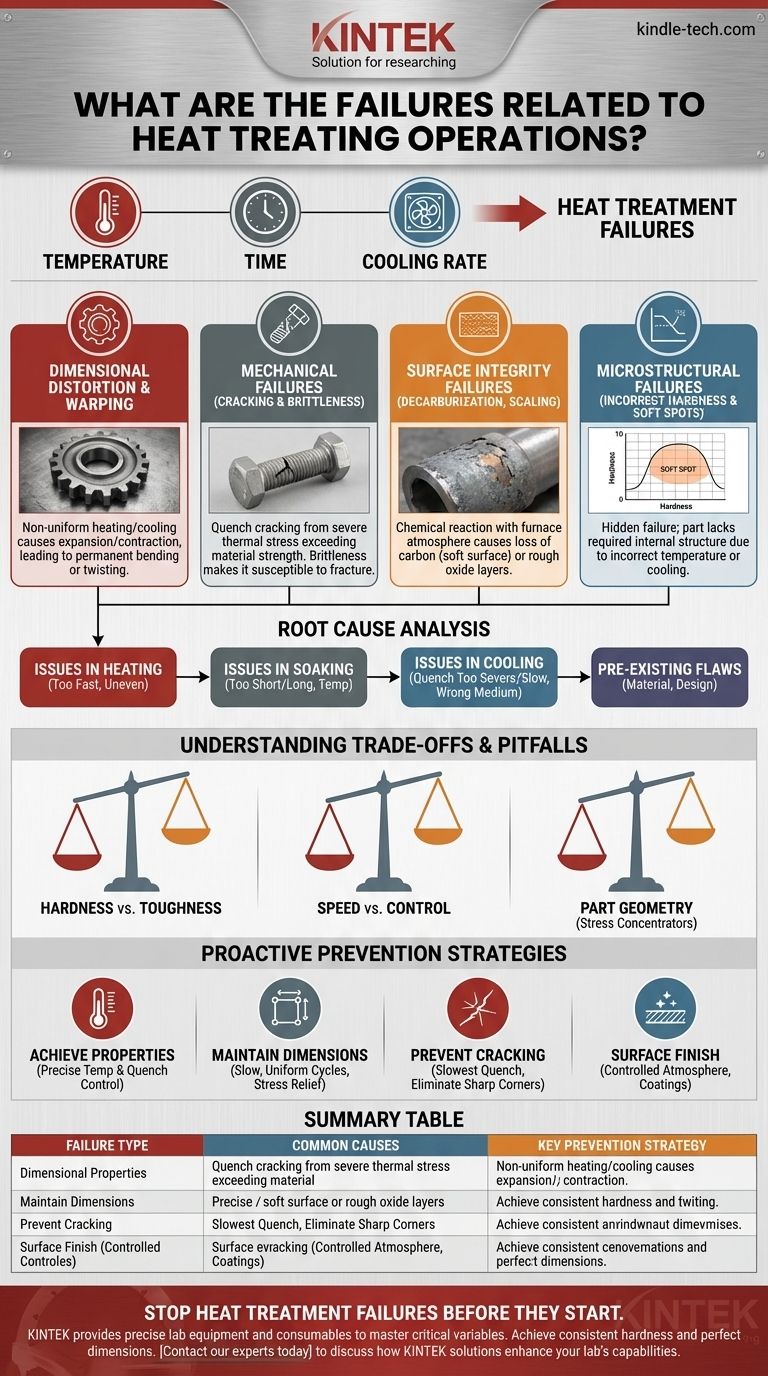

I difetti più comuni nel trattamento termico sono la distorsione dimensionale, le cricche superficiali, la durezza errata e il degrado superficiale. Questi problemi derivano quasi sempre da una perdita di controllo su tre variabili critiche: temperatura, tempo e velocità di raffreddamento.

I difetti del trattamento termico non sono eventi casuali. Sono risultati prevedibili derivanti da una non corrispondenza tra i parametri di processo scelti, le proprietà del materiale e il design fisico del pezzo. Comprendere la causa principale è la chiave per la prevenzione.

L'anatomia dei difetti del trattamento termico

I difetti possono essere ampiamente classificati in quattro tipi principali. Ognuno indica un problema diverso nel processo, nel materiale o nel design.

Difetti dimensionali e di forma (Distorsione e Deformazione)

La distorsione è un cambiamento nelle dimensioni o nella forma di un pezzo rispetto alle sue dimensioni originali. Ciò si verifica a causa di un riscaldamento o raffreddamento non uniforme.

Quando l'acciaio viene riscaldato e raffreddato, si espande e si contrae. Se una parte di un componente si riscalda o si raffredda più velocemente di un'altra, queste variazioni di volume creano tensioni interne che possono piegare, torcere o deformare permanentemente il pezzo.

Difetti meccanici (Cricche e Fragilità)

La criccatura è il difetto più catastrofico. La criccatura da tempra è la forma più comune e si verifica quando la sollecitazione termica dovuta al raffreddamento rapido supera la resistenza del materiale.

Questo è particolarmente comune negli acciai ad alta temprabilità o nei pezzi con geometrie complesse. La fragilità, sebbene meno visibile, è altrettanto pericolosa e si verifica quando un pezzo raggiunge un'elevata durezza ma non ha tenacità, rendendolo suscettibile alla frattura sotto impatto.

Difetti di integrità superficiale (Decarburazione, Scagliatura e Pitting)

Questi difetti sono correlati alla reazione chimica tra il pezzo caldo e l'atmosfera del forno.

La decarburazione è la perdita di carbonio dalla superficie, che si traduce in uno strato esterno morbido con scarsa resistenza all'usura e alla fatica. La scagliatura, o ossidazione, crea uno strato ruvido e sfaldabile sulla superficie che può interferire con le dimensioni finali e le prestazioni.

Difetti microstrutturali e di proprietà (Durezza errata e Punti Molli)

Questo è un difetto nascosto ma critico. Il pezzo può sembrare perfetto, ma manca della struttura interna e delle proprietà meccaniche richieste.

Ciò può manifestarsi come punti molli (aree che non si sono temprate) o l'intero pezzo può essere troppo morbido o troppo duro. È un risultato diretto del mancato raggiungimento della temperatura corretta o del raffreddamento troppo lento del pezzo per formare la microstruttura desiderata, come la martensite.

Analisi delle cause profonde: tracciare l'origine del difetto

Individuare la causa richiede di esaminare l'intero processo, non solo la fase finale di tempra.

Problemi nel riscaldamento

Riscaldare un pezzo troppo velocemente è una causa principale di distorsione. La superficie si riscalda e si espande molto più velocemente del nucleo, accumulando tensioni interne prima ancora che il pezzo raggiunga la temperatura target.

Problemi di mantenimento (Soaking)

La fase di "mantenimento", in cui il pezzo viene mantenuto a temperatura, è fondamentale per la trasformazione metallurgica. Se il tempo è troppo breve, la trasformazione è incompleta, portando a punti molli. Se è troppo lungo, i grani possono crescere troppo, riducendo la tenacità.

Problemi di raffreddamento (Tempra)

La fase di raffreddamento è dove si verifica la maggior parte dei difetti di criccatura. Una tempra troppo severa (troppo veloce) per il materiale o la geometria causerà enormi sollecitazioni termiche. Al contrario, una tempra troppo lenta non riuscirà a raggiungere la durezza necessaria.

La scelta del mezzo di tempra — acqua, olio, polimero o aria — è una delle decisioni più importanti dell'intero processo.

Difetti preesistenti del materiale e del design

Spesso, il processo di trattamento termico viene incolpato per difetti iniziati molto prima. Acciaio di scarsa qualità con inclusioni, tensioni residue dovute a lavorazioni meccaniche pesanti o un design scadente del pezzo possono tutti portare a un cedimento.

Comprendere i compromessi e le insidie comuni

Ottenere risultati perfetti implica bilanciare fattori in competizione. Comprendere questi compromessi è essenziale per il successo.

Durezza contro Tenacità

Il compromesso fondamentale nel trattamento termico è che all'aumentare della durezza, la tenacità (e la duttilità) generalmente diminuisce. Spingere per la massima durezza aumenta spesso il rischio di fragilità e cricche. L'obiettivo è sempre trovare l'equilibrio ottimale per l'applicazione.

Velocità contro Controllo

Tentare di accelerare un ciclo di trattamento termico riscaldando o raffreddando troppo rapidamente è una falsa economia. È una delle cause principali di distorsione e cricche di tempra. Un processo di successo privilegia l'uniformità e il controllo rispetto alla velocità pura.

Ignorare la geometria del pezzo

Il design è un fattore critico e spesso trascurato. Angoli interni acuti, fori praticati vicino ai bordi e cambiamenti bruschi da sezioni spesse a sottili sono concentratori di stress. Queste aree si raffreddano a velocità diverse e diventano luoghi privilegiati per la formazione di cricche durante la tempra.

Un approccio proattivo alla prevenzione dei difetti

Comprendendo i principi alla base dei difetti, è possibile progettare un processo di trattamento termico robusto e ripetibile.

- Se la tua attenzione principale è ottenere proprietà meccaniche specifiche (es. durezza): Il tuo controllo sulla temperatura di mantenimento e sulla velocità di tempra deve essere assolutamente preciso.

- Se la tua attenzione principale è mantenere l'accuratezza dimensionale: Dai priorità a cicli di riscaldamento e raffreddamento lenti e uniformi e considera l'aggiunta di fasi di rilassamento delle tensioni prima e dopo il processo principale.

- Se la tua attenzione principale è prevenire le cricche: Seleziona il mezzo di tempra più lento possibile che consenta comunque di ottenere la durezza richiesta e collabora con i progettisti per eliminare gli angoli interni acuti nel pezzo.

- Se la tua attenzione principale è la finitura superficiale: Devi utilizzare un'atmosfera di forno controllata o un rivestimento protettivo per prevenire la decarburazione e l'ossidazione.

Padroneggiare queste variabili trasforma il trattamento termico da fonte di rischio a potente strumento per la creazione di componenti ad alte prestazioni.

Tabella riassuntiva:

| Tipo di Difetto | Cause Comuni | Strategia di Prevenzione Chiave |

|---|---|---|

| Distorsione Dimensionale | Riscaldamento/raffreddamento non uniforme | Dare priorità a cicli di riscaldamento e raffreddamento lenti e uniformi |

| Cricche e Fragilità | Tempra severa, difetti del materiale | Utilizzare un mezzo di tempra più lento; eliminare i concentratori di stress nel design |

| Decarburazione Superficiale | Atmosfera del forno incontrollata | Utilizzare atmosfera protettiva o rivestimenti durante il riscaldamento |

| Durezza Errata/Punti Molli | Temperatura o tempo di mantenimento imprecisi | Garantire un controllo preciso della temperatura e una trasformazione completa |

Ferma i difetti del trattamento termico prima che inizino

Non lasciare che difetti imprevedibili come distorsioni, cricche o punti molli compromettano i tuoi componenti e influiscano sui tuoi profitti. La causa principale risiede spesso in una non corrispondenza tra il tuo processo e i tuoi materiali.

In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo precisi di cui hai bisogno per padroneggiare le variabili critiche di temperatura, atmosfera e raffreddamento. Sia che tu abbia bisogno di un forno affidabile con controllo preciso della temperatura, dei giusti mezzi di tempra o di una consulenza esperta, siamo il tuo partner nello sviluppo di un processo di trattamento termico robusto e ripetibile.

Ottieni una durezza costante, dimensioni perfette e un'integrità superficiale superiore. Contatta oggi i nostri esperti per discutere come le soluzioni KINTEK possono migliorare le capacità del tuo laboratorio e garantire il successo del tuo trattamento termico.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Su cosa può essere utilizzato l'XRF? Analisi di solidi, liquidi, polveri e altro ancora

- Qual è lo scopo della rettifica dei campioni di lega N10276 con carta vetrata SiC a maglia 1000? Garantire dati di corrosione affidabili

- Il quarzo ha un alto punto di fusione? Scopri le sue superiori prestazioni ad alta temperatura

- Come funzionano le camere di rivestimento? Ottieni una trasformazione della superficie a livello atomico con il PVD

- Quali sono gli svantaggi della preparazione del campione? Riduci al minimo errori, costi e ritardi nel tuo laboratorio

- Perché l'attrezzatura a agitazione continua viene utilizzata durante la fase di impregnazione a essiccazione? Garantire l'attività e la stabilità del catalizzatore

- Quali sono i tre passaggi del ciclo di sinterizzazione? Domina il processo per parti più resistenti

- Come viene utilizzato un forno di essiccazione da laboratorio per la determinazione dell'umidità nella biomassa? Analisi di precisione e metriche energetiche