In breve, la generazione di calore nel riscaldamento a induzione dipende dalla quantità di corrente indotta, dalla resistenza elettrica del pezzo e dalla durata del riscaldamento. Questo processo è governato da un principio fondamentale noto come effetto Joule, dove le correnti elettriche (chiamate correnti parassite) che fluiscono attraverso un materiale generano calore mentre superano la resistenza del materiale.

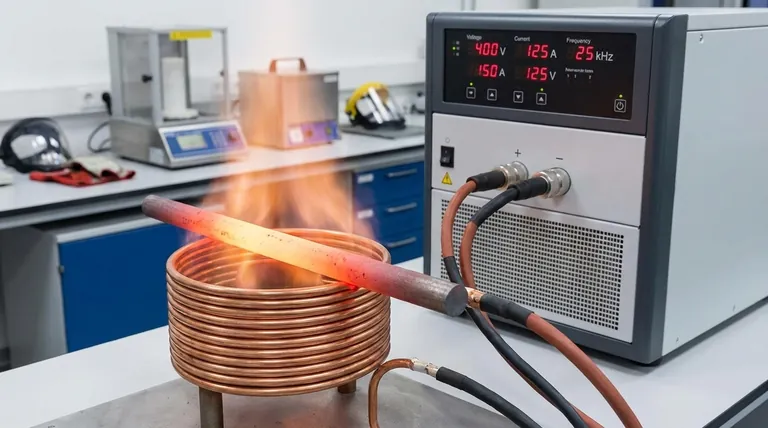

La sfida principale del riscaldamento a induzione non è semplicemente generare calore, ma controllarlo con precisione. Questo controllo si ottiene manipolando la potenza e la frequenza della bobina di induzione per influenzare le correnti indotte, tenendo conto delle specifiche proprietà fisiche del materiale da riscaldare.

Il Principio Fondamentale: La Prima Legge di Joule

Nel suo cuore, il riscaldamento a induzione è un'applicazione diretta della fisica fondamentale. La quantità di calore generato è un prodotto di corrente, resistenza e tempo.

L'Equazione del Calore

La potenza, o tasso di generazione di calore, è definita dalla formula P = I²R. Qui, P è la potenza (calore al secondo), I è la corrente che scorre attraverso il materiale e R è la resistenza elettrica del materiale.

Corrente (I): Il Driver Primario

Il fattore più significativo è la corrente parassita indotta. Poiché il calore generato è proporzionale al quadrato della corrente, raddoppiare la corrente indotta quadruplicherà il tasso di riscaldamento.

Resistenza (R): Il Ruolo del Materiale

La resistenza elettrica (o più specificamente, la resistività) del pezzo determina quanto efficacemente le correnti parassite vengono convertite in calore. I materiali con maggiore resistenza si riscalderanno più rapidamente per la stessa quantità di corrente.

Come Controlliamo i Fattori di Riscaldamento

Sebbene non sia possibile "impostare" direttamente le correnti parassite o la resistenza del materiale, le si controlla indirettamente attraverso i parametri del sistema di induzione. Queste sono le leve pratiche che è possibile regolare.

La Potenza e la Frequenza della Bobina di Induzione

La corrente che scorre attraverso la bobina di lavoro crea un potente campo magnetico alternato. Una corrente più elevata nella bobina induce un campo magnetico più forte e, di conseguenza, correnti parassite più forti nel pezzo, portando a un riscaldamento più rapido.

La frequenza della corrente alternata è altrettanto critica. Determina dove nel pezzo viene generato il calore, un fenomeno noto come effetto pelle.

Le Proprietà del Materiale del Pezzo

La resistività intrinseca di un materiale influisce direttamente sulla sua capacità di generare calore. Materiali come l'acciaio hanno una resistività maggiore rispetto al rame, rendendoli molto più facili da riscaldare con l'induzione.

Per i materiali magnetici come l'acciaio al carbonio, la permeabilità magnetica gioca un ruolo enorme. L'alta permeabilità concentra il campo magnetico, aumentando drasticamente la corrente indotta e l'effetto di riscaldamento.

La Distanza di Accoppiamento (Gap d'Aria)

Si riferisce alla distanza fisica tra la bobina di induzione e il pezzo. Un gap più piccolo si traduce in un accoppiamento del campo magnetico più forte, che induce più corrente e porta a un riscaldamento più efficiente e veloce.

Comprendere i Compromessi e le Sfumature

Padroneggiare il riscaldamento a induzione richiede la comprensione di come questi fattori interagiscono, spesso in modi non lineari.

L'Effetto Pelle

Frequenze più elevate fanno sì che le correnti parassite fluiscano in uno strato sottile vicino alla superficie del pezzo. Questo è ideale per applicazioni come la tempra superficiale.

Frequenze più basse consentono al campo magnetico di penetrare più in profondità nel pezzo, generando calore in modo più uniforme in tutta la sua sezione trasversale. Ciò è necessario per il riscaldamento passante di billette prima della forgiatura o per applicazioni di fusione.

La Temperatura di Curie

I materiali magnetici come l'acciaio perdono le loro proprietà magnetiche al di sopra di una temperatura specifica, nota come punto di Curie (circa 770°C o 1420°F).

Quando un pezzo supera la sua temperatura di Curie, la sua permeabilità diminuisce drasticamente. Ciò riduce l'efficienza del processo di riscaldamento e l'alimentatore a induzione deve essere in grado di compensare per continuare a riscaldare il materiale ora non magnetico.

Design e Geometria della Bobina

La forma, le dimensioni e il numero di spire della bobina sono critici. La bobina deve essere progettata per corrispondere alla geometria del pezzo per fornire un campo magnetico uniforme e, quindi, un riscaldamento uniforme all'area target.

Fare la Scelta Giusta per il Tuo Obiettivo

Le impostazioni ottimali dipendono interamente dal risultato desiderato.

- Se il tuo obiettivo principale è temprare superficialmente un ingranaggio in acciaio: Usa un'alta frequenza per concentrare il calore sulla superficie, abbinata ad alta potenza per una durata molto breve.

- Se il tuo obiettivo principale è riscaldare passante una grande billetta di alluminio: Usa una frequenza più bassa per una penetrazione profonda e un tempo di riscaldamento più lungo per consentire al calore di uniformarsi in tutto il materiale.

- Se il tuo obiettivo principale è fondere l'acciaio in un crogiolo: Usa una frequenza bassa-media per garantire una penetrazione profonda e indurre un effetto di agitazione magnetica, combinata con una potenza elevata e sostenuta.

Comprendendo questi fattori fondamentali, puoi passare dal riscaldamento a forza bruta a un processo termico preciso ed efficiente.

Tabella Riepilogativa:

| Fattore Chiave | Impatto sulla Generazione di Calore | Parametro di Controllo |

|---|---|---|

| Corrente Indotta (I) | Il calore è proporzionale a I² (driver primario) | Potenza della Bobina |

| Resistività del Materiale (R) | Maggiore resistenza = riscaldamento più veloce | Scelta del Materiale |

| Frequenza | Controlla la profondità di riscaldamento (effetto pelle) | Impostazione dell'Alimentatore |

| Permeabilità Magnetica | Aumenta il riscaldamento nei materiali magnetici (es. acciaio) | Proprietà del Materiale |

| Distanza di Accoppiamento | Gap più piccolo = campo più forte e riscaldamento più veloce | Posizionamento Bobina-Pezzo |

Pronto ad applicare questa conoscenza e ottenere un riscaldamento preciso ed efficiente nel tuo laboratorio o nella tua linea di produzione?

KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio ad alte prestazioni, inclusi sistemi di riscaldamento a induzione su misura per applicazioni come tempra superficiale, riscaldamento passante e fusione. I nostri esperti possono aiutarti a selezionare l'attrezzatura e le impostazioni giuste per ottimizzare la tua lavorazione termica, facendoti risparmiare tempo ed energia.

Contatta oggi i nostri specialisti di lavorazione termica per discutere le tue esigenze specifiche e scoprire il vantaggio KINTEK.

Guida Visiva

Prodotti correlati

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Stampo a pressa anti-crepa per uso di laboratorio

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Dissipatore di calore avanzato in ceramica fine di ossido di alluminio Al2O3 per isolamento

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- A cosa servono gli elementi riscaldanti in carburo di silicio? Riscaldamento affidabile ad alta temperatura per processi industriali

- A cosa serve una barra di carburo di silicio riscaldata ad alta temperatura? Un elemento riscaldante di prima qualità per ambienti estremi

- Qual è il punto di fusione del SiC? Scopri l'estrema stabilità termica del carburo di silicio

- Quale materiale viene utilizzato per realizzare l'elemento riscaldante? Scegli la lega giusta per la tua applicazione

- Qual è la temperatura massima per un elemento riscaldante in carburo di silicio? Il limite reale per il tuo forno ad alta temperatura