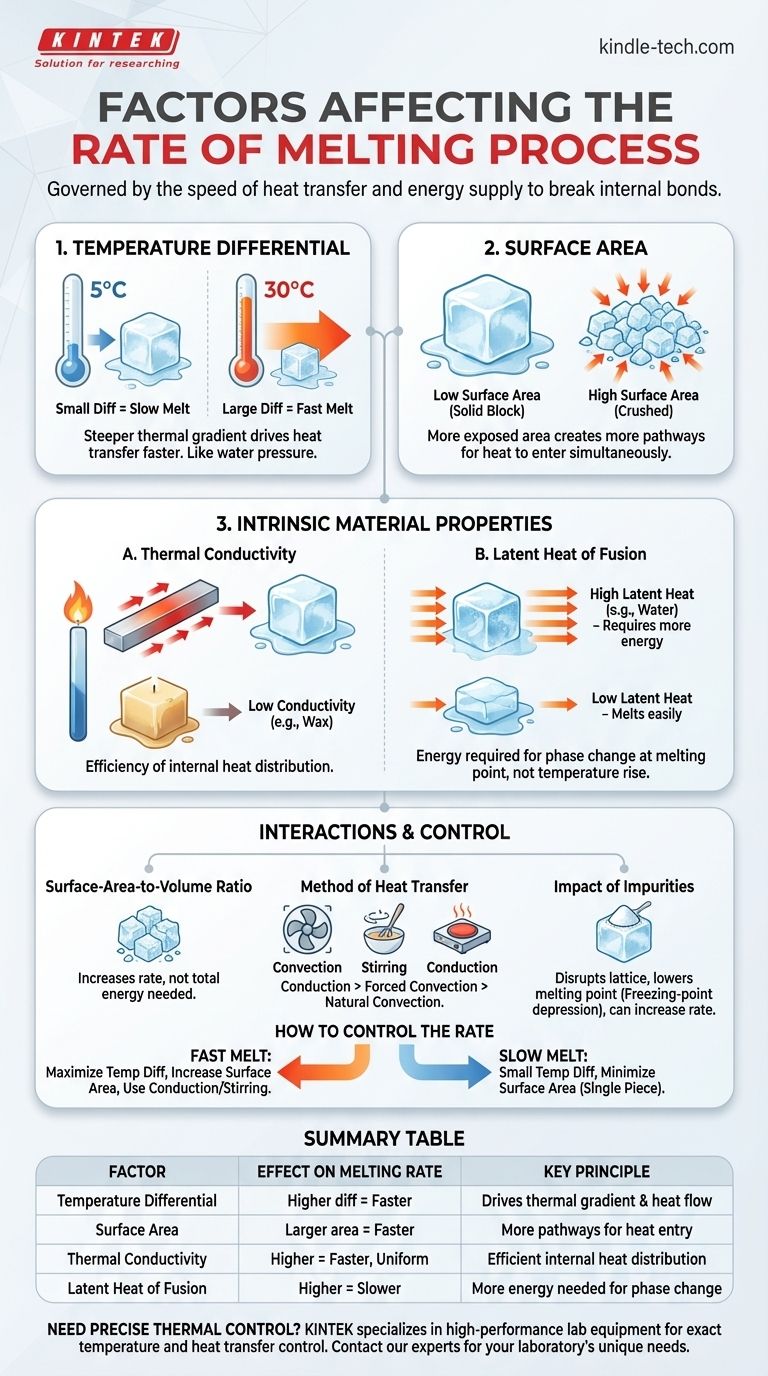

La velocità con cui un solido fonde è regolata dalla velocità di trasferimento del calore nella sostanza. Questo processo è principalmente dettato dalla differenza di temperatura tra l'oggetto e il suo ambiente, dalla sua area superficiale esposta, dal suo volume totale e dalle proprietà intrinseche del materiale come la conduttività termica e il calore latente di fusione.

Il principio fondamentale è semplice: la fusione è una battaglia contro i legami interni di una sostanza, e la velocità di quel processo dipende interamente da quanto rapidamente si può fornire l'energia necessaria per romperli. Per fondere qualcosa più velocemente, è necessario aumentare la velocità con cui l'energia termica fluisce dall'ambiente nel materiale.

La Fisica del Trasferimento di Calore nella Fusione

La fusione è una transizione di fase da solido a liquido. Questo cambiamento richiede energia per superare le forze molecolari che tengono il solido in una struttura cristallina fissa. La velocità di fusione non è quindi una proprietà del solo materiale, ma una funzione della velocità con cui questa energia richiesta può essere assorbita.

Differenziale di Temperatura

Il fattore più significativo è la differenza di temperatura tra la sostanza e l'ambiente circostante. Un differenziale maggiore crea un "gradiente termico" più ripido, spingendo il calore a trasferirsi più rapidamente.

Pensateci come alla pressione dell'acqua. Una piccola differenza di altezza si traduce in un lento rivolo, mentre una grande differenza di altezza crea un flusso potente. Allo stesso modo, un cubetto di ghiaccio in una stanza a 30°C si scioglierà molto più velocemente di uno in una stanza a 5°C.

Area Superficiale

Il calore viene assorbito attraverso la superficie di un oggetto. Aumentando l'area superficiale esposta all'ambiente più caldo, si creano più percorsi per l'ingresso simultaneo del calore.

Questo è il motivo per cui il ghiaccio tritato raffredda una bevanda molto più velocemente di un singolo cubetto di ghiaccio grande della stessa massa totale. Il ghiaccio tritato ha un rapporto superficie-volume notevolmente maggiore, consentendo un tasso di assorbimento del calore molto più elevato.

Proprietà Intrinseche del Materiale

Due proprietà chiave del materiale stesso dettano come esso risponde al calore.

Conduttività Termica

La conduttività termica è una misura dell'efficienza con cui un materiale trasferisce il calore dalla sua superficie al suo interno. Materiali con alta conduttività termica, come i metalli, distribuiscono il calore assorbito rapidamente in tutto il loro volume, portando a una fusione più rapida e uniforme.

Materiali con bassa conduttività, come plastiche o cera, sono isolanti termici. Il calore li penetra lentamente, quindi tendono a sciogliersi strato per strato dall'esterno verso l'interno.

Calore Latente di Fusione

Il calore latente di fusione è la quantità di energia "nascosta" richiesta per trasformare una sostanza da solido a liquido al suo punto di fusione. Durante il cambiamento di fase, tutta l'energia assorbita viene utilizzata per rompere i legami molecolari, non per aumentare la temperatura.

Una sostanza con un alto calore latente di fusione richiede una grande quantità di energia per sciogliersi. L'acqua, ad esempio, ha un calore latente molto alto, motivo per cui il ghiaccio è così efficace nel raffreddare le cose: assorbe una grande quantità di calore prima di sciogliersi completamente.

Comprendere i Compromessi

Questi fattori non operano in isolamento. La loro interazione determina il risultato finale, e comprendere queste relazioni è fondamentale per controllare il processo.

Il Rapporto Superficie-Volume

Mentre l'aumento dell'area superficiale (tramite frantumazione o sminuzzamento) aumenta drasticamente la velocità di fusione, non cambia il volume totale o la quantità totale di energia necessaria (il calore latente). Si stanno semplicemente aprendo più "porte" per l'ingresso simultaneo di quell'energia.

Il Metodo di Trasferimento del Calore

Il modo in cui il calore viene fornito è importante. Un oggetto che si scioglie in aria ferma si affida alla convezione naturale e alla radiazione, che è relativamente lenta. Mescolare un liquido attorno a un solido che si scioglie introduce la convezione forzata, accelerando drasticamente il trasferimento di calore e la velocità di fusione. La conduzione diretta, come posizionare un cubetto di ghiaccio su una piastra metallica calda, è spesso il metodo più veloce.

L'Impatto delle Impurità

Le impurità in una sostanza possono disturbare il suo reticolo cristallino, abbassando tipicamente il suo punto di fusione. Questo è noto come abbassamento del punto di congelamento. Abbassando la temperatura alla quale inizia la fusione, le impurità possono effettivamente aumentare il differenziale di temperatura tra la sostanza e il suo ambiente, aumentando così la velocità di fusione (ad esempio, salare una strada ghiacciata).

Come Controllare la Velocità di Fusione

La vostra strategia dovrebbe allinearsi direttamente con il vostro obiettivo per il processo di fusione.

- Se il vostro obiettivo principale è sciogliere una sostanza il più velocemente possibile: Massimizzate la differenza di temperatura, rompete la sostanza in pezzi il più piccoli possibile per aumentare l'area superficiale e utilizzate un metodo di riscaldamento che implichi convezione forzata (come mescolare) o conduzione diretta.

- Se il vostro obiettivo principale è una fusione lenta e controllata (ad esempio, temperare il cioccolato): Utilizzate una differenza di temperatura piccola e stabile (come un bagnomaria) e mantenete la sostanza in un pezzo più grande e unico per minimizzare il rapporto superficie-volume.

- Se il vostro obiettivo principale è selezionare un materiale per un'applicazione specifica: Per compiti che richiedono una fusione rapida, scegliete materiali con basso calore latente di fusione e alta conduttività termica. Per applicazioni che richiedono resistenza alla fusione, scegliete materiali con proprietà opposte.

Comprendendo questi principi fondamentali del trasferimento di calore, acquisite la capacità di controllare con precisione qualsiasi processo di fusione per raggiungere il risultato desiderato.

Tabella Riassuntiva:

| Fattore | Effetto sulla Velocità di Fusione | Principio Chiave |

|---|---|---|

| Differenziale di Temperatura | Maggiore differenza = Fusione più rapida | Guida il gradiente termico e il flusso di calore |

| Area Superficiale | Maggiore area = Fusione più rapida | Più percorsi per l'ingresso del calore nel materiale |

| Conduttività Termica | Maggiore conduttività = Fusione più rapida e uniforme | Efficiente distribuzione interna del calore |

| Calore Latente di Fusione | Maggiore calore latente = Fusione più lenta | Maggiore energia richiesta per il cambiamento di fase |

Hai bisogno di un controllo termico preciso per i tuoi processi di laboratorio? I principi del trasferimento di calore sono fondamentali per una fusione, miscelazione e sintesi efficienti. Presso KINTEK, siamo specializzati in attrezzature da laboratorio ad alte prestazioni, inclusi mantelli riscaldanti, piastre riscaldanti e forni, progettati per darti un controllo esatto sulla temperatura e sul trasferimento di calore. Sia che tu stia sviluppando nuovi materiali o eseguendo saggi critici, le nostre soluzioni ti aiutano a ottenere risultati più rapidi, più consistenti e più sicuri. Contatta i nostri esperti oggi stesso per trovare la soluzione di riscaldamento perfetta per le esigenze uniche del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è la qualità dell'acqua per il forno a induzione? Garantisci una fusione sicura ed efficiente con il refrigerante giusto

- Cos'è il processo VAR dell'acciaio? Ottenere purezza e prestazioni superiori per componenti critici

- È possibile fondere l'alluminio con una bobina a induzione? Una guida alla fusione efficiente e ad alta purezza

- Qual è la funzione della fusione a induzione sotto vuoto? Preparazione di precisione per leghe modello Ni–20Cr–5Al

- Perché si utilizza l'alta frequenza nei forni a induzione? Per un riscaldamento dei metalli preciso, efficiente e pulito

- Di cosa si avvale un forno a induzione? Sfruttare l'induzione elettromagnetica per una fusione pulita ed efficiente

- Qual è la funzione principale di un forno a induzione sotto vuoto nella preparazione dell'acciaio T91 contenente silicio?

- Quali sono gli svantaggi del forno a induzione? Comprendere i limiti della fusione ad alta velocità