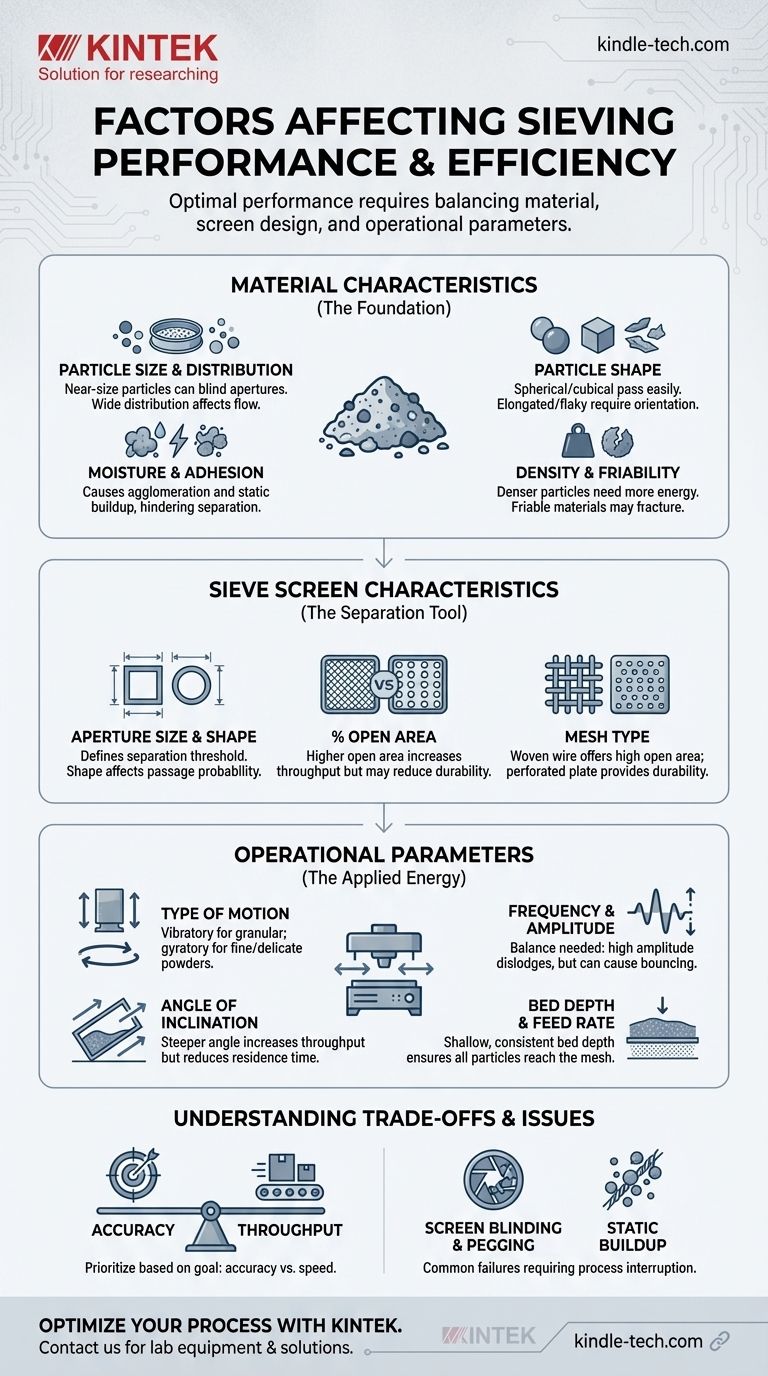

Ottenere prestazioni di vagliatura ottimali è una questione di controllo dell'interazione tra tre elementi fondamentali: le proprietà fisiche del materiale da separare, il design del setaccio stesso e i parametri operativi della macchina vagliatrice. Il principio fondamentale è creare un movimento relativo tra le particelle e il setaccio, ma l'efficienza dipende da come questi fattori sono bilanciati per massimizzare la probabilità che le particelle di dimensioni corrette passino attraverso le aperture della maglia.

L'efficienza della vagliatura non è determinata da una singola impostazione, ma da un sistema dinamico. La vera ottimizzazione deriva dalla comprensione di come la natura del materiale, la geometria del setaccio e l'input energetico della macchina interagiscono per facilitare o impedire la separazione delle particelle.

Caratteristiche del materiale: le basi della vagliatura

Le proprietà del materiale che si sta cercando di separare sono le variabili più critiche e spesso meno controllabili. Esse dettano l'approccio che si deve adottare per tutti gli altri parametri.

Dimensione e distribuzione delle particelle

L'intervallo di dimensioni delle particelle nel campione, noto come sua distribuzione, influisce direttamente sulle prestazioni. Un campione con un'alta concentrazione di particelle molto vicine alla dimensione dell'apertura (particelle di dimensioni prossime) è molto più difficile da vagliare in modo efficiente.

Queste particelle di dimensioni prossime tendono a bloccare o "accecare" le aperture, riducendo l'area aperta disponibile per il passaggio di altre particelle.

Forma delle particelle

La forma delle particelle influisce in modo significativo sulla loro capacità di passare attraverso la maglia del setaccio. Le particelle sferiche o cubiche hanno una probabilità molto più alta di passare attraverso un'apertura rispetto alle particelle allungate, piatte o irregolari.

Le particelle aghiformi o lamellari possono passare solo se orientate correttamente, richiedendo un tempo di permanenza maggiore sul setaccio per ottenere una separazione adeguata.

Contenuto di umidità e adesione

L'umidità eccessiva è una causa primaria di scarse prestazioni di vagliatura. Essa fa sì che le particelle fini si agglomerino, o si attacchino insieme, formando grumi più grandi che non possono passare attraverso la maglia.

Allo stesso modo, l'elettricità statica può far sì che le polveri fini e secche aderiscano ai fili e al telaio del setaccio, impedendo una separazione efficace.

Densità e friabilità del materiale

Le particelle più pesanti e dense rispondono in modo diverso alle vibrazioni rispetto a quelle più leggere e potrebbero richiedere più energia per essere stratificate correttamente.

La friabilità, o la tendenza di un materiale a rompersi in pezzi più piccoli, è anch'essa una preoccupazione. Un'azione di vagliatura eccessivamente aggressiva può fratturare le particelle fragili, alterando la distribuzione delle dimensioni delle particelle e corrompendo i risultati.

Caratteristiche del setaccio: lo strumento di separazione

Il design fisico del setaccio è lo strumento che esegue la separazione. Le sue specifiche devono essere abbinate sia al materiale che al risultato desiderato.

Dimensione e forma dell'apertura

Questa è la caratteristica più fondamentale, che definisce la soglia di dimensione per la separazione. L'accuratezza di queste aperture è fondamentale per le applicazioni di controllo qualità.

Sebbene le aperture quadrate siano le più comuni, esistono altre forme per applicazioni specifiche. La chiave è la coerenza su tutta la superficie del setaccio.

Percentuale di area aperta

Si riferisce alla proporzione della superficie del setaccio che è costituita da fori rispetto al filo o al materiale solido. Una percentuale maggiore di area aperta consente una maggiore capacità e una maggiore produttività.

Tuttavia, un'area aperta maggiore, spesso ottenuta con fili più sottili, può andare a scapito della durata e della longevità del setaccio.

Tipo di maglia (tessuta vs. perforata)

La maglia metallica tessuta è lo standard per la maggior parte delle vagliature di laboratorio e industriali, offrendo un'elevata area aperta. I setacci a piastra perforata hanno fori rotondi o quadrati punzonati in una lamiera solida, offrendo una durata superiore per materiali abrasivi ma con un'area aperta inferiore.

Parametri operativi: l'energia applicata

Il modo in cui si utilizza l'attrezzatura di vagliatura determina l'energia e il movimento applicati al materiale. Qui si ha il controllo più diretto per ottimizzare il processo.

Tipo di movimento

Il riferimento al "movimento verticale o orizzontale" indica diverse azioni di vagliatura. Il movimento vibratorio (battitura verticale e scuotimento orizzontale) è comune per i materiali granulari. Il movimento giratorio (un movimento circolare sul piano orizzontale) è più delicato e spesso utilizzato per polveri fini o delicate per prevenire rotture.

Frequenza e ampiezza

La frequenza è la velocità della vibrazione, mentre l'ampiezza è l'intensità o la distanza del movimento. Un equilibrio è cruciale.

Un'elevata ampiezza aiuta a staccare le particelle bloccate ma può far rimbalzare il materiale fine troppo in alto, riducendo le sue possibilità di trovare un'apertura. Una bassa ampiezza potrebbe non fornire energia sufficiente per stratificare il letto di materiale.

Angolo di inclinazione

Per i processi di vagliatura continua, l'angolo del piano del setaccio influisce sulla velocità con cui il materiale si muove su di esso. Un angolo più ripido aumenta la produttività ma riduce il tempo di permanenza, potenzialmente abbassando l'accuratezza della separazione.

Profondità del letto e velocità di alimentazione

La quantità di materiale sul setaccio in un dato momento è la profondità del letto. Se è troppo profonda, le particelle in cima non hanno mai la possibilità di raggiungere la superficie del setaccio.

Il controllo della velocità di alimentazione per mantenere una profondità del letto bassa e costante è uno dei modi più efficaci per garantire che ogni particella sia messa alla prova dalle aperture del setaccio, massimizzando l'efficienza.

Comprendere i compromessi e i problemi comuni

La vagliatura perfetta è un ideale. In pratica, è necessario gestire una serie di priorità contrastanti e problemi comuni.

Accuratezza vs. produttività

Questo è il compromesso più fondamentale. Ottenere una separazione molto precisa e accurata richiede più tempo sul setaccio e una velocità di alimentazione inferiore. Spingere per la massima produttività (tonnellate all'ora) comporta quasi sempre un sacrificio nell'efficienza di separazione.

Accecamento e intasamento del setaccio

Queste sono le due principali modalità di guasto del setaccio. L'accecamento si verifica quando particelle di dimensioni prossime rimangono bloccate nelle aperture, bloccandole. L'intasamento si verifica quando una particella di dimensioni eccessive e irregolare (come una scheggia) si incastra in un'apertura.

Entrambi i fenomeni riducono drasticamente l'area aperta e l'efficienza del setaccio, richiedendo l'interruzione del processo per la pulizia.

Accumulo di elettricità statica

Per le polveri fini e non conduttive, l'elettricità statica può essere un problema significativo. Essa fa sì che le particelle si respingano a vicenda e si attacchino ai fili del setaccio, ostacolando gravemente le prestazioni. La messa a terra dell'attrezzatura e il controllo dell'umidità possono aiutare a mitigare questo problema.

Fare la scelta giusta per il proprio obiettivo

La strategia operativa dovrebbe essere dettata dal vostro obiettivo primario.

- Se il vostro obiettivo principale è massimizzare l'accuratezza per il controllo qualità: Date priorità a una velocità di alimentazione inferiore, selezionate il tipo di movimento giusto per il vostro materiale ed eseguite controlli regolari per l'accecamento del setaccio.

- Se il vostro obiettivo principale è massimizzare la produttività: Ottimizzate per una maggiore percentuale di area aperta nel vostro setaccio e regolate finemente l'angolo e la vibrazione del setaccio per spostare il materiale rapidamente mantenendo una separazione accettabile.

- Se il vostro obiettivo principale è risolvere problemi di scarsa separazione: Iniziate esaminando il materiale per eccesso di umidità o elettricità statica, quindi controllate l'accecamento del setaccio e, infine, sperimentate la regolazione dell'ampiezza e della frequenza della macchina.

Valutando sistematicamente questi fattori, è possibile passare da un approccio di forza bruta a un processo di separazione controllato e altamente efficiente.

Tabella riassuntiva:

| Categoria fattore | Considerazioni chiave |

|---|---|

| Caratteristiche del materiale | Dimensione e forma delle particelle, contenuto di umidità, adesione, densità, friabilità |

| Design del setaccio | Dimensione e forma dell'apertura, percentuale di area aperta, tipo di maglia (tessuta vs. perforata) |

| Parametri operativi | Tipo di movimento, frequenza e ampiezza, angolo di inclinazione, profondità del letto e velocità di alimentazione |

Lotti con risultati di vagliatura incoerenti o bassa produttività? Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni su misura per le tue specifiche esigenze di laboratorio, sia per un controllo qualità preciso che per una produzione ad alto volume. Lascia che ti aiutiamo a selezionare i setacci giusti e a ottimizzare il tuo processo per la massima accuratezza ed efficienza. Contatta KINTEL oggi stesso per una consulenza!

Guida Visiva

Prodotti correlati

- Vagli da Laboratorio e Setacciatrici

- Macchina setacciatrice vibrante da laboratorio Setaccio vibrante a battente

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Mulino a Sfere Laboratorio Vibrante ad Alta Energia Tipo Monotank

Domande frequenti

- Perché l'analisi granulometrica tramite setacciatura è importante? Garantire qualità e prestazioni costanti dei materiali

- Perché un setaccio vibrante di precisione è essenziale per la ricerca sulla lisciviazione dei metalli? Ottimizza la tua analisi granulometrica

- Qual è il ruolo dei setacci standard nella preparazione di rottami d'oro per studi di cinetica di lisciviazione?

- Qual è lo scopo principale dell'uso di setacci standard? Ottimizzare l'uniformità delle particelle per una preparazione di catalizzatori di alta qualità

- Come vengono utilizzati gli setacciatori vibranti e i setacci standard per analizzare gli effetti della torrefazione della biomassa? Ottimizzare la macinabilità