Il tempo di setacciatura corretto non è un numero fisso. È la durata specifica necessaria per ottenere un risultato stabile e ripetibile per il tuo materiale unico. Sebbene un punto di partenza comune sia di 10-15 minuti, il tempo ottimale deve essere trovato attraverso un semplice test di determinazione del punto finale, in cui si continua a setacciare finché la quantità di materiale che passa attraverso ogni setaccio diventa trascurabile.

L'obiettivo dell'analisi al setaccio non è rispettare un tempo di funzionamento specifico, ma raggiungere la stabilità del punto finale—il punto in cui un'ulteriore agitazione non modifica in modo significativo la distribuzione granulometrica. La tua attenzione dovrebbe essere rivolta a trovare questo punto finale per il tuo materiale, non ad aderire a un tempo generico.

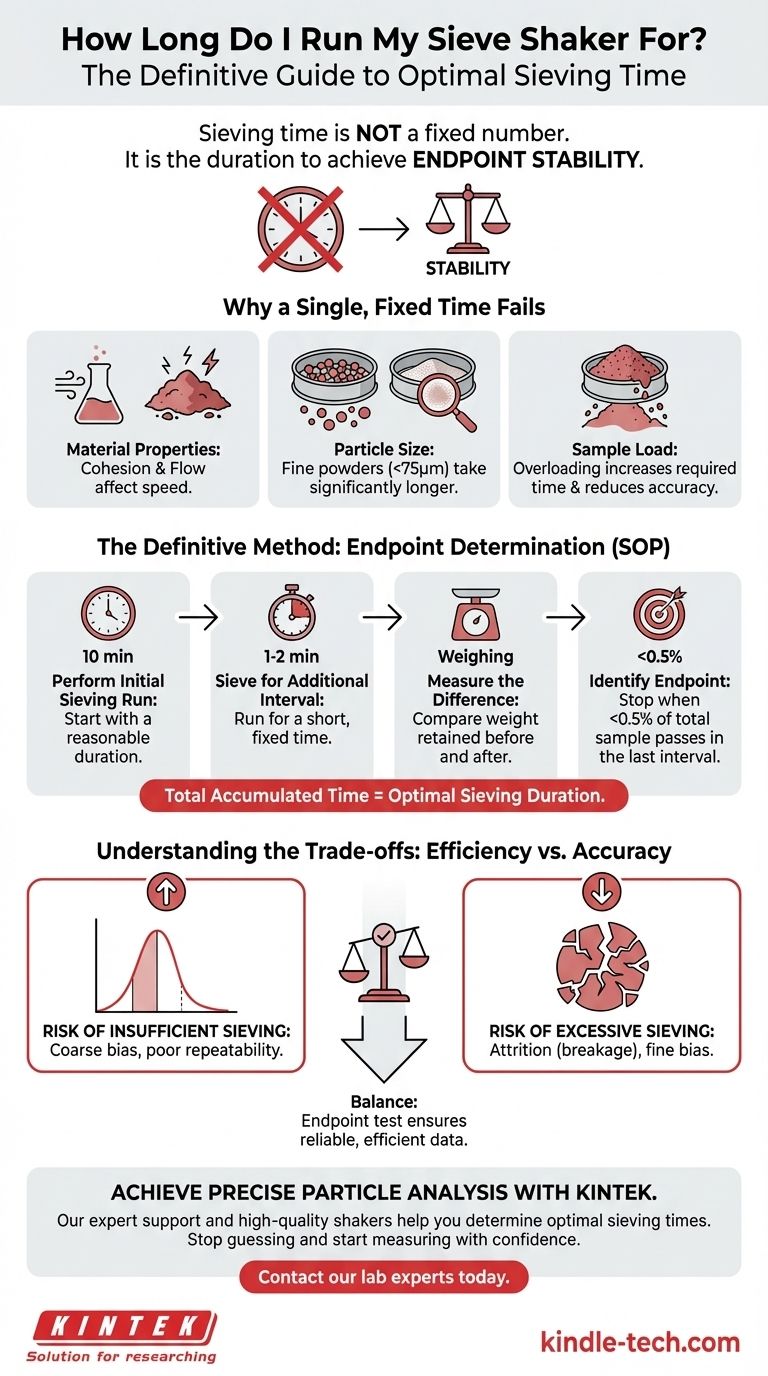

Perché un tempo unico e fisso fallisce

Affidarsi a un tempo generico come "15 minuti" per tutti i materiali è una fonte comune di errore. La durata ideale è una funzione delle caratteristiche fisiche del materiale e dei parametri di prova.

Il ruolo delle proprietà del materiale

Le proprietà uniche di un materiale influenzano notevolmente il tempo necessario affinché le particelle trovino aperture nella maglia del setaccio. Le particelle dense, sferiche e a flusso libero si separeranno molto più velocemente rispetto alle polveri coesive, angolari o a bassa densità, soggette all'adesione statica.

L'impatto della dimensione delle particelle

Le polveri fini (tipicamente inferiori a 75 micron) richiedono molto più tempo per separarsi. Forze come la coesione e l'adesione diventano molto più forti della gravità, facendo sì che le particelle si aggreghino e ostruiscano la maglia del setaccio. Questi materiali spesso richiedono un agitatore che combini un movimento orizzontale e verticale (a percussione) per rompere gli agglomerati.

L'influenza del carico del campione

Sovraccaricare un setaccio è un errore critico. Quando il setaccio è troppo pieno, lo strato di materiale è troppo profondo perché ogni particella abbia una possibilità equa di incontrare un'apertura. Ciò aumenta drasticamente il tempo di setacciatura richiesto e produce risultati imprecisi e inaffidabili.

Il metodo definitivo: determinazione del punto finale

Per stabilire un tempo di setacciatura scientificamente valido e ripetibile, è necessario eseguire un test di determinazione del punto finale. Questo è il metodo standard del settore per creare una Procedura Operativa Standard (SOP).

Passaggio 1: Eseguire una corsa di setacciatura iniziale

Iniziare con un campione di dimensioni adeguate del proprio materiale. Far funzionare l'agitatore per una durata iniziale ragionevole, come 10 minuti, e quindi pesare attentamente il materiale trattenuto su ciascun setaccio.

Passaggio 2: Setacciare per un intervallo aggiuntivo

Senza rimuovere il materiale, rimettere la pila di setacci sull'agitatore e azionarla per un intervallo fisso più breve, tipicamente da 1 a 2 minuti.

Passaggio 3: Misurare la differenza

Pesare nuovamente il materiale su ciascun setaccio. Confrontare questo nuovo peso con la misurazione del passaggio precedente. Calcolare la percentuale di materiale che è passata attraverso ciascun setaccio durante quell'ultimo intervallo.

Passaggio 4: Identificare il punto finale

Il punto finale viene raggiunto quando la quantità di materiale che passa attraverso un dato setaccio durante l'ultimo intervallo è inferiore a un limite predeterminato. Uno standard comune del settore è quando tale quantità è inferiore allo 0,5% del peso totale iniziale del campione. Il tempo totale accumulato è ora la durata di setacciatura ottimale per questo materiale.

Comprendere i compromessi

La scelta di un tempo di setacciatura è un equilibrio tra efficienza e accuratezza. Comprendere le conseguenze di un errore è fondamentale per l'integrità dei dati.

Il rischio di setacciatura insufficiente

Questo è il fallimento più comune. Una setacciatura incompleta significa che le particelle più grossolane non hanno avuto abbastanza tempo per passare attraverso i setacci appropriati. Ciò distorce i risultati, mostrando una distribuzione più grossolana rispetto alla realtà, e porta a una scarsa ripetibilità.

Il rischio di setacciatura eccessiva

Per i materiali friabili o fragili, agitare troppo a lungo può causare attrito, dove le particelle stesse si rompono. Ciò crea artificialmente più particelle fini, distorcendo la distribuzione verso l'estremità più fine e rappresentando in modo errato il campione originale.

L'equilibrio tra velocità e accuratezza

Sebbene un'analisi più rapida sia sempre desiderabile per l'efficienza operativa, non può avvenire a scapito dell'accuratezza. Il test del punto finale è il metodo definitivo per trovare l'equilibrio ideale, garantendo che i dati siano sia affidabili che prodotti in modo efficiente.

Impostazione della procedura operativa standard

Una volta che hai utilizzato il metodo di determinazione del punto finale per trovare il tempo ottimale per un materiale specifico, devi usarlo in modo coerente. Questa è la base per un controllo qualità affidabile.

- Se la tua attenzione principale è stabilire un nuovo protocollo di controllo qualità: Esegui un test completo di determinazione del punto finale per trovare il tempo di setacciatura scientificamente supportato per il tuo materiale specifico.

- Se la tua attenzione principale è il test di produzione di routine: Utilizza il tempo predeterminato dal tuo protocollo stabilito in modo coerente per ogni test per garantire la comparabilità tra i lotti.

- Se stai lavorando con un materiale sconosciuto o friabile: Esegui un test del punto finale partendo da intervalli più brevi (ad esempio, 5 minuti seguiti da controlli di 1 minuto) per evitare l'attrito delle particelle.

Concentrandoti sulla stabilità del punto finale anziché su un timer generico, ti assicuri che la tua analisi granulometrica sia accurata e difendibile.

Tabella riassuntiva:

| Fattore | Impatto sul tempo di setacciatura |

|---|---|

| Proprietà del materiale | Le polveri coesive richiedono più tempo di quelle a flusso libero. |

| Dimensione delle particelle | Le particelle fini (<75 micron) richiedono molto più tempo. |

| Carico del campione | Il sovraccarico aumenta drasticamente il tempo richiesto. |

| Criterio del punto finale | La setacciatura si interrompe quando passa <0,5% del materiale per intervallo. |

Ottieni un'analisi granulometrica precisa e ripetibile con KINTEK.

La nostra gamma di agitatori per setacci di alta qualità e il supporto di esperti ti assicurano di poter determinare in modo efficiente il tempo di setacciatura ottimale per i tuoi materiali unici, dalle polveri fini agli aggregati grossolani. Smetti di indovinare e inizia a misurare con fiducia.

Contatta oggi stesso i nostri esperti di attrezzature da laboratorio per discutere la tua applicazione specifica e trovare la soluzione di setacciatura perfetta per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Vagli da Laboratorio e Setacciatrici

- Macchina setacciatrice vibrante da laboratorio Setaccio vibrante a battente

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

Domande frequenti

- Come contribuisce uno shaker rotante a temperatura costante alla valutazione delle nanoparticelle di ferro? Ottimizzare la degradazione dei coloranti

- Quali sono i componenti di un vaglio vibrante? Svelare l'anatomia della separazione di precisione delle particelle

- Qual è il ruolo di uno shaker a temperatura costante negli esperimenti di adsorbimento in batch? Punti chiave per l'efficienza di laboratorio

- Come funziona un vagliatore meccanico? Ottieni un'analisi precisa della granulometria

- Perché è necessario un sistema di setacciatura standard da laboratorio per i compositi di scaglie di grafite anisotropica? Garantire la massima precisione.

- Quali sono i pericoli di un setacciatore? Evita costosi errori di dati nel tuo laboratorio

- Come contribuiscono i classificatori ad aria o le vagliatrici alla pirolisi del metano? Raffinazione del nerofumo per il successo sul mercato

- Quali fattori influenzano l'analisi granulometrica mediante setacciatura? Variabili chiave per risultati accurati