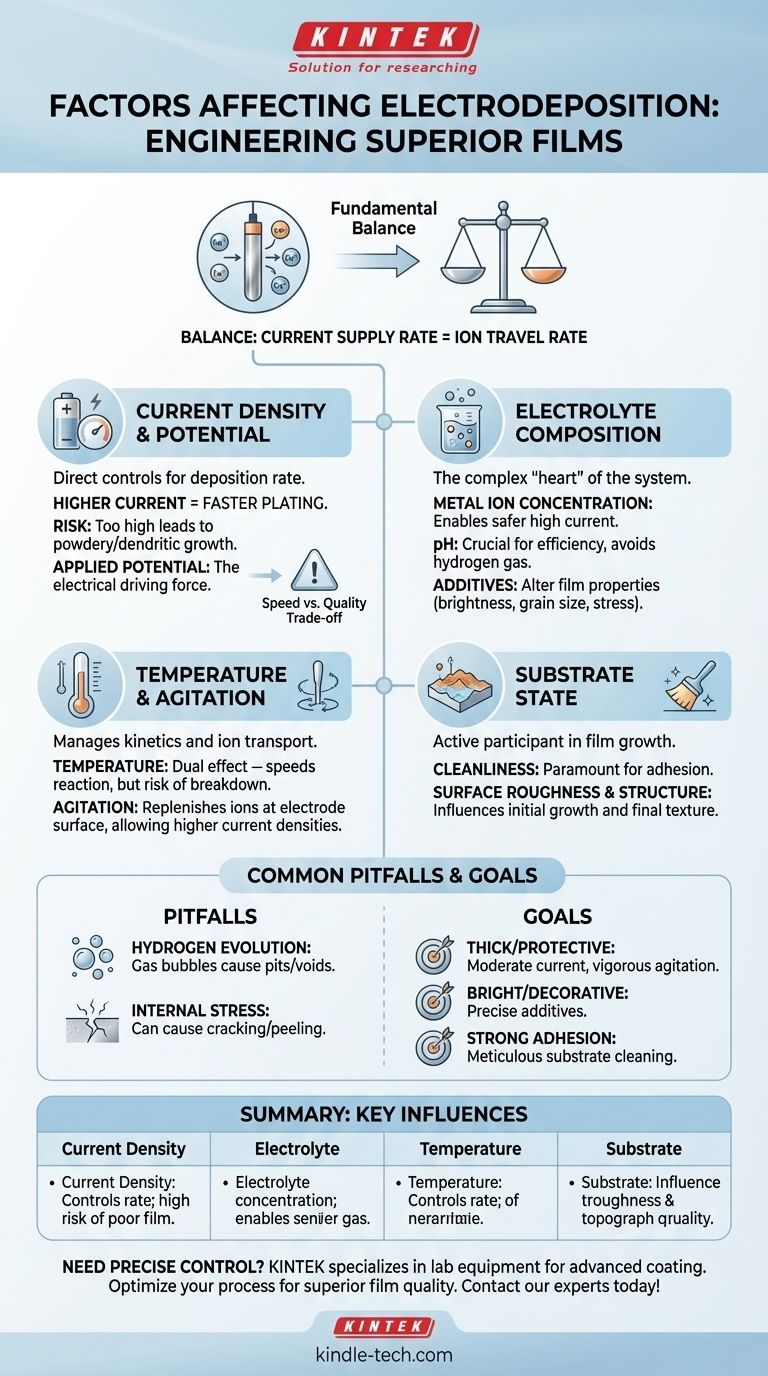

Nella sua essenza, la qualità e le caratteristiche di un film creato tramite elettrodeposizione sono controllate da quattro fattori principali: densità di corrente, composizione dell'elettrolita, temperatura e stato fisico del substrato. Queste variabili agiscono in concerto per determinare la velocità di deposizione, la struttura del rivestimento finale e la sua adesione alla superficie.

Il successo di qualsiasi processo di elettrodeposizione dipende da un equilibrio fondamentale: la velocità con cui si fornisce corrente elettrica deve essere bilanciata dalla velocità con cui gli ioni metallici possono viaggiare attraverso l'elettrolita fino alla superficie dell'elettrodo. Quando questo equilibrio viene interrotto, la qualità del rivestimento si deteriora rapidamente.

Il Ruolo della Corrente e del Potenziale

I parametri elettrici applicati sono i controlli più diretti sulla velocità di deposizione. Agiscono come il motore che guida l'intero processo.

Densità di Corrente: Il Passo della Deposizione

La densità di corrente, misurata in ampere per centimetro quadrato (A/cm²), governa direttamente la velocità con cui il film metallico si accumula. Una densità di corrente più elevata forza la deposizione di più ioni metallici per unità di tempo, aumentando la velocità di placcatura.

Il Rischio di Superare il Limite

Tuttavia, esiste un limite critico. Se la densità di corrente è troppo elevata, gli ioni vengono consumati sull'elettrodo più velocemente di quanto possano essere reintegrati dall'elettrolita. Ciò porta a crescite di scarsa qualità, polverose o dendritiche (a forma di albero) invece di un film liscio e denso.

Potenziale Applicato come Forza Trainante

Il potenziale applicato (tensione) è la forza elettrica che guida la corrente. In molti sistemi, si controlla il potenziale e si misura la corrente risultante. Il potenziale richiesto è influenzato dall'intero sistema, inclusa la resistenza dell'elettrolita e le reazioni specifiche che avvengono su entrambi gli elettrodi.

L'Elettrolita: Il Cuore del Sistema

Il bagno elettrolitico è molto più di una semplice fonte di metallo. La sua chimica specifica è forse l'aspetto più complesso e influente del processo.

Concentrazione di Ioni Metallici

Una maggiore concentrazione degli ioni metallici desiderati nella soluzione consente di utilizzare in sicurezza densità di corrente più elevate. Assicura che una scorta pronta di ioni sia disponibile vicino alla superficie dell'elettrodo, prevenendo l'esaurimento e mantenendo la qualità del rivestimento a velocità di deposizione più rapide.

L'Impatto Critico del pH

Il pH del bagno elettrolitico è cruciale. Può influenzare la forma chimica degli ioni metallici e influire sull'efficienza della deposizione. Un pH errato può promuovere reazioni secondarie indesiderate, in particolare l'evoluzione di idrogeno gassoso.

Additivi e Brillanti

Vengono spesso aggiunte all'elettrolita piccole quantità di specifici composti organici o inorganici. Questi agenti possono alterare drasticamente le proprietà del film, controllando la dimensione dei grani, aumentando la brillantezza, migliorando la spianatura e alleviando lo stress interno nel deposito.

Fattori Ambientali e Fisici

Le condizioni fisiche dell'ambiente di deposizione giocano un ruolo significativo nella gestione del trasporto degli ioni e della cinetica generale della reazione.

Effetto Duplice della Temperatura

L'aumento della temperatura generalmente aumenta la conducibilità dell'elettrolita e accelera le velocità di reazione, il che può essere vantaggioso. Tuttavia, temperature eccessivamente elevate possono anche accelerare la decomposizione degli additivi o aumentare la velocità di reazioni secondarie indesiderate.

Agitazione e Trasporto di Massa

Mescolare l'elettrolita, meccanicamente o tramite flusso di soluzione, è fondamentale per ottenere rivestimenti uniformi. L'agitazione assicura che lo strato di soluzione adiacente all'elettrodo venga costantemente rifornito di ioni metallici, consentendo l'uso di densità di corrente più elevate senza sacrificare la qualità.

L'Influenza del Substrato

La superficie che viene rivestita, o il substrato, non è un partecipante passivo. La sua pulizia è fondamentale per una buona adesione. Inoltre, la rugosità superficiale e la struttura cristallina del materiale possono influenzare le fasi iniziali della crescita del film e la consistenza finale del rivestimento.

Errori Comuni da Evitare

Ottenere un rivestimento perfetto richiede di navigare attraverso una serie di compromessi comuni e potenziali modalità di fallimento.

Velocità vs. Qualità

Il compromesso più fondamentale è tra la velocità di deposizione e la qualità del film risultante. Spingere per una placcatura più veloce aumentando la densità di corrente comporta quasi sempre un costo in termini di levigatezza, densità e adesione se gli altri fattori non vengono regolati per compensare.

Evoluzione di Idrogeno

Una reazione secondaria comune e altamente dirompente è la riduzione dell'acqua o degli ioni H+ per formare gas idrogeno. Questo processo consuma corrente che altrimenti andrebbe alla deposizione del metallo, riducendo l'efficienza. Peggio ancora, le bolle di gas che si formano sulla superficie creano fosse e vuoti, compromettendo gravemente l'integrità del rivestimento.

Stress Interno

Man mano che un film viene depositato, può sviluppare tensioni interne, sia compressive che tensile. Alti livelli di stress possono causare la rottura del rivestimento, il distacco dal substrato o persino la deformazione del substrato stesso. Questo viene spesso gestito attraverso un'attenta selezione di additivi e condizioni operative.

Fare la Scelta Giusta per il Tuo Obiettivo

Controllando deliberatamente questi fattori, puoi ingegnerizzare un film con proprietà specifiche.

- Se il tuo obiettivo principale è un rivestimento spesso e protettivo: Dai priorità a una densità di corrente moderata con agitazione vigorosa per garantire una fornitura costante e ininterrotta di ioni metallici.

- Se il tuo obiettivo principale è una finitura decorativa e brillante: Il tuo controllo sull'elettrolita, in particolare sulla miscela precisa di additivi e brillanti, sarà il fattore più critico.

- Se il tuo obiettivo principale è una forte adesione per applicazioni prestazionali: Una pulizia meticolosa del substrato e la preparazione della superficie sono prerequisiti non negoziabili per il successo.

Controllando sistematicamente queste variabili interconnesse, puoi passare dal semplice rivestimento di una superficie all'ingegnerizzazione di un materiale con esattamente le proprietà richieste dalla tua applicazione.

Tabella Riassuntiva:

| Fattore | Influenza Chiave sull'Elettrodeposizione |

|---|---|

| Densità di Corrente | Controlla la velocità di deposizione; troppo alta causa film scadenti e polverosi. |

| Composizione dell'Elettrolita | Determina la fornitura di ioni metallici, l'equilibrio del pH e gli effetti degli additivi. |

| Temperatura | Influenza la cinetica di reazione e la conducibilità dell'elettrolita. |

| Stato del Substrato | Influenza la crescita iniziale del film, l'adesione e la consistenza finale. |

Hai bisogno di un controllo preciso sul tuo processo di elettrodeposizione? KINTEK è specializzata in apparecchiature da laboratorio e materiali di consumo per applicazioni avanzate di rivestimento di materiali. Le nostre soluzioni ti aiutano a ottimizzare la densità di corrente, la composizione dell'elettrolita e la temperatura per una qualità, adesione e prestazioni superiori del film. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le sfide specifiche di rivestimento del tuo laboratorio!

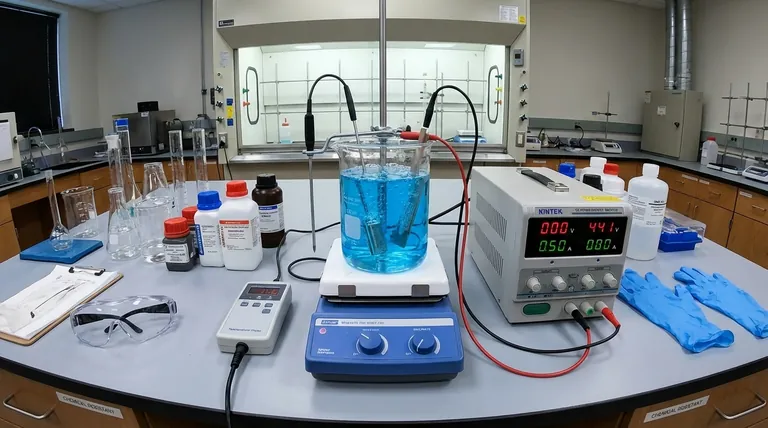

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Elettrodo a foglio di platino per applicazioni di laboratorio e industriali

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Vagli da Laboratorio e Setacciatrici

Domande frequenti

- Qual è il ruolo del sistema HF-CVD nella preparazione degli elettrodi BDD? Soluzioni scalabili per la produzione di diamanti drogati con boro

- Come funziona un reattore a deposizione chimica da vapore a filamento caldo (HFCVD)? Guida esperta alla fabbricazione di film di diamante

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD

- Come vengono introdotti i reagenti nella camera di reazione durante un processo CVD? Padroneggiare i sistemi di erogazione dei precursori

- Cos'è la deposizione chimica da fase vapore a filamento caldo di diamante? Una guida ai rivestimenti di diamante sintetico