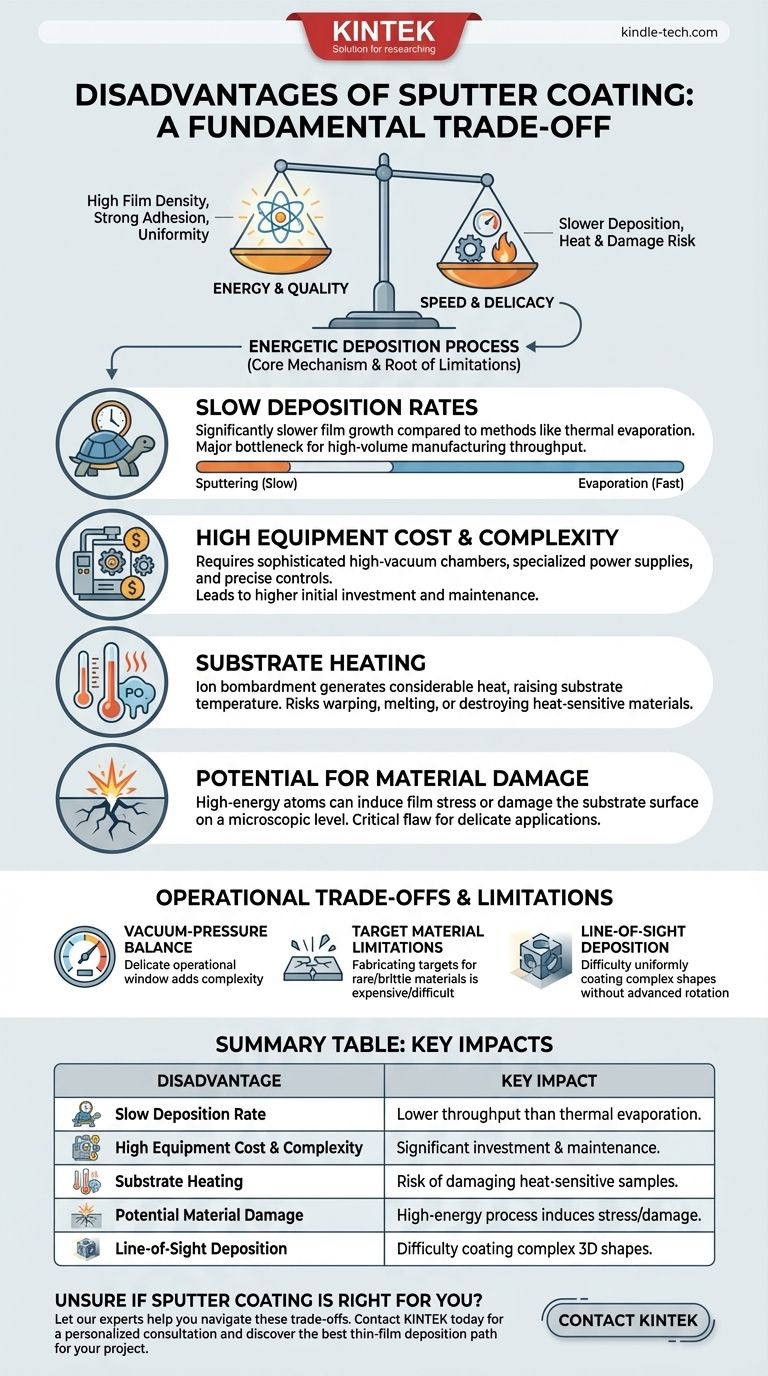

Sebbene sia estremamente efficace per produrre film sottili di alta qualità, il rivestimento a sputtering non è privo di inconvenienti. I suoi principali svantaggi derivano dalle velocità di deposizione più lente rispetto ad altri metodi, dalla maggiore complessità e costo delle apparecchiature e dal potenziale di riscaldamento indesiderato del substrato. La natura energetica del processo, che conferisce ai film sputterati una superiore adesione e densità, può anche indurre stress o danni a materiali sensibili.

I maggiori punti di forza dello sputtering, ovvero l'alta densità del film, la forte adesione e l'uniformità, sono il risultato diretto del suo processo di deposizione energetico, atomo per atomo. Tuttavia, questa stessa natura energetica è la fonte dei suoi principali inconvenienti: velocità inferiori e potenziale danno termico ai substrati sensibili.

Un compromesso fondamentale: energia contro delicatezza

Per comprendere gli svantaggi del rivestimento a sputtering, dobbiamo prima apprezzarne il meccanismo centrale. Il processo è intrinsecamente energetico, il che è sia il suo più grande vantaggio sia la radice dei suoi limiti.

Il principio della deposizione energetica

Lo sputtering utilizza ioni energizzati (tipicamente argon) in un vuoto per bombardare un materiale bersaglio. Questa collisione ad alta energia espelle fisicamente atomi dal bersaglio, che poi viaggiano e si depositano su un substrato, formando un film sottile.

La fonte dei suoi punti di forza

Questa deposizione energetica, atomo per atomo, è il motivo per cui lo sputtering produce film con adesione superiore, alta densità ed eccellente uniformità. Gli atomi arrivano al substrato con una significativa energia cinetica, consentendo loro di formare uno strato denso e durevole che altri metodi faticano a ottenere.

I principali svantaggi del rivestimento a sputtering

Le stesse caratteristiche che producono film di alta qualità creano anche limitazioni pratiche e fisiche che devono essere considerate per qualsiasi applicazione.

Lentezza dei tassi di deposizione

Poiché il materiale viene espulso a livello atomico, la velocità complessiva di crescita del film è spesso significativamente più lenta rispetto ad altri metodi, come l'evaporazione termica. Questo può rappresentare un collo di bottiglia importante negli ambienti di produzione ad alto volume in cui la produttività è una metrica critica.

Costo e complessità elevati delle apparecchiature

I sistemi di sputtering sono macchine sofisticate. Richiedono una camera ad alto vuoto, alimentatori DC o RF ad alta tensione specializzati per generare il plasma e controllori di flusso di gas precisi. Questa complessità comporta costi di investimento iniziali e di manutenzione più elevati rispetto alle tecniche di rivestimento più semplici.

Riscaldamento del substrato

Il bombardamento costante del bersaglio da parte degli ioni e del plasma stesso genera calore considerevole. Questa energia viene trasferita al substrato, il che può aumentarne significativamente la temperatura. Questo è un grande svantaggio quando si lavora con materiali sensibili al calore come polimeri, plastiche o campioni biologici, che possono deformarsi, sciogliersi o essere distrutti.

Potenziale di danno al materiale

L'alta energia degli atomi depositanti può essere un'arma a doppio taglio. Sebbene promuova l'adesione, può anche indurre stress nel film in crescita o danneggiare la superficie del substrato a livello microscopico. Per le applicazioni che richiedono una struttura cristallina perfetta e priva di danni, come nei semiconduttori avanzati, questo può essere un difetto critico.

Comprendere i compromessi operativi

Oltre agli inconvenienti principali, diversi fattori operativi introducono ulteriori compromessi che richiedono una gestione attenta.

L'equilibrio vuoto-pressione

Lo sputtering richiede un equilibrio delicato. La camera deve trovarsi a una pressione sufficientemente bassa (un vuoto) affinché gli atomi sputterati viaggino liberamente, ma a una pressione sufficientemente alta per sostenere il plasma di argon. Mantenere questa stretta finestra operativa aumenta la complessità del processo.

Limitazioni del materiale bersaglio

Il processo richiede che il materiale di rivestimento sia fabbricato in un bersaglio solido e di elevata purezza. Per alcuni materiali fragili, rari o difficili da lavorare, creare un bersaglio di sputtering adatto può essere proibitivamente costoso o tecnicamente impegnativo.

Deposizione a linea di vista

Sebbene le particelle sputterate non siano influenzate dalla gravità, il processo è ancora fondamentalmente a linea di vista. Rivestire forme tridimensionali complesse con sottosquadri o superfici nascoste in modo uniforme è difficile senza una sofisticata rotazione del substrato multi-asse, aggiungendo ulteriore complessità al sistema.

Fare la scelta giusta per il tuo obiettivo

La selezione di un metodo di deposizione richiede di ponderare la necessità della qualità del film rispetto ai vincoli pratici come velocità, costo e compatibilità del substrato.

- Se la tua priorità principale è l'alta qualità del film e l'adesione: Lo sputtering è spesso la scelta superiore, a condizione che tu possa gestire la velocità più lenta e il potenziale di riscaldamento del substrato.

- Se la tua priorità principale è l'alta produttività e un costo inferiore: Dovresti valutare metodi alternativi come l'evaporazione termica o la galvanostegia, che possono offrire una migliore velocità ed economia per applicazioni meno esigenti.

- Se stai lavorando con substrati delicati o sensibili al calore: Procedi con cautela, poiché potresti aver bisogno di sistemi di raffreddamento specializzati o dovresti prendere seriamente in considerazione tecniche di deposizione meno energetiche.

In definitiva, comprendere questi compromessi è la chiave per sfruttare la potenza del rivestimento a sputtering dove conta di più.

Tabella riassuntiva:

| Svantaggio | Impatto chiave |

|---|---|

| Lenta velocità di deposizione | Produttività inferiore rispetto a metodi come l'evaporazione termica. |

| Costo e complessità elevati delle apparecchiature | Investimento iniziale e manutenzione significativi per sistemi di vuoto e alimentatori. |

| Riscaldamento del substrato | Rischio di danneggiare materiali sensibili al calore come polimeri o campioni biologici. |

| Potenziale danno al materiale | Il processo ad alta energia può indurre stress nel film o danneggiare substrati delicati. |

| Deposizione a linea di vista | Difficoltà nel rivestire uniformemente forme 3D complesse senza sistemi di rotazione avanzati. |

Non sei sicuro che lo sputtering sia adatto ai materiali specifici e alle esigenze di produttività del tuo laboratorio?

Gli svantaggi di costi elevati, velocità ridotta e riscaldamento del substrato sono significativi, ma lo sono anche i vantaggi di adesione e densità del film superiori. La scelta giusta dipende dalla tua applicazione precisa. KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio, servendo le esigenze di laboratorio con consulenza esperta e soluzioni su misura.

Lascia che i nostri esperti ti aiutino a navigare in questi compromessi. Possiamo aiutarti a determinare la tecnica di deposizione di film sottili ottimale per la tua ricerca o i tuoi obiettivi di produzione, assicurandoti di ottenere la qualità di cui hai bisogno senza costi o complessità inutili.

Contatta KINTEK oggi stesso per una consulenza personalizzata e scopri il percorso migliore per il tuo progetto.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barchetta di evaporazione per materia organica

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Cos'è il metodo CVD per i materiali 2D? Padroneggia la Sintesi Scalabile e di Alta Qualità

- Qual è il principio del metodo CVD? Padroneggiare la deposizione di film sottili a livello atomico

- Cos'è il metodo di deposizione chimica da fase vapore (CVD) per i nanomateriali? Costruire atomo per atomo con controllo preciso

- Cos'è il metodo di deposizione chimica da vapore per la sintesi di CNT? Una guida alla crescita di nanotubi di alta qualità

- Quali sono gli esempi del metodo CVD? Scopri le Versatili Applicazioni della Deposizione Chimica da Fase Vapore

- A cosa servono i rivestimenti ottici? Controllare la luce per prestazioni migliorate nelle vostre applicazioni

- Qual è una limitazione importante della CVD standard? Risolvere la barriera termica con soluzioni di rivestimento avanzate

- Cos'è il metodo Physical Vapor Deposition? Una guida al rivestimento a film sottile ad alte prestazioni