Sebbene essenziali per ottenere un'elevata durezza, i principali svantaggi della tempra sono i rischi significativi di deformazione, criccatura e un drastico aumento della fragilità. Questi problemi derivano dallo shock termico estremo e dai rapidi cambiamenti microstrutturali che il materiale subisce, i quali generano enormi tensioni interne che possono compromettere l'integrità del pezzo.

La tempra è uno shock controllato per il sistema di un materiale. Scambia la duttilità con la durezza, ma questa trasformazione introduce potenti tensioni interne che, se non gestite, possono portare a deformazioni, criccature e guasti prematuri.

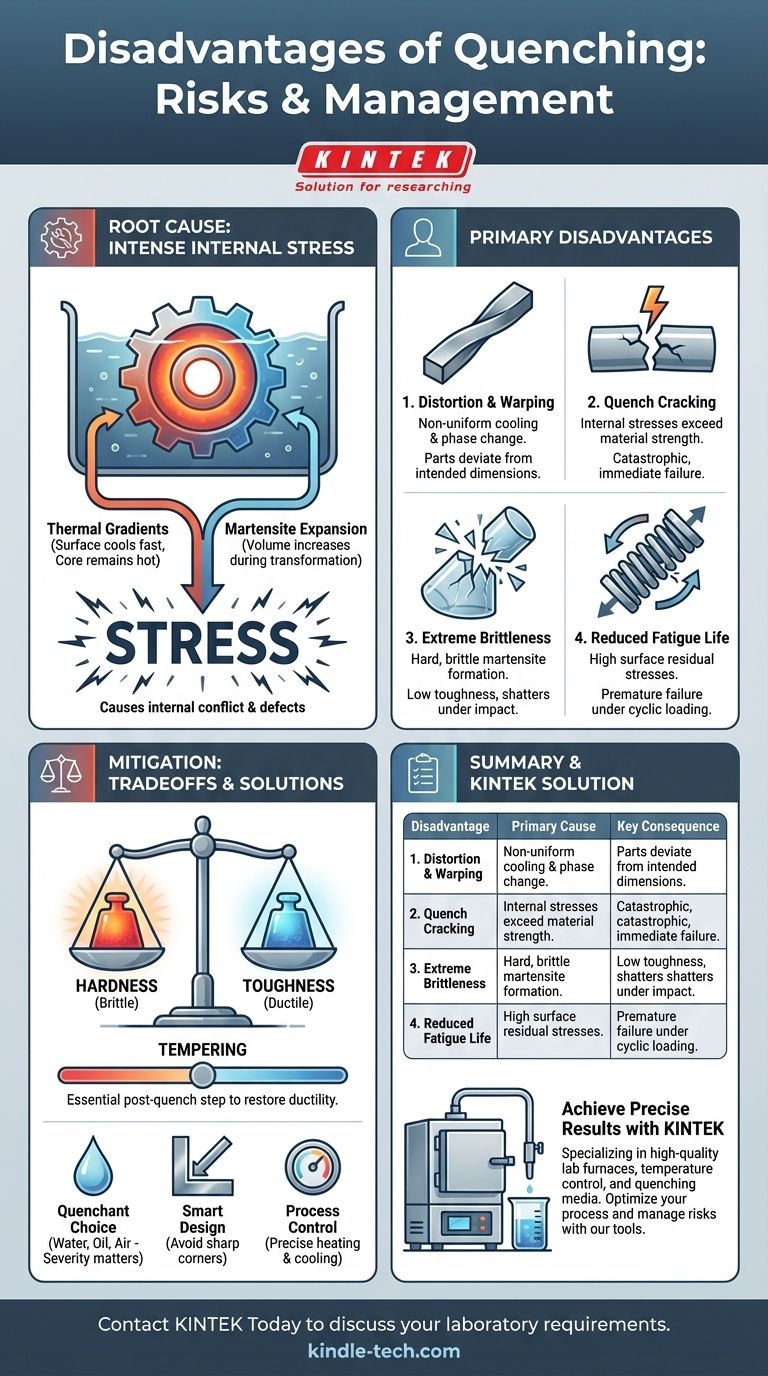

L'origine del problema: la tensione

Gli effetti negativi della tempra non sono casuali; sono conseguenze dirette di due eventi fisici che si verificano contemporaneamente: il raffreddamento rapido e la trasformazione di fase. Comprendere questo è fondamentale per mitigare i rischi.

Gradienti termici

Quando un pezzo caldo viene immerso in un mezzo di tempra, la sua superficie si raffredda quasi istantaneamente mentre il suo nucleo rimane caldo. Questa differenza di temperatura, o gradiente termico, fa sì che la superficie che si raffredda e si contrae tiri contro l'interno caldo ed espanso.

Il cambiamento di volume della martensite

Per gli acciai, la tempra è progettata per forzare la trasformazione della fase austenite ad alta temperatura in martensite, una struttura cristallina molto dura e fragile. È fondamentale notare che questa trasformazione comporta un aumento significativo del volume.

Il risultato: intense tensioni interne

Questi due fattori si combinano per creare uno stato di guerra all'interno del materiale. La superficie si raffredda, si contrae e poi si espande improvvisamente mentre forma la martensite. Nel frattempo, il nucleo si raffredda più lentamente. Questo cambiamento di volume non uniforme blocca enormi quantità di tensione residua, che è la causa principale di quasi tutti i difetti legati alla tempra.

I principali svantaggi spiegati

Le tensioni interne generate durante la tempra si manifestano come diversi problemi distinti e distruttivi.

Deformazione e imbarcamento

Se le tensioni interne superano il limite elastico del materiale, deformeranno fisicamente il pezzo. Il componente non corrisponderà più alle sue dimensioni previste, un fenomeno noto come deformazione o imbarcamento. Le sezioni lunghe e sottili sono particolarmente vulnerabili.

Criccatura da tempra

Questo è il cedimento più catastrofico. Se le tensioni interne superano la resistenza a trazione ultima del materiale, il pezzo semplicemente si crepa. Le cricche spesso iniziano in angoli acuti o fori, che agiscono come concentratori di tensione. Ciò può verificarsi durante la tempra o anche ore dopo, man mano che le tensioni si assestano.

Fragilità estrema

La martensite fornisce una durezza e una resistenza all'usura eccezionali, ma è intrinsecamente fragile. Un pezzo "così come temprato" ha una tenacità molto bassa e può frantumarsi come vetro sotto impatto o carico d'urto. Per questo motivo, un pezzo temprato viene quasi mai utilizzato senza un successivo trattamento termico.

Vita a fatica ridotta

Anche se un pezzo non si crepa o si deforma visibilmente, alti livelli di tensione di trazione residua sulla superficie possono ridurre drasticamente la sua vita a fatica. Queste tensioni agiscono come un precarico, rendendo il pezzo molto più suscettibile al cedimento dovuto a carichi ciclici.

Comprendere i compromessi e la mitigazione

La tempra è uno strumento potente, ma deve essere utilizzata con una chiara comprensione dei suoi compromessi. L'obiettivo è ottenere la durezza desiderata minimizzando i rischi associati.

Durezza contro tenacità

Questo è il compromesso fondamentale del trattamento termico. La tempra spinge il materiale molto verso il lato della durezza dello spettro a scapito diretto della tenacità. Un pezzo più duro è più fragile.

Il ruolo critico del mezzo di tempra

La severità della tempra è determinata dal mezzo di raffreddamento. L'acqua fornisce una tempra molto rapida e aggressiva, creando alte tensioni. L'olio è più lento e meno severo. L'aria è la più mite. Scegliere un mezzo di tempra che raffreddi il pezzo giusto abbastanza velocemente per formare la martensite – e non più velocemente – è fondamentale per minimizzare deformazioni e criccature.

La necessità della rinvenitura

Un pezzo temprato deve essere considerato un prodotto incompleto. È quasi sempre necessario un successivo processo di riscaldamento chiamato rinvenitura. La rinvenitura allevia le tensioni interne e ripristina una quantità controllata di tenacità e duttilità, rendendo il materiale adatto al suo utilizzo previsto.

La geometria è importante

Un buon design è una difesa chiave contro i difetti di tempra. Raggi ampi, spessori di sezione uniformi e l'eliminazione degli angoli interni acuti riducono significativamente le concentrazioni di tensione e rendono molto meno probabile la criccatura di un pezzo.

Fare la scelta giusta per il tuo obiettivo

La decisione di temprare – e come temprare – dipende interamente dall'applicazione finale e dai requisiti prestazionali del componente.

- Se la tua attenzione principale è la massima durezza e resistenza all'usura: La tempra è necessaria, ma deve essere seguita da un ciclo di rinvenitura per prevenire un cedimento fragile catastrofico.

- Se la tua attenzione principale è la tenacità e la resistenza all'impatto: È necessaria una tempra meno severa (ad esempio, ad olio) seguita da una rinvenitura a temperatura più alta, oppure un trattamento termico alternativo come la normalizzazione potrebbe essere più appropriato.

- Se la tua attenzione principale è la stabilità dimensionale: Considera l'utilizzo di un acciaio che si indurisce all'aria e può essere temprato lentamente, oppure seleziona un mezzo di tempra meno aggressivo per minimizzare lo shock termico che causa la deformazione.

Comprendendo questi rischi, puoi trasformare la tempra da una potenziale responsabilità a uno strumento di produzione prevedibile e potente.

Tabella riassuntiva:

| Svantaggio | Causa principale | Conseguenza chiave |

|---|---|---|

| Deformazione/Imbarcamento | Raffreddamento non uniforme e trasformazione di fase | I pezzi deviano dalle dimensioni previste |

| Criccatura da tempra | Le tensioni interne superano la resistenza del materiale | Cedimento catastrofico e spesso immediato del pezzo |

| Fragilità estrema | Formazione di martensite dura e fragile | Bassa tenacità e resistenza all'impatto |

| Vita a fatica ridotta | Alte tensioni di trazione residue sulla superficie | Cedimento prematuro sotto carico ciclico |

Ottieni risultati di trattamento termico precisi e affidabili con KINTEK.

La tempra è un delicato equilibrio tra il raggiungimento della durezza e la gestione dei rischi di tensione, deformazione e criccatura. Le attrezzature e i materiali di consumo giusti sono fondamentali per il controllo e la ripetibilità.

KINTEK è specializzata in forni da laboratorio di alta qualità, sistemi di controllo della temperatura e mezzi di tempra personalizzati per le esigenze specifiche del tuo materiale e della tua applicazione. Ti aiutiamo a mitigare gli svantaggi della tempra fornendo gli strumenti per un processo termico preciso.

Lascia che i nostri esperti ti aiutino a ottimizzare il tuo processo di trattamento termico. Contatta KINTEK oggi stesso per discutere le esigenze del tuo laboratorio per forni, mezzi di tempra e materiali di consumo.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Domande frequenti

- Qual è la temperatura massima in un forno a vuoto? Dipende dai materiali e dalle esigenze del processo

- Qual è il tasso di perdita per un forno a vuoto? Garantire la purezza e la ripetibilità del processo

- Come funziona un trattamento termico sottovuoto? Ottenere proprietà dei materiali superiori in un ambiente incontaminato

- Qual è il ciclo di trattamento termico sotto vuoto? Ottenere purezza del materiale e precisione superiori

- Cosa fa un forno a vuoto? Ottenere un trattamento termico di elevata purezza per componenti superiori