In sostanza, gli svantaggi principali della deposizione fisica da vapore (PVD) sono l'alto costo operativo e la natura dispendiosa in termini di tempo del suo processo basato sul vuoto. Questi fattori derivano direttamente dalle complesse apparecchiature necessarie per creare e mantenere l'ambiente ad alto vuoto essenziale affinché avvenga la deposizione.

Sebbene la PVD sia celebrata per la produzione di rivestimenti ad alta purezza e ad alte prestazioni, i suoi principali inconvenienti — costo, tempo di processo e limitazioni geometriche — sono intrinseci al suo meccanismo fisico di linea di vista. Comprendere queste limitazioni è fondamentale quando la si confronta con metodi alternativi come la deposizione chimica da vapore (CVD).

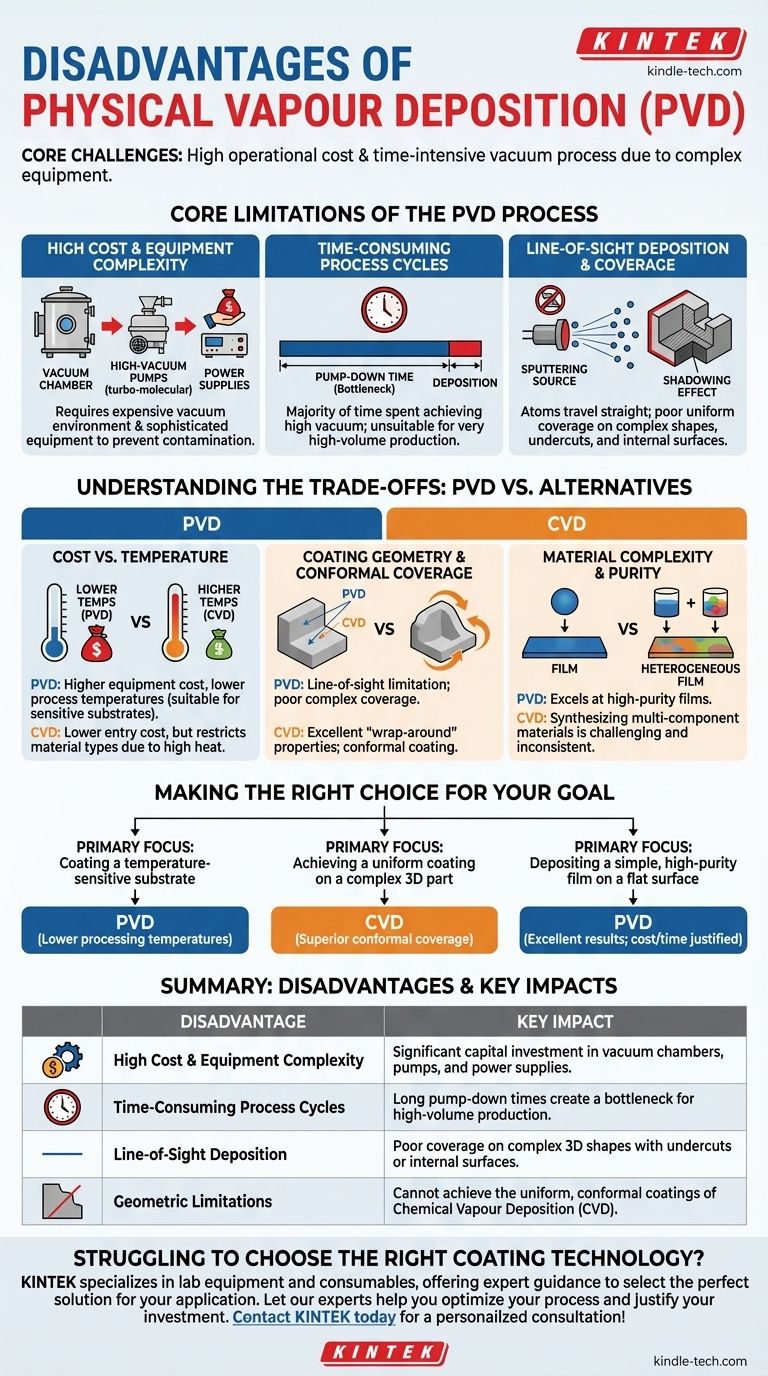

Le limitazioni fondamentali del processo PVD

Le sfide associate alla PVD non sono incidentali; sono fondamentali per il funzionamento della tecnologia. Il processo prevede l'espulsione fisica di atomi dal materiale sorgente (il "target") e il loro viaggio attraverso un vuoto per condensarsi su un substrato.

Costo elevato e complessità delle apparecchiature

La singola barriera più grande per la PVD è l'investimento in attrezzature. Il processo richiede un ambiente ad alto vuoto per prevenire la contaminazione e garantire che gli atomi possano viaggiare liberamente dal target al substrato.

Ciò richiede costose camere a vuoto, pompe potenti (come pompe turbomolecolari e criogeniche) e alimentatori sofisticati per la sorgente di sputtering o di evaporazione. Anche il costo dei materiali target di elevata purezza contribuisce alla spesa complessiva.

Cicli di processo lunghi

Sebbene la deposizione effettiva del materiale possa essere rapida, il ciclo di processo complessivo è spesso lungo. La maggior parte del tempo è spesa per pompare la camera al livello di vuoto richiesto prima ancora che la deposizione possa iniziare.

Questo tempo di "pompage" può rappresentare un collo di bottiglia significativo in un ambiente di produzione, rendendo la PVD meno adatta per applicazioni a volume molto elevato e a basso margine rispetto alle tecniche a pressione atmosferica.

Deposizione e copertura in linea di vista

La PVD è fondamentalmente un processo "in linea di vista". Gli atomi viaggiano in una linea relativamente retta dalla sorgente al substrato.

Ciò rende estremamente difficile ottenere un rivestimento uniforme su forme tridimensionali complesse con sottosquadri, angoli vivi o superfici interne. Le parti del substrato non direttamente rivolte verso la sorgente riceveranno poco o nessun rivestimento, creando un effetto di "ombreggiatura".

Comprendere i compromessi: PVD rispetto alle alternative

Gli svantaggi della PVD diventano evidenti solo se confrontati con i suoi vantaggi e le caratteristiche di altri metodi, come la deposizione chimica da vapore (CVD).

Il dilemma Costo vs. Temperatura

La PVD opera generalmente a temperature più basse rispetto alla CVD attivata termicamente, che può richiedere temperature di 850-1100°C. Ciò rende la PVD adatta per rivestire substrati sensibili alla temperatura (come plastica o alcune leghe) che verrebbero danneggiati dai processi CVD ad alta temperatura.

Il compromesso è chiaro: la PVD comporta costi di attrezzatura più elevati ma offre temperature di processo più basse, mentre la CVD tradizionale può avere costi di ingresso inferiori ma limita i tipi di materiali che è possibile rivestire.

Geometria del rivestimento e copertura conforme

Questa è una differenza fondamentale. Come notato nei riferimenti, la CVD offre buone proprietà di "avvolgimento". Poiché si basa su un precursore di gas chimico che riempie l'intera camera, può depositare un rivestimento altamente uniforme, o conforme, su forme complesse.

La PVD, con la sua limitazione di linea di vista, non può competere in quest'area. Se la copertura uniforme su una parte non piana è l'obiettivo principale, la CVD è spesso la scelta migliore.

Complessità e purezza del materiale

La PVD eccelle nel depositare film estremamente puri, poiché il processo trasferisce semplicemente materiale da una sorgente pura in un vuoto pulito.

Al contrario, la sintesi di materiali multicomponente con la CVD può essere impegnativa. Richiede il bilanciamento delle pressioni di vapore e dei tassi di reazione di molteplici precursori chimici, il che può portare a una composizione finale incoerente o eterogenea. La PVD offre un controllo più semplice per molti film legati o multistrato.

Fare la scelta giusta per il tuo obiettivo

La selezione della tecnologia di deposizione corretta richiede l'allineamento dei suoi punti di forza e di debolezza con il tuo obiettivo principale.

- Se il tuo obiettivo principale è rivestire un substrato sensibile alla temperatura: La PVD è la scelta chiara grazie alle sue temperature di processo fondamentalmente più basse.

- Se il tuo obiettivo principale è ottenere un rivestimento uniforme su una parte 3D complessa: La CVD è quasi sempre l'opzione migliore grazie alla sua copertura conforme superiore.

- Se il tuo obiettivo principale è depositare un film semplice e di elevata purezza su una superficie piana: La PVD offre risultati eccellenti, sebbene il costo e il tempo per ciclo debbano essere giustificati dall'applicazione.

In definitiva, la scelta tra queste tecnologie è una questione di bilanciare i requisiti geometrici, termici e chimici della tua applicazione specifica rispetto ai costi e ai limiti intrinseci di ciascun processo.

Tabella riassuntiva:

| Svantaggio | Impatto chiave |

|---|---|

| Costo elevato e complessità delle apparecchiature | Ingente investimento di capitale in camere a vuoto, pompe e alimentatori. |

| Cicli di processo lunghi | I lunghi tempi di pompaggio creano un collo di bottiglia per la produzione ad alto volume. |

| Deposizione in linea di vista | Scarsa copertura su forme 3D complesse con sottosquadri o superfici interne. |

| Limitazioni geometriche | Non è in grado di ottenere i rivestimenti uniformi e conformi della deposizione chimica da vapore (CVD). |

Hai difficoltà a scegliere la tecnologia di rivestimento giusta per le esigenze specifiche del tuo laboratorio?

I limiti della PVD sono reali, ma il partner di attrezzature giusto può aiutarti a navigare nei compromessi tra PVD, CVD e altri metodi. KINTEK è specializzata in attrezzature e materiali di consumo per laboratori, supportando le esigenze di laboratorio con una guida esperta per selezionare la soluzione perfetta per la tua applicazione, sia che si tratti di rivestire substrati sensibili alla temperatura o di ottenere una copertura uniforme su parti complesse.

Lascia che i nostri esperti ti aiutino a ottimizzare il tuo processo e a giustificare il tuo investimento. Contatta KINTEK oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Che cos'è lo stampaggio a pressa a caldo? Ottieni densità superiore e forme complesse con calore e pressione

- Perché un forno a pressatura a caldo sottovuoto è preferito per i compositi C_fiber/Si3N4? Raggiungere alta densità e protezione delle fibre

- Qual è il vantaggio dell'utilizzo della formatura a caldo? Ottenere parti più robuste e complesse

- Quali sono i vantaggi e gli svantaggi della tranciatura a caldo? Sbloccare la resistenza ultra-elevata per i componenti automobilistici

- Come funziona la pressatura a caldo? Ottenere la massima densità per materiali avanzati