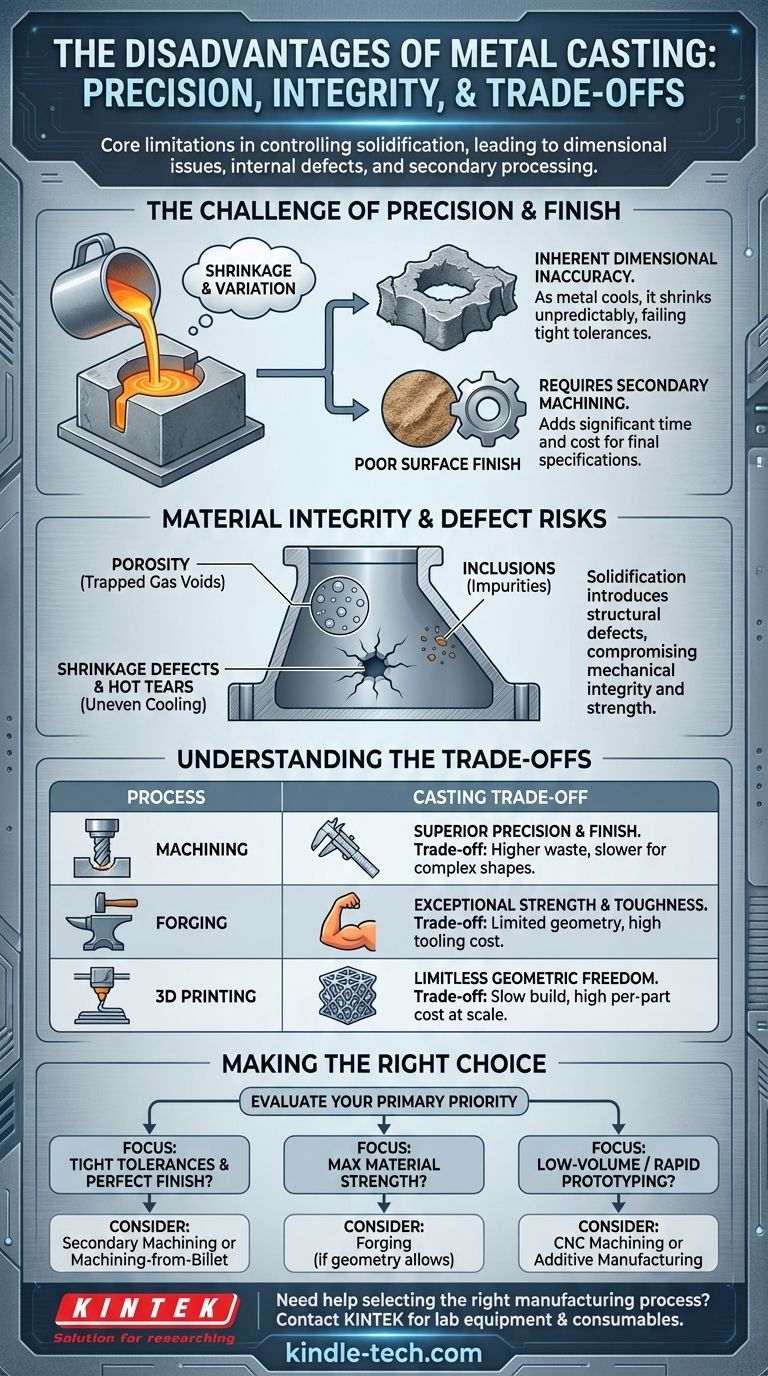

Sebbene sia un processo di produzione fondamentale e versatile, la fusione di metalli è definita da una serie critica di limitazioni. I principali svantaggi derivano dalle sfide nel controllo del processo di solidificazione, che portano a problemi di precisione dimensionale, al potenziale di difetti interni e alla frequente necessità di costose lavorazioni secondarie per soddisfare le specifiche finali.

Il compromesso fondamentale con la fusione di metalli è il sacrificio della precisione dimensionale, della finitura superficiale e potenzialmente della resistenza del materiale per la capacità di produrre forme geometriche complesse, spesso in grandi volumi, a un costo per unità relativamente basso.

La sfida della precisione e della finitura

Gli inconvenienti più immediati e comuni della fusione riguardano le dimensioni finali e la qualità superficiale del pezzo. Questi problemi spesso rendono necessarie fasi di produzione aggiuntive, aumentando tempo e costi.

Imprecisione dimensionale intrinseca

Quando il metallo fuso si raffredda e solidifica, si ritira. Prevedere e controllare questo ritiro con perfetta uniformità su una geometria complessa è estremamente difficile.

Ciò porta a pezzi finiti che potrebbero non soddisfare tolleranze dimensionali strette. Fattori come la deformazione dello stampo e leggere variazioni nei tassi di raffreddamento contribuiscono a questa imprecisione.

Scarsa finitura superficiale

La superficie di un pezzo fuso è una replica diretta della superficie interna dello stampo. Per i processi comuni come la fusione in sabbia, ciò si traduce in una trama caratteristicamente ruvida.

Anche con materiali per stampi più lisci, la finitura grezza di fusione è raramente accettabile per superfici di accoppiamento, aree di tenuta o componenti dove l'estetica è fondamentale.

La necessità di lavorazioni meccaniche secondarie

A causa delle scarse tolleranze e della finitura superficiale, quasi tutte le fusioni richiedono lavorazioni meccaniche secondarie.

Ciò comporta processi come fresatura, tornitura, foratura o rettifica per ottenere le dimensioni e la levigatezza finali richieste. Questa fase di post-elaborazione aggiunge costi significativi e annulla alcuni dei vantaggi iniziali di velocità della fusione.

Integrità del materiale e rischi di difetti

La transizione dallo stato liquido a quello solido è un processo volatile che può introdurre una serie di difetti strutturali, compromettendo l'integrità meccanica del componente finale.

Porosità

I gas possono dissolversi nel metallo fuso e quindi rimanere intrappolati come bolle quando il metallo solidifica. Ciò crea piccoli vuoti interni noti come porosità.

Questi vuoti agiscono come concentratori di stress, riducendo la resistenza complessiva del pezzo e rendendolo suscettibile a guasti sotto carico, specialmente a fatica.

Ritiro e cricche a caldo

Se le sezioni più spesse di una fusione si raffreddano più lentamente rispetto alle sezioni più sottili adiacenti, si possono creare vuoti o depressioni chiamati difetti di ritiro.

Inoltre, se il pezzo è impedito dal ritirarsi liberamente dallo stampo, può portare a un accumulo di stress che provoca la formazione di cricche mentre il metallo è ancora caldo, un difetto noto come cricca a caldo o rottura a caldo.

Inclusioni

Impurezze non metalliche, come particelle del materiale dello stampo (granelli di sabbia), scorie o ossidi, possono rimanere intrappolate all'interno del metallo in solidificazione.

Queste inclusioni interrompono la struttura granulare metallica e creano punti deboli all'interno del pezzo, simili all'effetto della porosità.

Comprendere i compromessi: fusione vs. altri processi

Gli svantaggi della fusione sono meglio compresi in confronto a metodi di produzione alternativi. La tua scelta dipende interamente dai requisiti specifici del pezzo.

Fusione vs. lavorazione meccanica

La lavorazione da un blocco solido di metallo (billetta) offre una precisione dimensionale e una finitura superficiale superiori. Produce anche un pezzo con una struttura interna più uniforme e prevedibile.

Il compromesso è lo spreco e il tempo. La lavorazione meccanica è un processo sottrattivo che crea un significativo scarto di materiale (trucioli) e può essere molto più lento e costoso per la produzione di forme complesse da zero.

Fusione vs. forgiatura

La forgiatura comporta la modellazione del metallo utilizzando forze compressive, che affina la struttura granulare del metallo e produce pezzi con eccezionale resistenza, tenacità e resistenza alla fatica.

Tuttavia, la forgiatura è limitata a geometrie meno complesse rispetto alla fusione e comporta tipicamente un costo di attrezzaggio più elevato, rendendola più adatta per applicazioni ad alte prestazioni dove la resistenza è fondamentale.

Fusione vs. produzione additiva (stampa 3D)

La stampa 3D in metallo offre una libertà geometrica quasi illimitata senza costi iniziali di attrezzaggio, rendendola ideale per prototipi, pezzi personalizzati e componenti altamente complessi a basso volume.

Lo svantaggio principale della stampa 3D è la sua lenta velocità di costruzione e l'alto costo per pezzo su larga scala, rendendo la fusione molto più economica per la produzione di massa.

Fare la scelta giusta per il tuo obiettivo

Per decidere se gli svantaggi della fusione sono accettabili per il tuo progetto, valuta la tua priorità ingegneristica principale.

- Se il tuo obiettivo principale sono tolleranze strette e una finitura perfetta: Prevedi significative lavorazioni meccaniche secondarie o considera di iniziare con un approccio di lavorazione da billetta.

- Se il tuo obiettivo principale è la massima resistenza del materiale e resistenza alla fatica: La forgiatura è il processo superiore per pezzi con geometrie che lo consentono.

- Se il tuo obiettivo principale è la produzione a basso volume o la prototipazione rapida: Evita gli alti costi di attrezzaggio della fusione ed esplora invece la lavorazione CNC o la produzione additiva.

Comprendere queste limitazioni intrinseche è la chiave per sfruttare efficacemente la fusione ed evitare costosi disallineamenti di produzione.

Tabella riassuntiva:

| Categoria di svantaggi | Problemi chiave | Impatto sul pezzo finale |

|---|---|---|

| Precisione e finitura | Imprecisione dimensionale, superficie ruvida | Richiede lavorazioni meccaniche secondarie, aggiunge costi |

| Integrità del materiale | Porosità, ritiro, cricche a caldo, inclusioni | Resistenza ridotta, resistenza alla fatica, potenziale guasto |

| Confronto dei processi | Meno preciso della lavorazione meccanica, più debole della forgiatura, più lento della stampa 3D per i prototipi | Non ideale per esigenze di alta precisione, alta resistenza o basso volume |

Hai bisogno di aiuto per selezionare il giusto processo di produzione per il tuo laboratorio o le tue esigenze di produzione? In KINTEK, siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio per aiutarti ad analizzare i materiali, testare i prototipi e garantire il controllo qualità, sia che tu stia lavorando con pezzi fusi, forgiati o stampati in 3D. Contatta i nostri esperti oggi per discutere come possiamo supportare il tuo progetto con strumenti di precisione e soluzioni affidabili su misura per le esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Stampi per pressatura isostatica per laboratorio

- Foglio e lamiera di titanio ad alta purezza per applicazioni industriali

Domande frequenti

- Qual è la funzione degli stampi ad alta resistenza per polveri di rame nanostrutturato? Ottenere una densificazione ad alta purezza

- Perché è necessaria una pressa isostatica a freddo (CIP) per il NaSICON? Raggiungere la massima densità verde e conducibilità ionica

- Cos'è uno stampo nella produzione? Sblocca la produzione di massa con utensili di precisione

- In che modo gli stampi ad alta precisione contribuiscono alla formazione della membrana elettrolitica Li6PS5Cl? Raggiungere densità e spessore perfetti

- A cosa servono gli stampi? Sbloccare la produzione di massa di pezzi di precisione