In sintesi, i principali svantaggi del metodo di elettrodeposizione sono il suo requisito di un substrato conduttivo, la sua difficoltà nel produrre rivestimenti uniformi su forme complesse e le significative sfide di controllo del processo e ambientali associate ai suoi bagni chimici. Sebbene altamente efficace in contesti specifici, queste limitazioni lo rendono inadatto per molti materiali avanzati e applicazioni di produzione.

L'elettrodeposizione è una tecnica potente ed economica, ma il suo valore è definito dai suoi vincoli. La dipendenza del metodo dalla corrente elettrica e dalla chimica acquosa è sia la sua forza che la fonte dei suoi svantaggi più significativi in termini di geometria, compatibilità dei materiali e sicurezza ambientale.

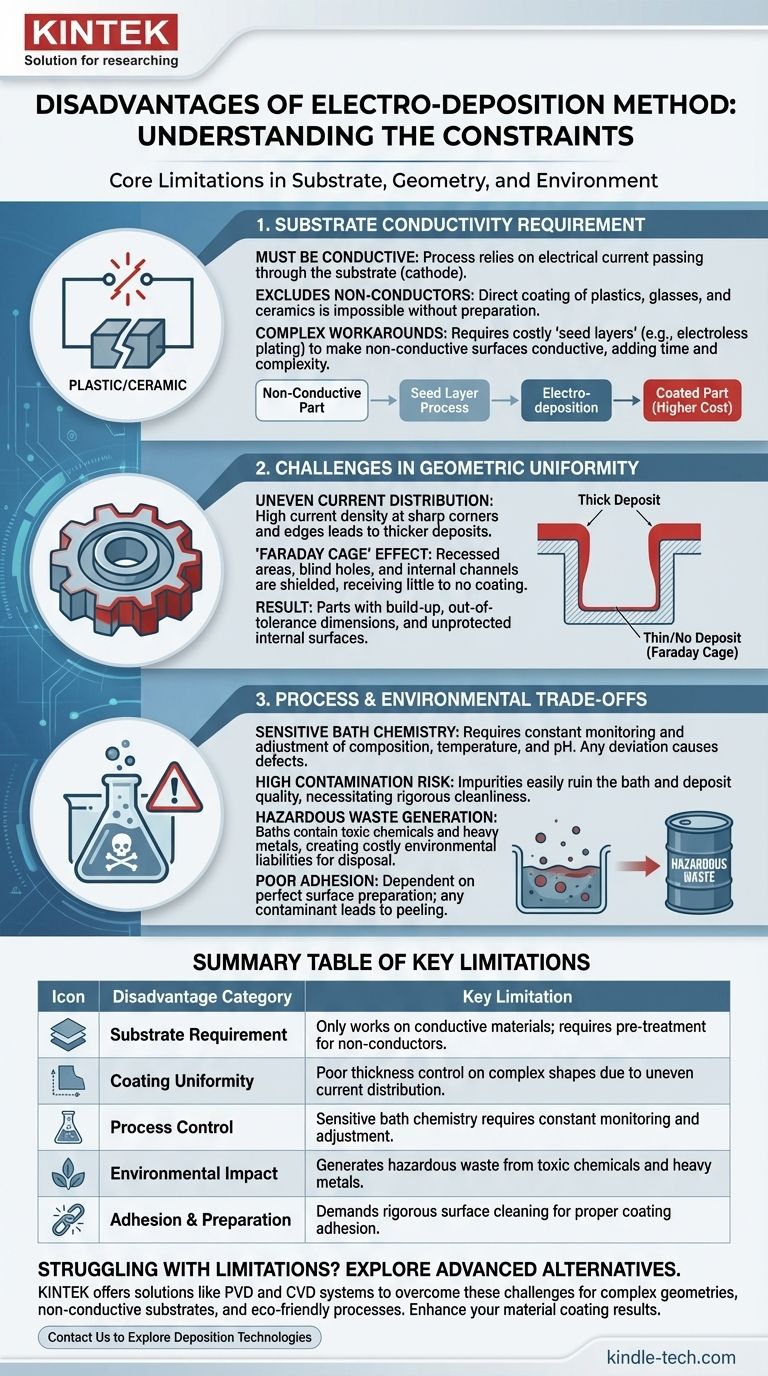

Il vincolo fondamentale: la conduttività del substrato

L'intero processo di elettrodeposizione, noto anche come galvanostegia, si basa sul passaggio di una corrente elettrica attraverso una soluzione conduttiva (l'elettrolita) a una parte conduttiva (il substrato). Questo crea una limitazione fondamentale.

Il requisito di un percorso conduttivo

L'elettrodeposizione funziona riducendo gli ioni metallici dalla soluzione elettrolitica sulla superficie del substrato, che agisce come catodo (elettrodo negativo). Se il substrato non può condurre elettricità, questo circuito non può essere completato e non si verificherà alcuna deposizione.

Ciò esclude immediatamente il rivestimento diretto della maggior parte di plastiche, ceramiche e vetri senza passaggi di preparazione aggiuntivi, spesso complessi.

Le soluzioni alternative aggiungono complessità e costi

Per placcare un materiale non conduttivo, questo deve prima essere reso conduttivo. Ciò si ottiene tipicamente applicando un sottile "strato seme" di materiale conduttivo attraverso un altro processo, come la placcatura chimica (electroless plating) o la deposizione fisica da vapore (PVD).

Sebbene efficace, ciò aggiunge tempo, costi e complessità significativi al processo di produzione, potenzialmente annullando i principali vantaggi in termini di costi dell'elettrodeposizione.

La sfida dell'uniformità geometrica

Il flusso di corrente elettrica non è uniforme su una superficie complessa. Questa realtà fisica crea sfide significative nel raggiungere uno spessore di rivestimento costante.

Distribuzione non uniforme della corrente

La densità di corrente è naturalmente più alta su angoli acuti, bordi e sporgenze. Queste aree ad alta densità di corrente ricevono un deposito molto più spesso, mentre le aree incassate, i fori e le cavità ne ricevono uno più sottile.

Ciò può portare a parti fuori tolleranza, con bordi accumulati che potrebbero richiedere una post-lavorazione e angoli interni che mancano di un'adeguata protezione.

L'effetto "gabbia di Faraday"

Incavi profondi, fori ciechi o canali interni sono efficacemente schermati dal campo elettrico. Questo fenomeno, noto come effetto gabbia di Faraday, può impedire alla corrente di deposizione di raggiungere affatto queste superfici.

Di conseguenza, è estremamente difficile rivestire in modo affidabile l'interno di componenti complessi o canali intricati utilizzando i metodi standard di elettrodeposizione.

Comprendere il processo e i compromessi ambientali

Il bagno chimico è il cuore del processo di elettrodeposizione, ma è anche la fonte di importanti oneri operativi e ambientali.

Chimica del bagno complessa e sensibile

La qualità della deposizione è altamente sensibile alla composizione del bagno, alla temperatura, al pH e alla concentrazione di ioni metallici e additivi. Questi parametri devono essere costantemente monitorati e regolati.

Qualsiasi deviazione può portare a difetti nel rivestimento, come scarsa adesione, fragilità o spessore errato, rendendo il controllo del processo un compito costante e critico.

Alto rischio di contaminazione

Il bagno elettrolitico è facilmente contaminato da impurità provenienti dagli anodi, dal substrato o dall'ambiente circostante. Anche tracce di sostanze indesiderate possono rovinare l'intero bagno e compromettere la qualità del deposito.

Ciò richiede condizioni di lavoro pulite e un rigoroso controllo di qualità, aumentando i costi operativi.

Scarsa adesione dovuta a preparazione impropria

L'adesione dello strato elettrodepositato dipende interamente dalla pulizia e dalla preparazione della superficie del substrato. Qualsiasi olio, ossido o altri contaminanti porterà a un legame debole, causando il distacco, la sfaldatura o la formazione di bolle del rivestimento.

La preparazione della superficie è un processo a più fasi e ad alta intensità di risorse, assolutamente critico per il successo.

Generazione di rifiuti pericolosi

I bagni di galvanostegia contengono spesso metalli pesanti, cianuri e altre sostanze chimiche tossiche. Quando il bagno è esaurito o contaminato, diventa un rifiuto pericoloso che è costoso e difficile da smaltire secondo le normative ambientali.

Ciò rappresenta una significativa responsabilità ambientale e un fattore importante nel costo totale di proprietà del processo.

Fare la scelta giusta per il tuo obiettivo

La scelta di un metodo di deposizione richiede un equilibrio tra costi, proprietà dei materiali, geometria delle parti e impatto ambientale.

- Se il tuo obiettivo principale è il rivestimento economico di parti metalliche semplici e conduttive: l'elettrodeposizione è spesso la scelta più economica ed efficiente.

- Se il tuo obiettivo principale è il rivestimento di forme 3D complesse o superfici interne: devi tenere conto della non uniformità dello spessore e considerare alternative come la Deposizione Chimica da Vapore (CVD) o la placcatura chimica (electroless plating).

- Se il tuo obiettivo principale è la deposizione su materiali non conduttivi come plastiche o ceramiche: l'elettrodeposizione è fattibile solo con l'aggiunta di uno strato seme conduttivo, rendendo processi come la Deposizione Fisica da Vapore (PVD) un'alternativa più diretta.

- Se il tuo obiettivo principale è minimizzare l'impatto ambientale e la complessità operativa: i costi e le normative associate alla chimica del bagno e allo smaltimento dei rifiuti devono essere una parte centrale della tua valutazione.

Comprendere queste limitazioni intrinseche è il primo passo per selezionare una strategia di deposizione che si allinei ai tuoi obiettivi tecnici e alle tue realtà operative.

Tabella riassuntiva:

| Categoria di svantaggio | Limitazione chiave |

|---|---|

| Requisito del substrato | Funziona solo su materiali conduttivi; richiede pre-trattamento per i non conduttori. |

| Uniformità del rivestimento | Scarso controllo dello spessore su forme complesse a causa della distribuzione non uniforme della corrente. |

| Controllo del processo | La chimica del bagno sensibile richiede monitoraggio e regolazione costanti. |

| Impatto ambientale | Genera rifiuti pericolosi da sostanze chimiche tossiche e metalli pesanti. |

| Adesione e preparazione | Richiede una rigorosa pulizia della superficie per una corretta adesione del rivestimento. |

Hai difficoltà con le limitazioni dell'elettrodeposizione per le esigenze di rivestimento del tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio avanzati, offrendo soluzioni come i sistemi PVD e CVD che superano queste sfide. Che tu stia lavorando con geometrie complesse, substrati non conduttivi o richieda processi ecologici, la nostra esperienza può migliorare i risultati del rivestimento dei tuoi materiali. Contattaci oggi per esplorare la giusta tecnologia di deposizione per il tuo laboratorio!

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Vagli da Laboratorio e Setacciatrici

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Come si calcola la copertura di una verniciatura? Una guida pratica per una stima accurata dei materiali

- Come si realizza il rivestimento diamantato? Una guida ai metodi CVD e PVD

- Cos'è la sputtering a magnetron a corrente continua (DC)? Una guida alla deposizione di film sottili di alta qualità

- Lo sputtering è un PVD? Scopri la tecnologia di rivestimento chiave per il tuo laboratorio

- Come crescono i diamanti CVD? Una guida passo passo alla creazione di diamanti coltivati in laboratorio