Sebbene ampiamente utilizzato per il grafene di alta qualità, il metodo di deposizione chimica da vapore (CVD) presenta notevoli inconvenienti operativi e ambientali. Il processo richiede temperature elevate che possono danneggiare molti substrati, coinvolge precursori chimici altamente tossici e pericolosi e genera sottoprodotti corrosivi difficili e costosi da neutralizzare.

La sfida principale del grafene CVD non è la sua qualità, ma il processo impegnativo necessario per ottenerla. Sebbene produca i film ad alta purezza e di grandi dimensioni necessari per le applicazioni industriali, comporta costi significativi relativi all'energia, ai protocolli di sicurezza e alla gestione dei rifiuti.

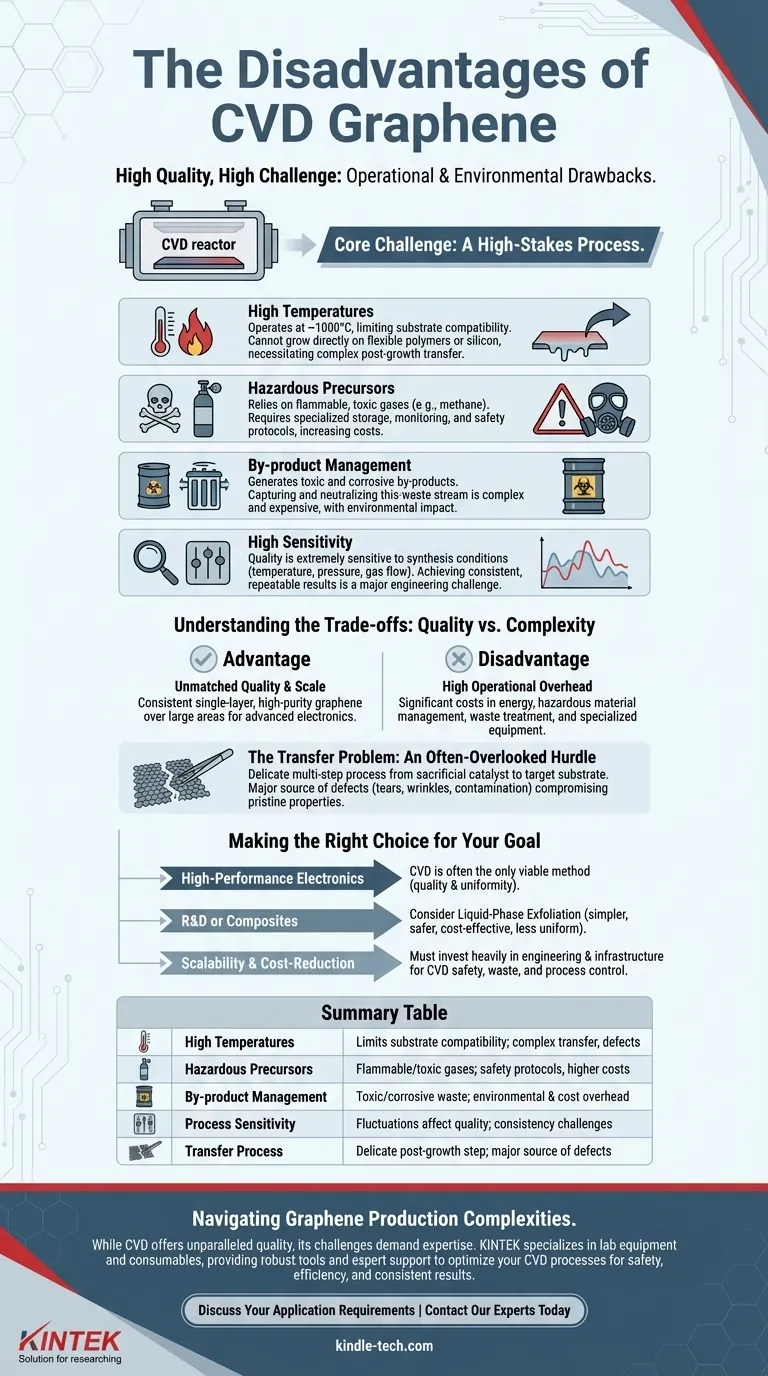

La sfida principale: un processo ad alto rischio

La CVD è il metodo dominante per produrre i fogli di grafene uniformi e di grandi dimensioni richiesti per l'elettronica avanzata. Tuttavia, il percorso per raggiungere questa qualità è irto di ostacoli pratici e finanziari.

Le alte temperature limitano la compatibilità con i substrati

Il processo CVD opera tipicamente a temperature molto elevate, spesso intorno ai 1000°C. Questo calore è necessario per catalizzare la reazione che forma il grafene su un substrato metallico, come rame o nichel.

Questo requisito termico rende impossibile far crescere il grafene direttamente su molti materiali, come polimeri flessibili o wafer di silicio, che non possono resistere a tale calore. Ciò richiede una fase di trasferimento post-crescita, che introduce una propria serie di problemi.

Precursori pericolosi e costosi

La CVD si basa su gas precursori, come il metano, per fornire gli atomi di carbonio per il film di grafene. Questi precursori sono spesso infiammabili, tossici e richiedono un'alta pressione di vapore.

La manipolazione sicura di questi materiali richiede attrezzature di stoccaggio e monitoraggio specializzate e protocolli di sicurezza a livello di impianto, il che aumenta significativamente il costo di capitale e operativo della produzione.

Il problema della gestione dei sottoprodotti

Le reazioni chimiche all'interno di una camera CVD non sono perfettamente efficienti. Producono sottoprodotti tossici e corrosivi che devono essere catturati e neutralizzati.

Questo flusso di rifiuti presenta una significativa sfida ambientale ed economica. La gestione responsabile di questi sottoprodotti è un processo complesso e costoso, specialmente su scala industriale.

Alta sensibilità alle condizioni di processo

La qualità finale del grafene CVD è estremamente sensibile a una serie di condizioni di sintesi.

Minime fluttuazioni di temperatura, pressione, velocità di flusso del gas o persino la rugosità superficiale del substrato catalizzatore possono influire drasticamente sulla nucleazione e sulla crescita del film. Ciò rende il raggiungimento di risultati coerenti e ripetibili una grande sfida ingegneristica.

Comprendere i compromessi: qualità rispetto a complessità

La decisione di utilizzare il grafene CVD dipende da una chiara comprensione di ciò che si guadagna rispetto a ciò che si deve investire. È un classico compromesso tra la qualità del prodotto finale e la complessità del processo.

Vantaggio: qualità e scala senza pari

Nessun altro metodo produce in modo coerente grafene a strato singolo con tale elevata purezza e uniformità su vaste aree. La CVD consente un controllo preciso sul numero di strati, rendendola la scelta principale per applicazioni come film conduttivi trasparenti e sensori avanzati.

Svantaggio: elevati costi operativi

I costi combinati dell'elevato consumo energetico, della gestione dei materiali pericolosi, del trattamento dei rifiuti e delle attrezzature specializzate creano una barriera all'ingresso elevata. Questi fattori rappresentano una parte significativa del costo finale del film di grafene.

Il problema del trasferimento: un ostacolo spesso trascurato

Poiché il grafene cresce su un catalizzatore metallico sacrificale, deve essere trasferito al substrato target finale. Questo processo di trasferimento in più fasi è delicato ed è una delle principali fonti di difetti.

Durante il trasferimento, il film di grafene può strapparsi, incresparsi o contaminarsi con residui. Ciò può compromettere le proprietà elettriche e meccaniche incontaminate che avevano reso desiderabile il grafene CVD in primo luogo, annullando alcuni dei suoi vantaggi principali.

Fare la scelta giusta per il tuo obiettivo

Gli svantaggi della CVD sono significativi, ma devono essere valutati rispetto alle sue capacità uniche. La tua applicazione specifica determinerà se i compromessi sono accettabili.

- Se la tua priorità principale sono l'elettronica ad alte prestazioni: la CVD è spesso l'unico metodo praticabile, poiché fornisce la qualità del film e l'uniformità necessarie su aree estese.

- Se la tua priorità principale è la R&S o i compositi: altri metodi come l'esfoliazione in fase liquida possono essere più semplici, più sicuri e più convenienti, anche se la qualità del grafene è meno uniforme.

- Se la tua priorità principale è la scalabilità e la riduzione dei costi: devi essere pronto a investire molto nell'ingegneria e nelle infrastrutture necessarie per gestire le esigenze di sicurezza, rifiuti e controllo del processo della CVD.

In definitiva, la scelta della CVD è una decisione strategica che scambia la complessità del processo e gli elevati costi operativi per una qualità e una scala del materiale senza pari.

Tabella riassuntiva:

| Svantaggio | Sfida chiave | Impatto sulla produzione |

|---|---|---|

| Alte temperature | Limita la compatibilità con i substrati | Richiede un processo di trasferimento complesso, introduce difetti |

| Precursori pericolosi | Gas infiammabili e tossici (es. metano) | Aumenta i protocolli di sicurezza e i costi operativi |

| Gestione dei sottoprodotti | Rifiuti tossici e corrosivi | Aggiunge un significativo onere ambientale ed economico |

| Sensibilità del processo | Minime fluttuazioni influenzano la qualità | Sfide nel raggiungere risultati coerenti e ripetibili |

| Processo di trasferimento | Fase post-crescita delicata | Principale fonte di difetti, compromette le proprietà finali |

Navigare nella complessità della produzione di grafene richiede il partner giusto.

Sebbene il grafene CVD offra una qualità senza pari per l'elettronica avanzata, le sue sfide di produzione, dai vincoli di alta temperatura alla manipolazione di materiali pericolosi, richiedono competenze specialistiche e attrezzature affidabili.

KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, soddisfacendo le esigenze precise dei laboratori che sviluppano materiali di prossima generazione. Forniamo gli strumenti robusti e il supporto esperto necessari per gestire processi complessi come la CVD, aiutandoti a ottimizzare la sicurezza, l'efficienza e la coerenza dei risultati.

Discutiamo i requisiti specifici della tua applicazione. Contatta oggi i nostri esperti tramite il nostro Modulo di Contatto per scoprire come le nostre soluzioni possono aiutarti a superare gli ostacoli della produzione di grafene di alta qualità.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

- Vagli da Laboratorio e Setacciatrici

Domande frequenti

- Qual è il ruolo del sistema HF-CVD nella preparazione degli elettrodi BDD? Soluzioni scalabili per la produzione di diamanti drogati con boro

- Quali sono i vantaggi dell'utilizzo dell'HFCVD per gli elettrodi BDD? Scalare la produzione industriale di diamanti in modo efficiente

- Come vengono introdotti i reagenti nella camera di reazione durante un processo CVD? Padroneggiare i sistemi di erogazione dei precursori

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura

- Come funziona un reattore a deposizione chimica da vapore a filamento caldo (HFCVD)? Guida esperta alla fabbricazione di film di diamante