Sebbene i mulini a sfere siano uno strumento fondamentale per macinare i materiali in polveri fini, presentano significativi inconvenienti operativi. I principali svantaggi sono la loro lenta velocità di lavorazione, l'elevato consumo energetico, il notevole rumore e le vibrazioni, l'incapacità di lavorare determinati tipi di materiali e un persistente rischio di contaminazione del prodotto da parte dello stesso mezzo di macinazione.

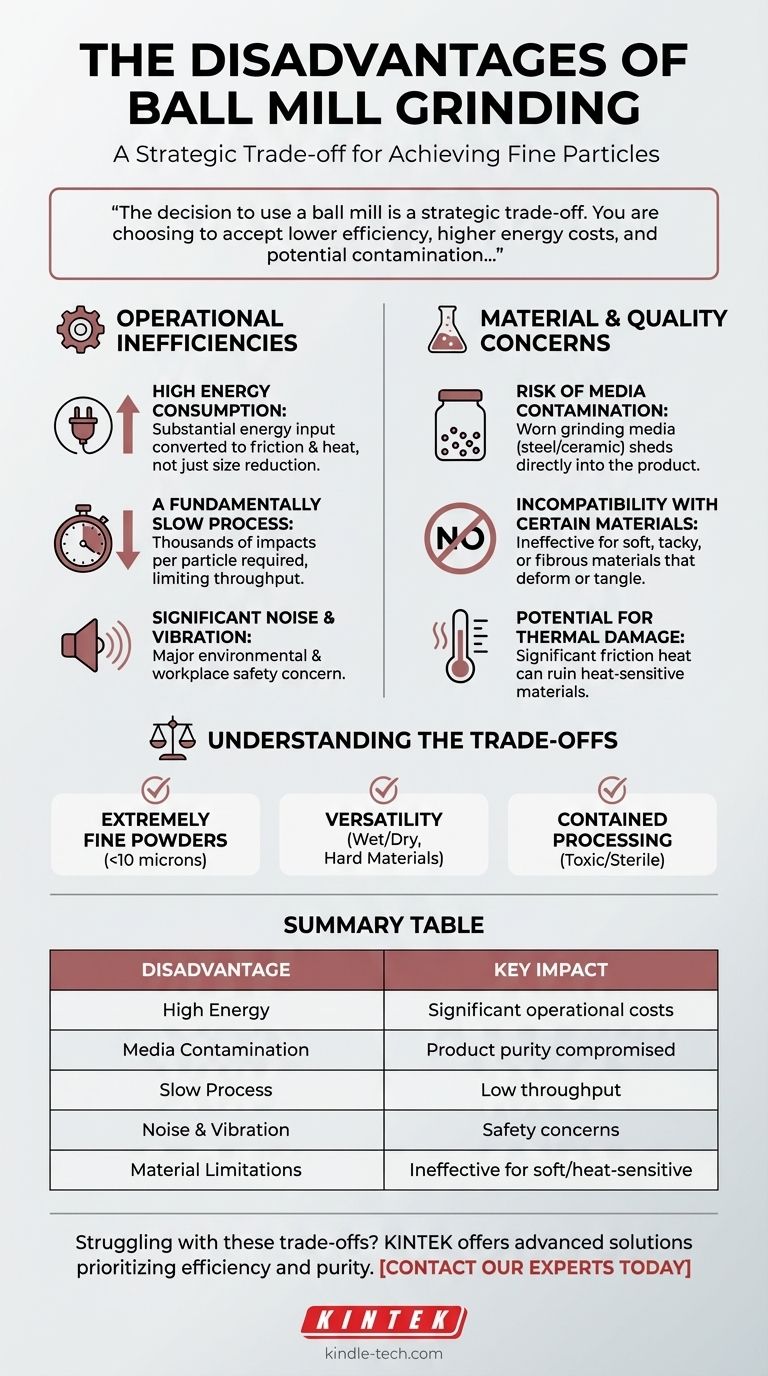

La decisione di utilizzare un mulino a sfere è un compromesso strategico. Si sceglie di accettare una minore efficienza, costi energetici più elevati e potenziale contaminazione in cambio della capacità unica di produrre particelle estremamente fini da materiali duri o abrasivi.

Le inefficienze operative principali

Un mulino a sfere opera sul principio dell'impatto e dell'attrito a forza bruta. Sebbene efficace, questa azione meccanica comporta inefficienze intrinseche che influiscono sui costi operativi e sull'ambiente.

Elevato consumo energetico

Il processo di sollevamento e rotolamento del pesante mezzo di macinazione (sfere d'acciaio o ceramica) e della carica di materiale richiede un input energetico sostanziale e continuo. Questa energia viene in gran parte convertita in attrito e calore, non solo in riduzione delle dimensioni delle particelle, rendendo i mulini a sfere uno dei metodi di macinazione più energivori.

Un processo fondamentalmente lento

Ottenere una polvere molto fine è un gioco di probabilità e ripetizione. Ogni particella deve essere colpita migliaia di volte per essere frantumata fino alla scala del micron. Ciò rende la macinazione a sfere un processo intrinsecamente lento, e spesso a lotti, limitandone la produttività per la produzione su larga scala.

Rumore e vibrazioni significativi

Il costante rotolamento di pesanti sfere all'interno di un tamburo metallico rotante produce un rumore considerevole e forti vibrazioni. Sebbene l'uso di rivestimenti in gomma o di mezzi possa attenuare questo fenomeno, rimane una grave preoccupazione per la sicurezza ambientale e sul posto di lavoro che spesso richiede infrastrutture o isolamento speciali.

Preoccupazioni relative alla qualità del materiale e del prodotto

Oltre ai costi operativi, il meccanismo di macinazione stesso può compromettere direttamente il prodotto finale, creando sfide per applicazioni ad alta purezza o sensibili.

L'inevitabile rischio di contaminazione del mezzo

L'azione di macinazione si basa sull'attrito e sull'impatto, che provoca usura sia sul mezzo di macinazione che sul rivestimento interno del mulino. Questo materiale usurato – che sia ferro, acciaio o ceramica – viene rilasciato direttamente nel prodotto. Questa contaminazione è un punto critico di fallimento per applicazioni in settori farmaceutici, alimentari o elettronici ad alta purezza.

Incompatibilità con alcuni materiali

I mulini a sfere sono inefficaci per materiali che non si frantumano sotto impatto. Materiali morbidi, appiccicosi o fibrosi sono particolarmente problematici. I materiali morbidi si deformeranno o si spalmeranno, rivestendo le sfere di macinazione e impedendo un'ulteriore macinazione. I materiali fibrosi tendono ad aggrovigliarsi e ad assorbire gli impatti anziché rompersi.

Potenziale danno termico

L'immenso attrito generato durante la macinazione produce un calore significativo. Per i materiali termosensibili, questo può essere disastroso, portando a fusione, degradazione chimica o alterazione delle proprietà fisiche. Ciò rovina efficacemente la qualità del prodotto prima ancora che venga raggiunta la dimensione delle particelle desiderata.

Comprendere i compromessi

Nonostante questi chiari svantaggi, i mulini a sfere rimangono uno strumento vitale perché i loro punti di forza sono altamente specifici e spesso non negoziabili per determinati obiettivi. I loro svantaggi devono essere bilanciati con i loro principali benefici.

L'obiettivo: ottenere polveri estremamente fini

Il motivo principale per scegliere un mulino a sfere è la sua efficacia nel produrre polveri molto fini, spesso con dimensioni delle particelle di 10 micron o meno. Per materiali duri e abrasivi, pochi altri metodi possono raggiungere questo livello di finezza in modo così affidabile.

Il vantaggio: versatilità e robustezza

I mulini a sfere sono eccezionalmente versatili. Possono essere utilizzati per la macinazione sia a umido che a secco ed eccellono nella lavorazione di materiali di origine molto duri e abrasivi che distruggerebbero rapidamente altri tipi di mulini.

La salvaguardia: lavorazione contenuta e sterile

Poiché il processo avviene all'interno di un tamburo sigillato, i mulini a sfere sono ideali per macinare in sicurezza materiali tossici o per mantenere la sterilità. Questa è una caratteristica critica nella produzione farmaceutica per prodotti come i farmaci parenterali, dove prevenire la contaminazione esterna è fondamentale.

Fare la scelta giusta per il tuo obiettivo

Per determinare se un mulino a sfere è appropriato, devi dare priorità al risultato più critico del tuo progetto.

- Se il tuo obiettivo principale è la purezza del prodotto: Un mulino a sfere è una scelta ad alto rischio a causa della contaminazione del mezzo, a meno che tu non possa investire in mezzi estremamente duri e non reattivi e accettare costi di manutenzione più elevati.

- Se il tuo obiettivo principale è l'efficienza dei costi e la produttività: La bassa velocità e l'elevato consumo energetico rendono il mulino a sfere una scelta inadatta per la produzione ad alto volume e a basso margine.

- Se il tuo obiettivo principale è raggiungere la dimensione delle particelle più fine possibile da un materiale duro: Il mulino a sfere è uno strumento eccellente e spesso necessario, e i suoi svantaggi operativi sono il costo accettato per raggiungere il risultato desiderato.

In definitiva, scegliere un mulino a sfere è una decisione consapevole di dare priorità alla dimensione finale delle particelle e alla versatilità del materiale rispetto alla velocità, all'efficienza energetica e alla purezza assoluta.

Tabella riassuntiva:

| Svantaggio | Impatto chiave |

|---|---|

| Elevato consumo energetico | Costi operativi significativi dovuti all'inefficienza. |

| Rischio di contaminazione del mezzo | Purezza del prodotto compromessa dal mezzo di macinazione usurato. |

| Processo di macinazione lento | Bassa produttività; dispendioso in termini di tempo per polveri fini. |

| Rumore e vibrazioni | Preoccupazioni per la sicurezza sul posto di lavoro e ambientale. |

| Limitazioni dei materiali | Inefficace per materiali morbidi, fibrosi o termosensibili. |

Stai lottando con i compromessi della macinazione con mulino a sfere? C'è un modo migliore. In KINTEK, siamo specializzati in attrezzature e materiali di consumo da laboratorio, offrendo soluzioni di macinazione avanzate che danno priorità all'efficienza, alla purezza e alle tue specifiche esigenze di materiale. Non lasciare che gli alti costi energetici e i rischi di contaminazione frenino la tua ricerca o produzione. Contatta i nostri esperti oggi stesso per trovare la soluzione di macinazione ottimale per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Macchina per mulino a palle planetario orizzontale da laboratorio

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

- Macchina per Mulini a Sfere Planetari Omnidirezionali ad Alta Energia per Laboratorio

Domande frequenti

- Perché è necessario un contenitore per mulino a sfere rivestito in Y-ZrO2 per la sintesi di Na3PS4? Garantire la purezza negli elettroliti solforati

- Perché il nitruro di silicio o la zirconia sono preferiti per la macinazione dei precursori di iodovanadato di piombo? Garantire risultati di elevata purezza

- Su quale principio si basa il mulino a sfere? Impatto e Attrito per una Macinazione Efficiente

- Perché i mulini a palle e le sfere in carburo di tungsteno sono preferiti per le polveri ceramiche di litio ad alta purezza? Garantire la massima purezza.

- Perché i barattoli di macinazione e le sfere di macinazione in zirconia (ZrO2) sono raccomandati per la lavorazione di elettroliti solforati come Li6PS5Cl?