Alla base, la deposizione da vapore si divide in due famiglie fondamentali. Queste sono la Deposizione Fisica da Vapore (PVD) e la Deposizione Chimica da Vapore (CVD). Sebbene entrambe le tecniche costruiscano materiali atomo per atomo o molecola per molecola per creare film ultrasottili, i loro metodi per farlo sono fondamentalmente diversi, definendo i loro punti di forza e le loro applicazioni uniche.

La distinzione cruciale è questa: la Deposizione Fisica da Vapore (PVD) è un processo meccanico che trasporta un materiale, mentre la Deposizione Chimica da Vapore (CVD) è un processo chimico che crea un nuovo materiale direttamente sulla superficie target. Comprendere questa differenza è la chiave per selezionare la tecnologia giusta per il tuo obiettivo.

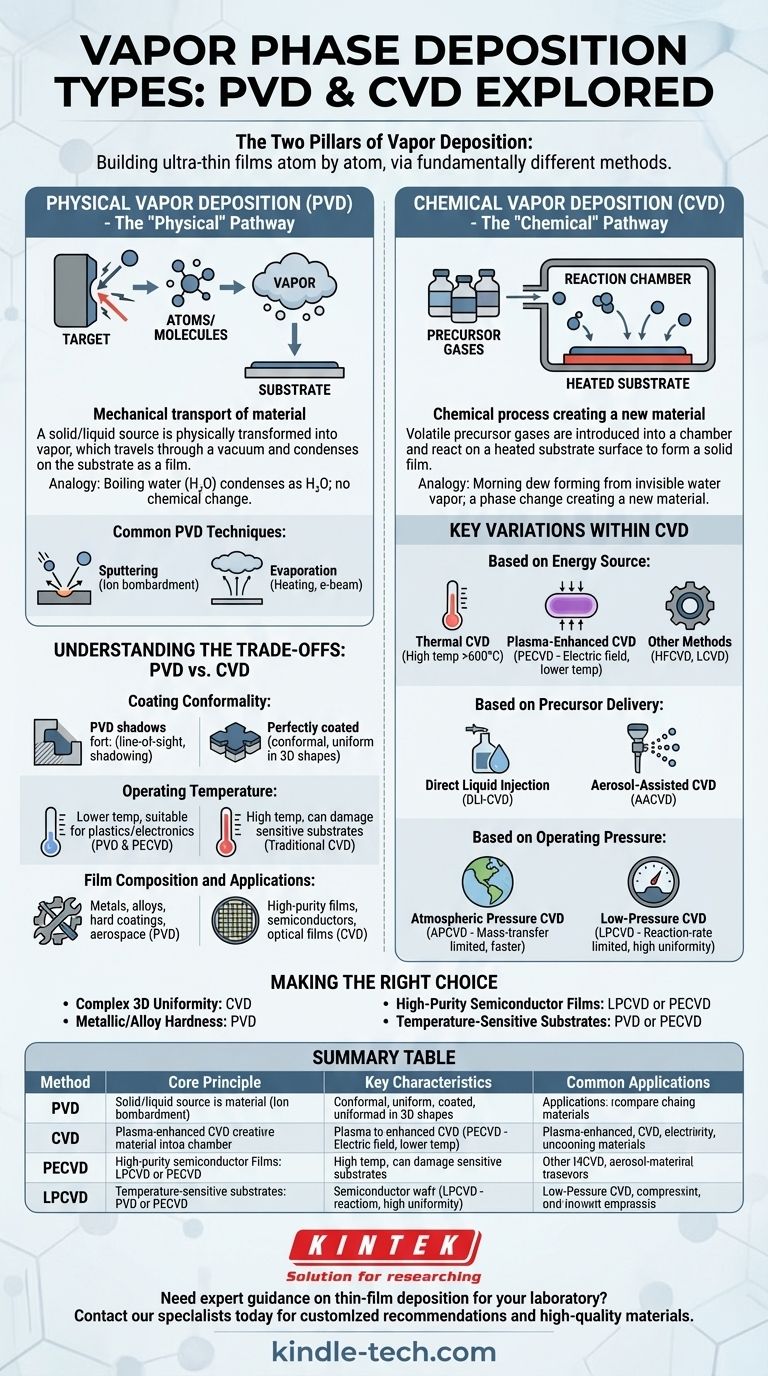

I Due Pilastri della Deposizione da Vapore

Per comprendere veramente il panorama, devi prima capire la differenza fondamentale tra PVD e CVD. Pensala come la differenza tra spostare la sabbia con una pala e creare arenaria da una reazione chimica.

Deposizione Fisica da Vapore (PVD): Il Percorso "Fisico"

La PVD è un processo a linea di vista in cui un materiale sorgente solido o liquido, chiamato "bersaglio", viene fisicamente trasformato in vapore. Questo vapore viaggia quindi attraverso un ambiente sottovuoto o a bassa pressione e si condensa sul substrato come un film sottile.

Il processo è analogo all'ebollizione dell'acqua: l'acqua stessa (H₂O) viene trasformata in vapore e poi si condensa su una superficie fredda, rimanendo H₂O. Non si verifica alcun cambiamento chimico.

Le tecniche PVD comuni includono lo sputtering, dove gli ioni bombardano il bersaglio per espellere gli atomi, e l'evaporazione, dove il bersaglio viene riscaldato fino a quando i suoi atomi vaporizzano, come nell'evaporazione a fascio di elettroni.

Deposizione Chimica da Vapore (CVD): Il Percorso "Chimico"

La CVD comporta l'introduzione di uno o più gas precursori volatili in una camera di reazione. Questi gas si decompongono e reagiscono su una superficie del substrato riscaldata, formando un film sottile solido.

Questa è una vera trasformazione chimica. Il film finale è un nuovo materiale, distinto dai gas precursori. Pensa a come la rugiada mattutina (acqua liquida) si forma dal vapore acqueo invisibile nell'aria — un cambiamento di fase che crea un "film" sull'erba.

Il risultato è un materiale altamente uniforme e spesso molto puro, poiché la reazione chimica è precisa e controllata.

Variazioni Chiave all'Interno dei Metodi di Deposizione

All'interno delle due famiglie principali, specialmente la CVD, esistono numerose variazioni, ciascuna adattata a materiali, substrati e risultati specifici. Questi sottotipi sono tipicamente definiti da come viene fornita l'energia, come vengono consegnati i precursori o la pressione operativa.

Basato sulla Fonte di Energia

L'energia utilizzata per guidare la reazione chimica è un fattore di differenziazione primario nella CVD.

- CVD Termica: Questo è il metodo classico, che utilizza alte temperature (spesso >600°C) per fornire l'energia termica necessaria affinché i gas precursori reagiscano.

- CVD Potenziata da Plasma (PECVD): Questo metodo utilizza un campo elettrico per generare un plasma. Il plasma ad alta energia fornisce l'energia per la reazione, consentendo la deposizione a temperature molto più basse.

- Altri Metodi: Tecniche come la CVD a Filamento Caldo (HFCVD) e la CVD Laser (LCVD) utilizzano rispettivamente un filo riscaldato o un raggio laser focalizzato per fornire energia localizzata per la reazione.

Basato sulla Consegna del Precursore

Anche il modo in cui il precursore chimico arriva alla camera di reazione definisce il processo.

- Iniezione Diretta di Liquido (DLI-CVD): Un precursore liquido viene iniettato con precisione in una zona di vaporizzazione riscaldata prima di entrare nella camera principale come gas.

- CVD Assistita da Aerosol (AACVD): Un precursore liquido viene prima trasformato in una fine nebbia di aerosol, che viene poi trasportata nella camera riscaldata per la deposizione.

Basato sulla Pressione Operativa

La pressione all'interno della camera di reazione ha un profondo impatto sulle proprietà del film.

- CVD a Pressione Atmosferica (APCVD): Eseguita a pressione atmosferica normale, questo processo è spesso limitato dal trasferimento di massa, il che significa che il tasso di deposizione è governato dalla velocità con cui i gas precursori possono viaggiare verso il substrato. È spesso più veloce e più semplice per la produzione su larga scala.

- CVD a Bassa Pressione (LPCVD): Eseguita in un vuoto parziale, questo processo è limitato dalla velocità di reazione. L'abbondanza di gas precursore significa che il tasso di deposizione è governato dalla velocità della reazione chimica sulla superficie stessa, risultando in un'eccellente uniformità e conformabilità del film.

Comprendere i Compromessi: PVD vs. CVD

La scelta tra PVD e CVD richiede di valutarne i vantaggi e gli svantaggi intrinseci per la tua specifica applicazione.

Conformabilità del Rivestimento

La CVD eccelle nella produzione di rivestimenti conformi, il che significa che il film cresce con spessore uniforme su forme complesse e tridimensionali e all'interno di trincee o pori.

La PVD è un processo a linea di vista. Le superfici non direttamente rivolte verso il materiale sorgente ricevono poco o nessun rivestimento, creando un effetto "ombra".

Temperatura Operativa

La CVD termica tradizionale richiede temperature molto elevate che possono danneggiare substrati sensibili come plastiche o alcuni componenti elettronici.

La PVD e la CVD Potenziata da Plasma (PECVD) possono operare a temperature significativamente più basse, rendendole adatte a una gamma più ampia di materiali.

Composizione e Applicazioni del Film

La PVD è eccezionalmente adatta per la deposizione di metalli, leghe e alcuni composti ceramici. È ampiamente utilizzata per rivestimenti duri e resistenti alla corrosione su utensili e film densi e resistenti alle alte temperature per componenti aerospaziali.

La CVD è il metodo preferito per creare film stechiometrici e di altissima purezza come il biossido di silicio o il nitruro di silicio per l'industria dei semiconduttori. È anche utilizzata per creare film ottici.

Fare la Scelta Giusta per la Tua Applicazione

Il tuo obiettivo specifico guiderà la tua decisione. Considera il requisito primario del tuo progetto per determinare il percorso migliore da seguire.

- Se il tuo obiettivo principale è rivestire uniformemente un oggetto 3D complesso: la CVD è la scelta superiore grazie alla sua eccellente conformabilità.

- Se il tuo obiettivo principale è depositare un rivestimento metallico o in lega su un utensile per la durezza: la PVD è uno standard industriale altamente efficace e comune.

- Se il tuo obiettivo principale è depositare un film dielettrico ad alta purezza su un wafer semiconduttore: una forma di CVD, probabilmente LPCVD o PECVD, è la tecnologia necessaria.

- Se il tuo obiettivo principale è rivestire una plastica o un componente elettronico sensibile alla temperatura: è richiesto un processo a bassa temperatura come la PVD o la CVD Potenziata da Plasma (PECVD).

Identificando prima se la tua esigenza è il trasporto fisico o la creazione chimica, puoi navigare con sicurezza nel complesso mondo della deposizione di film sottili.

Tabella Riepilogativa:

| Metodo | Principio Fondamentale | Caratteristiche Chiave | Applicazioni Comuni |

|---|---|---|---|

| Deposizione Fisica da Vapore (PVD) | Trasporto meccanico del materiale | Processo a linea di vista, temperature più basse, rivestimenti metallici/in lega | Rivestimenti di utensili, componenti aerospaziali, finiture decorative |

| Deposizione Chimica da Vapore (CVD) | La reazione chimica crea nuovo materiale | Eccellente conformabilità, film ad alta purezza, spesso richiede alte temperature | Dispositivi semiconduttori, rivestimenti ottici, rivestimenti 3D uniformi |

| CVD Potenziata da Plasma (PECVD) | Reazione chimica guidata dal plasma | Funzionamento a bassa temperatura, buona copertura del gradino | Substrati sensibili alla temperatura, produzione di elettronica |

| CVD a Bassa Pressione (LPCVD) | Reazione in ambiente sottovuoto | Uniformità del film superiore, limitata dalla velocità di reazione | Film dielettrici ad alta purezza, produzione di semiconduttori |

Hai bisogno di una guida esperta sulla deposizione di film sottili per il tuo laboratorio?

Noi di KINTEK siamo specializzati nella fornitura di attrezzature e materiali di consumo di precisione per laboratorio per tutte le tue esigenze di deposizione da vapore. Che tu stia lavorando con sistemi PVD per rivestimenti metallici o reattori CVD per applicazioni semiconduttori, i nostri esperti possono aiutarti a selezionare la tecnologia giusta per le tue esigenze specifiche.

Forniamo:

- Raccomandazioni personalizzate sui sistemi di deposizione

- Bersagli e materiali precursori di alta qualità

- Supporto tecnico per lo sviluppo ottimale del processo

- Soluzioni per la ricerca, lo sviluppo e le scale di produzione

Contatta oggi stesso i nostri specialisti della deposizione per discutere come possiamo migliorare le tue capacità di ricerca e produzione di film sottili con l'attrezzatura e i materiali di consumo giusti per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- Cos'è la CVD al plasma a microonde? Una guida alla sintesi di diamanti e materiali ad alta purezza

- Come funziona un reattore a deposizione chimica da vapore a filamento caldo (HFCVD)? Guida esperta alla fabbricazione di film di diamante

- Come migliorano le apparecchiature PACVD i rivestimenti DLC? Sblocca bassa frizione e alta resistenza al calore

- Qual è il ruolo del sistema HF-CVD nella preparazione degli elettrodi BDD? Soluzioni scalabili per la produzione di diamanti drogati con boro

- Come vengono introdotti i reagenti nella camera di reazione durante un processo CVD? Padroneggiare i sistemi di erogazione dei precursori