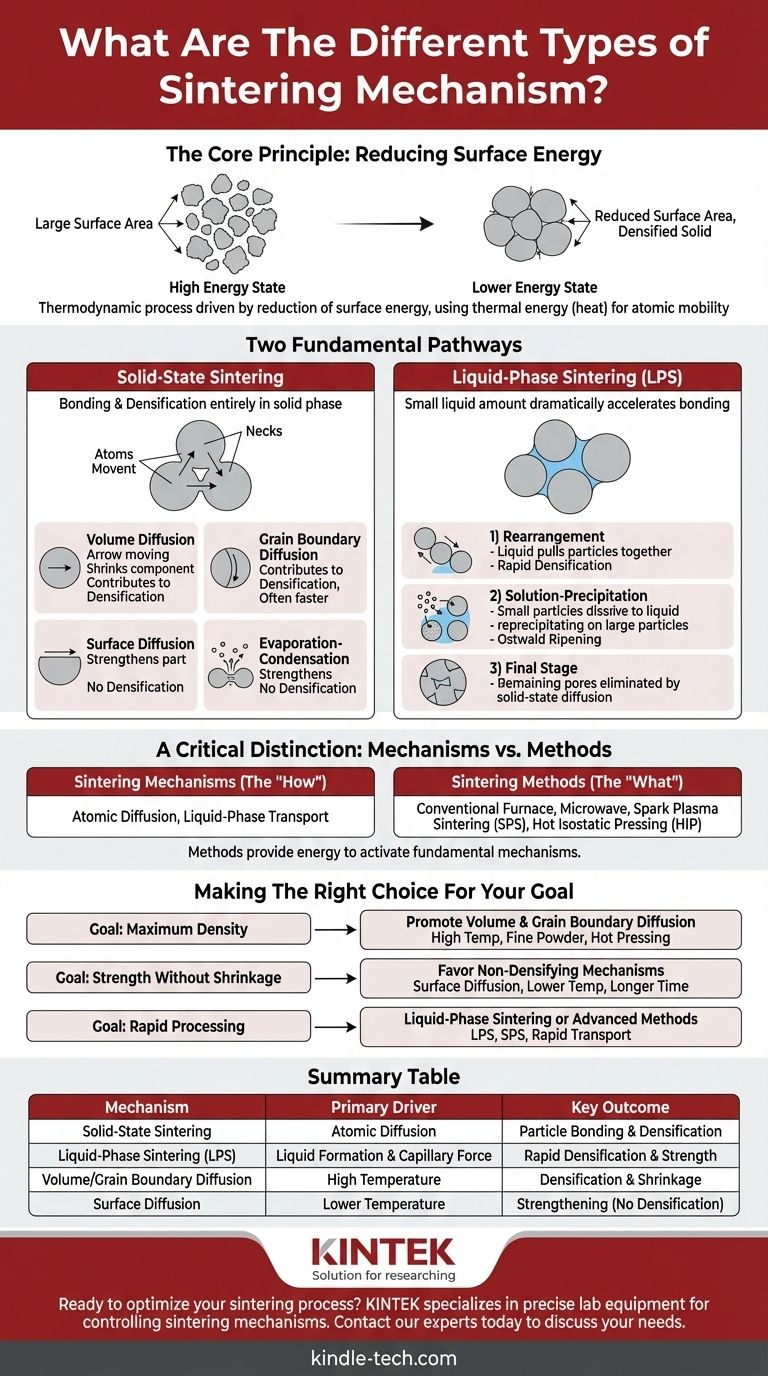

Alla sua base, la sinterizzazione è guidata da due percorsi fondamentali. Questi sono la Sinterizzazione allo Stato Solido, dove le particelle si legano e si densificano interamente in fase solida, e la Sinterizzazione in Fase Liquida (LPS), dove una piccola quantità di liquido si forma per accelerare drasticamente il processo di legame e densificazione. I meccanismi specifici all'interno di questi percorsi si riferiscono tutti a come gli atomi e il materiale si muovono per ridurre l'energia complessiva del sistema.

Il concetto centrale da afferrare è che la sinterizzazione non riguarda solo la fusione di materiali insieme. È un processo termodinamico guidato dalla riduzione dell'energia superficiale, dove i singoli meccanismi di trasporto del materiale — come la diffusione atomica — lavorano per eliminare gli spazi vuoti tra le particelle, creando un oggetto solido e denso.

Il Principio Fondamentale: Riduzione dell'Energia Superficiale

Prima di addentrarci nei meccanismi, è fondamentale capire perché la sinterizzazione avviene. La forza trainante è la termodinamica.

L'Alta Energia delle Superfici

Una raccolta di polvere fine ha un'enorme quantità di superficie. Le superfici rappresentano uno stato di alta energia perché gli atomi lì non sono completamente legati come gli atomi all'interno di una particella.

Il Percorso verso uno Stato di Energia Inferiore

L'universo favorisce stati di energia inferiori. Legandosi e riducendo la superficie totale, le particelle di polvere possono raggiungere una configurazione più stabile e a bassa energia. La sinterizzazione è semplicemente l'applicazione di energia termica (calore) per dare agli atomi la mobilità di cui hanno bisogno per realizzare questo.

Meccanismi di Sinterizzazione allo Stato Solido

Nella sinterizzazione allo stato solido, tutto il trasporto di materiale avviene senza alcuna fusione. Il meccanismo primario è la diffusione, il movimento netto di atomi da un'area ad alta concentrazione a un'area a bassa concentrazione.

Diffusione: Il Motore della Densificazione

Durante la fase iniziale della sinterizzazione, le particelle si toccano, formando dei "colli". La diffusione fa sì che gli atomi si muovano verso questi colli, facendoli crescere. Il percorso specifico che gli atomi prendono determina il risultato.

Percorsi di Diffusione Chiave

- Diffusione Volumetrica: Gli atomi si muovono attraverso il reticolo cristallino (il bulk) delle particelle. Questo è un meccanismo primario per la densificazione, poiché sposta il materiale dai centri delle particelle ai colli, avvicinando le particelle e riducendo il componente.

- Diffusione ai Bordi di Grano: Gli atomi si muovono lungo l'interfaccia tra le particelle (il bordo di grano). Questo è anche un importante contributore alla densificazione ed è spesso più veloce della diffusione volumetrica.

- Diffusione Superficiale: Gli atomi si muovono lungo la superficie libera delle particelle. Sebbene questo meccanismo aiuti i colli a crescere e aumenti la resistenza della parte, non causa densificazione. Si limita a riorganizzare il materiale sulla superficie senza avvicinare i centri delle particelle.

Evaporazione-Condensazione

In alcuni materiali con alta pressione di vapore, gli atomi possono evaporare dalla superficie delle particelle e condensare nella regione del collo. Come la diffusione superficiale, questo meccanismo rafforza i legami tra le particelle ma non contribuisce alla densificazione o al restringimento.

Meccanismi di Sinterizzazione in Fase Liquida (LPS)

L'introduzione di una piccola quantità di liquido nel sistema può aumentare drasticamente la velocità di sinterizzazione. Questo accade quando un componente minore della miscela di polveri fonde alla temperatura di sinterizzazione.

Il Ruolo del Liquido

La fase liquida bagna le particelle solide, e la tensione superficiale risultante tira le particelle insieme, causando una rapida densificazione iniziale. Il liquido agisce anche come un percorso di trasporto ad alta velocità per gli atomi.

Fasi della Sinterizzazione in Fase Liquida

- Riorganizzazione: Man mano che il liquido si forma, consente alle particelle solide di scivolare l'una sull'altra e di riorganizzarsi in una disposizione più densa.

- Soluzione-Precipitazione: Le particelle più piccole si dissolvono nella fase liquida e poi precipitano su particelle più grandi. Questo processo, noto come maturazione di Ostwald, aumenta la dimensione media delle particelle e densifica ulteriormente il materiale.

- Sinterizzazione della Fase Finale: Una volta formato uno scheletro solido rigido, eventuali pori residui vengono eliminati attraverso meccanismi di diffusione allo stato solido più lenti.

Una Distinzione Critica: Meccanismi vs. Metodi

È fondamentale non confondere i meccanismi fisici sottostanti con i metodi industriali utilizzati per ottenere la sinterizzazione. Le referenze spesso elencano i metodi come se fossero meccanismi.

Meccanismi di Sinterizzazione (Il "Come")

Questo si riferisce ai fenomeni a livello atomico che causano il legame e la densificazione. Come abbiamo discusso, i meccanismi primari sono la diffusione (volumetrica, ai bordi di grano, superficiale) e le fasi del trasporto in fase liquida.

Metodi di Sinterizzazione (Il "Cosa")

Questo si riferisce alla tecnologia o all'attrezzatura utilizzata per applicare calore e/o pressione per attivare i meccanismi. Gli esempi includono:

- Sinterizzazione Convenzionale: Riscaldamento dei pezzi in un forno.

- Sinterizzazione a Microonde: Utilizzo di microonde per un riscaldamento rapido e volumetrico.

- Sinterizzazione a Scarica di Plasma (SPS): Utilizzo di una corrente continua pulsata e pressione per ottenere un riscaldamento e una densificazione estremamente rapidi.

- Pressatura Isostatica a Caldo (HIP): Applicazione di alta pressione di gas a temperature elevate per eliminare la porosità residua.

Ciascuno di questi metodi fornisce semplicemente l'energia necessaria per attivare i meccanismi fondamentali di diffusione e trasporto di materiale.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere la differenza tra i meccanismi ti consente di controllare le proprietà finali di un componente, come la sua densità e resistenza.

- Se il tuo obiettivo principale è raggiungere la massima densità: Devi promuovere meccanismi come la diffusione volumetrica e ai bordi di grano, spesso utilizzando temperature più elevate, polveri più fini o metodi come la pressatura a caldo.

- Se il tuo obiettivo principale è aumentare la resistenza senza restringimento: Devi favorire meccanismi non densificanti come la diffusione superficiale sinterizzando a temperature più basse per tempi più lunghi.

- Se il tuo obiettivo principale è una lavorazione rapida: La sinterizzazione in fase liquida o metodi avanzati come la Sinterizzazione a Scarica di Plasma sono ideali, poiché accelerano drasticamente i meccanismi di trasporto sottostanti.

Comprendendo questi principi fondamentali, puoi controllare efficacemente il processo di sinterizzazione per ingegnerizzare un materiale con le proprietà precise richieste dalla tua applicazione.

Tabella Riassuntiva:

| Meccanismo | Motore Primario | Risultato Chiave |

|---|---|---|

| Sinterizzazione allo Stato Solido | Diffusione Atomica | Legame e densificazione delle particelle |

| Sinterizzazione in Fase Liquida (LPS) | Formazione di Liquido e Forza Capillare | Rapida densificazione e resistenza |

| Diffusione Volumetrica/ai Bordi di Grano | Alta Temperatura | Densificazione e Ritiro |

| Diffusione Superficiale | Bassa Temperatura | Rafforzamento (Nessuna Densificazione) |

Pronto a ottimizzare il tuo processo di sinterizzazione per proprietà dei materiali superiori? KINTEK è specializzata in attrezzature da laboratorio precise e materiali di consumo necessari per controllare i meccanismi di sinterizzazione — dai forni per la diffusione allo stato solido ai sistemi che consentono la sinterizzazione in fase liquida. La nostra esperienza ti aiuta a raggiungere la densità, la resistenza e la microstruttura perfette per la tua applicazione. Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze di laboratorio e scoprire la soluzione di sinterizzazione giusta per te.

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

Domande frequenti

- Qual è la temperatura elevata del tubo in ceramica? Da 1100°C a 1800°C, scegli il materiale giusto

- Come si pulisce un tubo di forno a muffola? Una guida passo-passo per una pulizia sicura ed efficace

- Quale tubo viene utilizzato per il forno tubolare? Scegli il materiale giusto per temperatura e atmosfera

- Come si pulisce un forno a tubo di allumina? Estendi la vita del tubo con una manutenzione adeguata

- Qual è la pressione su un forno a tubo? Limiti di sicurezza essenziali per il tuo laboratorio