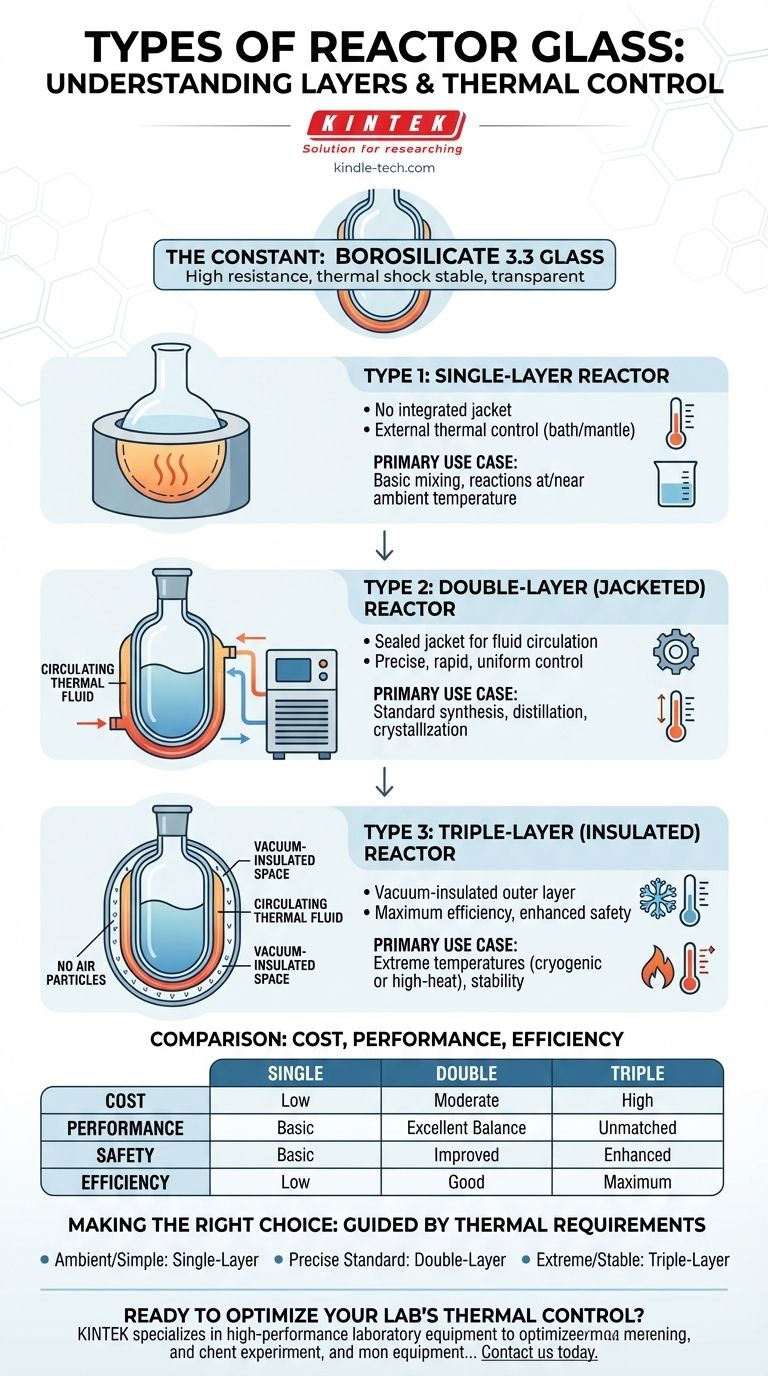

Quando si seleziona un reattore in vetro, i "tipi" di vetro non si riferiscono al materiale in sé, ma alla costruzione degli strati del recipiente. I tre tipi principali sono a singolo strato, a doppio strato (incamiciato) e a triplo strato (incamiciato e isolato sottovuoto), ognuno progettato per un diverso livello di controllo termico.

La scelta tra i tipi di reattore è fondamentalmente una decisione sul controllo della temperatura. Non si scelgono diversi tipi di vetro, ma diversi sistemi di riscaldamento, raffreddamento e isolamento costruiti attorno a un recipiente standard in vetro borosilicato.

Il Materiale Base Rispetto Al Design del Sistema

Prima di confrontare i tipi di reattori, è fondamentale capire che il recipiente in vetro al centro del sistema è quasi sempre lo stesso.

La Costante: Vetro Borosilicato 3.3

Il recipiente di reazione è tipicamente realizzato in vetro borosilicato 3.3. Questo materiale è lo standard del settore grazie alle sue eccezionali proprietà.

Offre un'elevata resistenza all'attacco chimico, resiste a shock termici significativi e la sua trasparenza consente l'osservazione diretta del processo chimico.

La Variabile: Gli "Strati" Sono Camicie

I termini singolo, doppio e triplo strato non descrivono il vetro del recipiente interno. Descrivono le camicie esterne costruite attorno ad esso, che creano un sistema per gestire la temperatura.

Ripartizione dei Tipi di Reattore per Strato

Ogni strato aggiunge una funzione specifica, principalmente correlata al riscaldamento o al raffreddamento del contenuto del reattore in modo efficiente e sicuro.

Tipo 1: Il Reattore a Singolo Strato

Questo è il design più semplice, costituito da un recipiente in vetro a parete singola senza camicia termica integrata.

Per controllare la temperatura, l'intero reattore deve essere posizionato all'interno di un mezzo di riscaldamento o raffreddamento esterno, come un mantello riscaldante o un bagno ad acqua/olio.

Questo tipo è più adatto per applicazioni di base a temperatura ambiente o vicina ad essa, dove il controllo termico preciso e uniforme non è la preoccupazione principale.

Tipo 2: Il Reattore a Doppio Strato (Incamiciato)

Questo è il tipo più comune di reattore in vetro. Presenta una camicia esterna che crea uno spazio sigillato attorno al recipiente di reazione interno.

Un fluido termico (come acqua, glicole o olio siliconico) viene pompato da un circolatore refrigeratore/riscaldatore attraverso questa camicia. Ciò consente un riscaldamento o raffreddamento preciso, rapido e uniforme del contenuto del reattore.

Il reattore incamiciato è il cavallo di battaglia per la maggior parte dei processi standard di sintesi chimica, distillazione e cristallizzazione.

Tipo 3: Il Reattore a Triplo Strato (Isolato)

Questo design aggiunge un terzo strato, il più esterno, a un reattore incamiciato, creando uno spazio isolato sottovuoto tra la camicia termica (secondo strato) e l'ambiente circostante (terzo strato).

Questo vuoto agisce come un potente isolante, riducendo drasticamente la dispersione di calore verso l'ambiente circostante. Mantiene i processi freddi freddi e i processi caldi caldi con la massima efficienza.

È essenziale per reazioni a temperature molto basse (criogeniche) o processi ad alta temperatura in cui la stabilità termica e l'efficienza energetica sono fondamentali.

Comprensione dei Compromessi

La scelta del reattore giusto implica il bilanciamento delle esigenze di prestazione con i costi e la complessità operativa.

Costo Rispetto Alle Prestazioni

Un reattore a singolo strato è il meno costoso ma offre il peggior controllo della temperatura. Un reattore a doppio strato offre un eccellente equilibrio tra costo e prestazioni termiche precise. Un reattore a triplo strato è il più costoso ma offre un'efficienza e una stabilità senza pari per applicazioni a temperature estreme.

Sicurezza ed Efficienza

L'isolamento sottovuoto di un reattore a triplo strato non solo consente di risparmiare energia, ma migliora anche la sicurezza. La superficie esterna rimane vicina alla temperatura ambiente, prevenendo ustioni da processi caldi ed eliminando condensa o brina durante i processi freddi.

Impronta Operativa

I reattori a singolo strato si basano su grandi bagni aperti, che possono essere ingombranti. I reattori incamiciati richiedono un circolatore di fluido dedicato, che aumenta l'ingombro del sistema ma fornisce un controllo molto superiore in un circuito chiuso.

Fare la Scelta Giusta per il Tuo Processo

La tua selezione dovrebbe essere guidata interamente dai requisiti termici della tua applicazione specifica.

- Se la tua attenzione principale è la miscelazione semplice o le reazioni a temperatura ambiente: Un reattore a singolo strato offre la soluzione più economica.

- Se la tua attenzione principale è il controllo preciso della temperatura per la sintesi o la cristallizzazione standard: Il reattore a doppio strato (incamiciato) è lo standard del settore e offre il miglior equilibrio tra prestazioni e costo.

- Se la tua attenzione principale è il lavoro a temperature estreme (criogeniche o ad alto calore) o la massimizzazione dell'efficienza termica: È necessario un reattore a triplo strato per il suo isolamento superiore e la stabilità del processo.

Comprendere che gli "strati" si riferiscono ai sistemi di controllo termico, non al vetro stesso, ti consente di selezionare lo strumento giusto per il tuo obiettivo scientifico specifico.

Tabella Riassuntiva:

| Tipo di Reattore | Caratteristica Chiave | Caso d'Uso Principale |

|---|---|---|

| Singolo Strato | Nessuna camicia integrata; richiede bagno esterno | Miscelazione di base o reazioni a temperatura ambiente o vicina |

| Doppio Strato (Incamiciato) | Camicia sigillata per la circolazione del fluido termico | Controllo preciso della temperatura per sintesi standard, distillazione, cristallizzazione |

| Triplo Strato (Isolato) | Strato esterno isolato sottovuoto per la massima efficienza | Lavori a temperature estreme (criogeniche o ad alto calore) che richiedono stabilità |

Pronto a ottimizzare il controllo termico del tuo laboratorio? KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusa una gamma completa di reattori in vetro a singolo, doppio e triplo strato progettati per una sintesi chimica e una cristallizzazione precise. Le nostre soluzioni garantiscono sicurezza, efficienza e affidabilità per i tuoi processi più impegnativi. Contattaci oggi per discutere le esigenze specifiche della tua applicazione e trovare il sistema di reattori perfetto per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Mini reattore autoclave ad alta pressione in SS per uso di laboratorio

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Reattore Autoclave da Laboratorio ad Alta Pressione per Sintesi Idrotermale

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Reattore Autoclave di Laboratorio ad Alta Pressione in Acciaio Inossidabile

Domande frequenti

- Qual è il ruolo di un'autoclave ad alta pressione in acciaio inossidabile rivestita in PTFE nella sintesi di ZrW2O8? Ottenere alta purezza

- Qual è la funzione dei reattori ad alta pressione nella preparazione di catalizzatori semiconduttori? Ottimizza le tue eterogiunzioni

- Quali condizioni sperimentali critiche fornisce un'autoclave ad alta pressione? Ottimizzare la lisciviazione di solfuri misti

- Perché un'autoclave ad alta temperatura e alta pressione è necessaria per il test delle leghe di zirconio? Garantire la sicurezza nucleare.

- Come un'autoclave idrotermale ad alta pressione facilita la sintesi di nanocompositi BiVO4@PANI? Sblocca la precisione.