In sostanza, le apparecchiature per la pirolisi sono classificate in base alla loro modalità operativa e al meccanismo specifico utilizzato per riscaldare e trasportare il materiale. I tipi principali sono i reattori a batch, ideali per applicazioni su piccola scala e di ricerca, e i reattori continui, progettati per l'elaborazione industriale ad alto rendimento. All'interno dei sistemi continui, design come forni rotanti, reattori a coclea e letti fluidi vengono scelti in base alla materia prima specifica e al prodotto finale desiderato.

La scelta dell'attrezzatura per la pirolisi non riguarda la ricerca del tipo "migliore", ma l'adattamento del design del reattore a tre fattori critici: la forma fisica della materia prima, i prodotti finali desiderati (carbone, olio o gas) e la scala operativa richiesta.

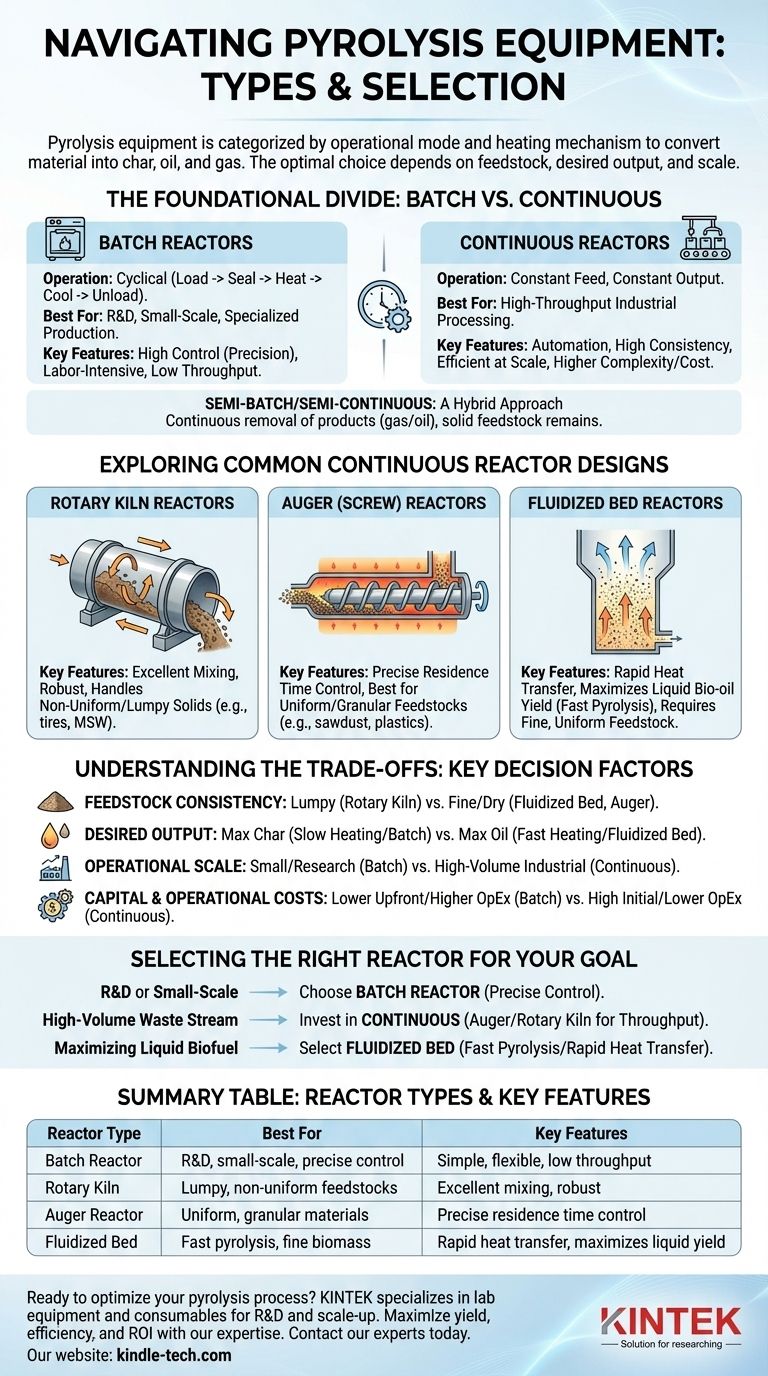

La divisione fondamentale: funzionamento a batch vs. continuo

La decisione più fondamentale nella tecnologia della pirolisi è la scelta tra un processo a batch o continuo. Questa scelta determina la scala del progetto, i requisiti di manodopera e il flusso di lavoro generale.

Reattori a Batch: Precisione e Flessibilità

Un reattore a batch funziona come un forno. Il materiale viene caricato, il sistema viene sigillato, riscaldato alla temperatura target per un tempo prestabilito e poi raffreddato prima che i prodotti vengano rimossi.

Questo design è il più semplice e comune per la ricerca di laboratorio e la produzione specializzata su piccola scala.

Offrono un eccellente controllo sul tempo di reazione e sulla temperatura per un dato lotto. Tuttavia, richiedono molta manodopera e hanno una bassa produttività a causa del processo ciclico di carico, riscaldamento, raffreddamento e scarico.

Reattori Continui: Scala ed Efficienza

Un reattore continuo funziona come una catena di montaggio. La materia prima viene alimentata costantemente a un'estremità del sistema e il carbone, l'olio e il gas risultanti vengono rimossi continuamente dall'altra.

Questi sistemi sono lo standard per le applicazioni su scala industriale dove l'alto rendimento e l'automazione sono essenziali. Forniscono un prodotto altamente coerente perché le condizioni operative rimangono stabili.

Sebbene efficienti su scala, i reattori continui sono più complessi, hanno un costo di capitale iniziale più elevato e sono spesso meno tolleranti alle variazioni nella dimensione e composizione della materia prima rispetto ai sistemi a batch.

Semi-Batch/Semi-Continuo: Un approccio ibrido

Questo modello ibrido prevede la rimozione continua di alcuni prodotti (come gas e olio) mentre la materia prima solida e il carbone rimangono nel reattore per tutta la durata del "batch".

Offre un compromesso, fornendo una migliore efficienza rispetto a un sistema a batch puro senza la piena complessità meccanica di un design completamente continuo.

Esplorazione dei comuni design di reattori continui

Una volta deciso un processo continuo, esistono diversi design collaudati, ognuno ottimizzato per diversi tipi di materiali e caratteristiche di trasferimento del calore.

Reattori a Forno Rotante (Rotary Kiln)

Un forno rotante è un grande tamburo cilindrico rotante leggermente inclinato. Mentre il tamburo ruota, la materia prima si agita e si mescola, spostandosi gradualmente dall'estremità di alimentazione più alta a quella di scarico più bassa.

Questa azione di rimescolamento fornisce un eccellente miscelamento, garantendo un riscaldamento uniforme. I forni rotanti sono robusti e molto efficaci per la lavorazione di solidi non uniformi e grumosi come pneumatici interi, rifiuti solidi urbani e fanghi.

Reattori a Coclea (Auger)

Un reattore a coclea utilizza una o più grandi viti (viti di Archimede) per spingere il materiale attraverso un tubo orizzontale o inclinato riscaldato.

Questo design offre un controllo preciso sulla durata della permanenza del materiale nel reattore (tempo di residenza). È più adatto a materie prime più uniformi e granulari come segatura, plastiche sminuzzate o polveri agricole.

Reattori a Letto Fluido (Fluidized Bed)

In un letto fluido, un flusso ascendente di gas caldo viene utilizzato per sospendere le particelle di materia prima, facendole comportare come un fluido. Questa "fluidizzazione" crea un ambiente di miscelazione intensa e un trasferimento di calore estremamente rapido.

Questi reattori sono ideali per la pirolisi veloce, un processo progettato per massimizzare la resa di bio-olio liquido. Richiedono particelle di materia prima piccole e uniformi che possano essere facilmente sospese dal flusso di gas.

Comprendere i compromessi: fattori decisionali chiave

La scelta dell'attrezzatura giusta richiede una valutazione obiettiva dei compromessi tecnici ed economici coinvolti. La tua decisione dovrebbe essere guidata dai seguenti fattori.

Consistenza e Forma della Materia Prima

La natura fisica del materiale in ingresso è fondamentale. Materiali grumosi ed eterogenei (come detriti da costruzione) sono gestiti bene da un robusto forno rotante, mentre polveri fini e secche (come farina di biomassa) sono perfette per un letto fluido o un reattore a coclea.

Prodotti Finali Desiderati (Carbone, Olio, Gas)

Il tuo obiettivo di prodotto primario determina le condizioni di processo ideali, che a loro volta favoriscono determinati tipi di reattori.

Il riscaldamento lento con lunghi tempi di residenza, tipico dei reattori a batch, massimizza la produzione di carbone. Il riscaldamento estremamente rapido con brevi tempi di residenza, la specialità dei reattori a letto fluido, massimizza la produzione di olio liquido.

Scala Operativa e Produttività

Il volume di lavorazione richiesto è una linea di demarcazione chiara. Se si lavorano poche centinaia di chilogrammi al giorno o si conduce ricerca, un reattore a batch è sufficiente. Se è necessario elaborare molte tonnellate all'ora, un sistema continuo è l'unica opzione praticabile.

Costi di Capitale e Operativi

I sistemi a batch hanno un costo di capitale iniziale inferiore ma costi operativi più elevati per tonnellata a causa della manodopera e delle inefficienze. I sistemi continui hanno un investimento iniziale molto elevato ma beneficiano delle economie di scala e dell'automazione, con conseguente costo inferiore per tonnellata lavorata.

Selezionare il reattore giusto per il tuo obiettivo

In definitiva, l'attrezzatura ottimale è quella che si allinea con gli obiettivi specifici del tuo progetto.

- Se la tua attenzione principale è la R&S o la lavorazione specializzata su piccola scala: Scegli un reattore a batch per il suo controllo preciso del processo e la flessibilità operativa.

- Se la tua attenzione principale è la lavorazione ad alto volume di un flusso di rifiuti coerente: Investi in un reattore continuo come una coclea o un forno rotante per massimizzare la produttività e l'automazione.

- Se la tua attenzione principale è massimizzare la resa di biocarburante liquido da biomassa fine: Seleziona un sistema di pirolisi veloce, come un reattore a letto fluido, per le sue superiori velocità di trasferimento del calore.

Comprendere l'interazione tra il tuo materiale, i tuoi obiettivi di prodotto e la tua scala operativa è la chiave per progettare un'impresa di pirolisi di successo.

Tabella Riassuntiva:

| Tipo di Reattore | Ideale per | Caratteristiche Chiave |

|---|---|---|

| Reattore a Batch | R&S, piccola scala, controllo preciso | Semplice, flessibile, bassa produttività |

| Forno Rotante | Materie prime grumose e non uniformi (es. pneumatici, RSU) | Ottima miscelazione, robusto, gestisce i solidi |

| Reattore a Coclea | Materiali uniformi e granulari (es. segatura, plastica) | Controllo preciso del tempo di residenza |

| Letto Fluido | Pirolisi veloce, biomassa fine per bio-olio | Trasferimento di calore rapido, massimizza la resa liquida |

Pronto a ottimizzare il tuo processo di pirolisi? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per la R&S e lo scale-up della pirolisi. Sia che tu stia testando materie prime in un reattore a batch o scalando verso la produzione continua, la nostra esperienza ti assicura di ottenere l'attrezzatura giusta per le tue esigenze specifiche, massimizzando la resa, l'efficienza e il ROI. Contatta oggi i nostri esperti per discutere i requisiti del tuo progetto!

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Agitatore rotante a disco da laboratorio per un'efficiente miscelazione e omogeneizzazione dei campioni

- Macchina per compresse rotativa a pugno singolo su scala di laboratorio Macchina per punzonatura di compresse TDP

Domande frequenti

- Quali sono le reazioni coinvolte nella pirolisi della biomassa? Sblocca la chimica per bio-prodotti su misura

- Quali sono i prodotti della pirolisi della biomassa? Scopri Bio-Char, Bio-Olio e Syngas

- Qual è uno svantaggio dell'energia da biomassa? I costi ambientali ed economici nascosti

- Quali sono i diversi tipi di macchine per la pirolisi? Scegliere il sistema giusto per il tuo output

- Quali sono i componenti della pirolisi della biomassa? Una guida completa al sistema, ai prodotti e al processo