In qualsiasi forno industriale, il calore viene trasferito attraverso tre meccanismi distinti ma interconnessi: conduzione, convezione e irraggiamento. Sebbene tutti e tre siano sempre presenti, la loro importanza relativa cambia drasticamente in base alla temperatura, alla progettazione del forno e al materiale riscaldato. Comprendere come lavorano insieme è il fondamento per controllare qualsiasi processo termico.

Il principio fondamentale da afferrare è che mentre la conduzione e la convezione sono dominanti a temperature più basse, l'irraggiamento termico diventa la modalità principale di trasferimento del calore nella maggior parte delle operazioni di forni ad alta temperatura, aumentando esponenzialmente con la temperatura.

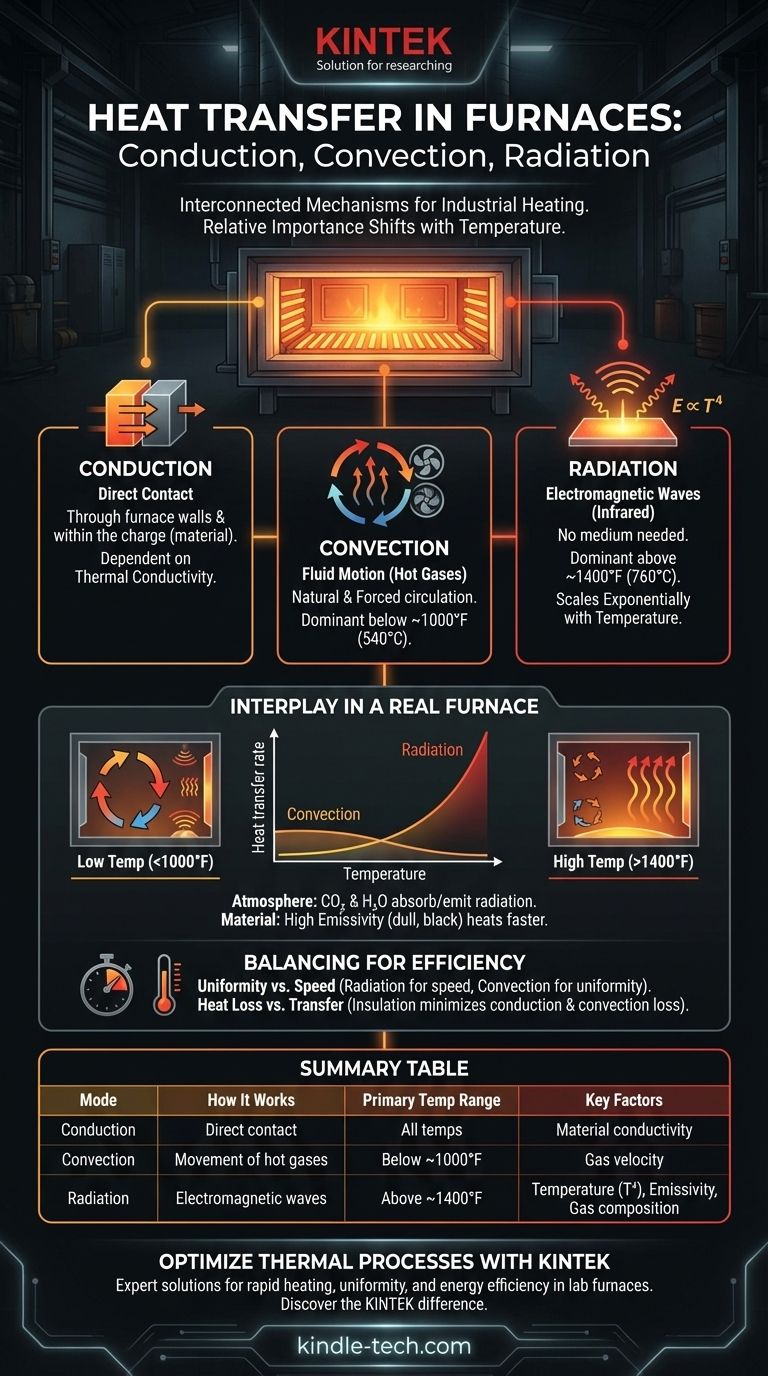

I Tre Pilastri del Trasferimento di Calore nei Forni

Per comprendere un forno, devi prima capire i modi fondamentali in cui l'energia si muove al suo interno. Possiamo visualizzare queste modalità usando l'analogia di un falò: sentire il calore sul viso è irraggiamento, l'aria calda che sale è convezione e il calore che viaggia lungo un attizzatoio di metallo posto nel fuoco è conduzione.

Conduzione: Calore attraverso il Contatto Diretto

La conduzione è il trasferimento di energia termica tra oggetti in contatto fisico diretto. A livello atomico, le particelle più energetiche vibrano e collidono con i loro vicini, trasmettendo l'energia.

In un forno, questo si verifica in due aree principali:

- Attraverso la struttura del forno: Il calore si conduce attraverso le dense pareti refrattarie, attraverso il guscio d'acciaio, e viene infine disperso nell'ambiente circostante. Un buon isolamento è semplicemente un materiale con bassa conducibilità termica.

- All'interno del materiale riscaldato (il "carico"): Man mano che la superficie del carico si riscalda, quell'energia deve condursi verso il suo nucleo. La conducibilità termica del materiale determina la rapidità con cui l'intero pezzo raggiunge una temperatura uniforme.

Convezione: Calore attraverso il Movimento dei Fluidi

La convezione è il trasferimento di calore attraverso il movimento dei fluidi (in questo caso, gas caldi). Quando il combustibile brucia, crea prodotti di combustione caldi che circolano all'interno della camera del forno.

Questo gas in movimento trasferisce calore quando entra in contatto con le pareti del forno e la superficie del carico.

- La convezione naturale si verifica quando il gas caldo e meno denso sale e il gas più freddo e denso scende, creando un anello di circolazione naturale.

- La convezione forzata, che utilizza ventole per far circolare aggressivamente i gas caldi, è molto più efficace e viene utilizzata per ottenere un riscaldamento rapido e uniforme, specialmente in applicazioni a temperature più basse come la tempra.

Irraggiamento: Calore attraverso Onde Elettromagnetiche

L'irraggiamento è il trasferimento di calore tramite onde elettromagnetiche (specificamente radiazioni infrarosse). A differenza della conduzione o della convezione, non richiede un mezzo attraverso cui viaggiare. Qualsiasi oggetto con una temperatura superiore allo zero assoluto emette radiazioni termiche.

Questa è la modalità più critica nei forni ad alta temperatura. La velocità di trasferimento del calore è regolata dalla legge di Stefan-Boltzmann, la quale afferma che l'emissione di energia è proporzionale alla quarta potenza della temperatura assoluta (T⁴). Ciò significa che raddoppiare la temperatura di una sorgente radiante aumenta la sua emissione di energia di un fattore sedici.

Le principali fonti di irraggiamento in un forno includono:

- La fiamma luminosa stessa

- Gas di combustione caldi come anidride carbonica (CO₂) e vapore acqueo (H₂O)

- Le superfici incandescenti delle pareti refrattarie calde

Come Queste Modalità Interagiscono in un Forno Reale

Nessuna modalità agisce isolatamente. L'efficienza e l'efficacia di un forno dipendono interamente dall'interazione tra conduzione, convezione e irraggiamento.

Il Ruolo Decisivo della Temperatura

Il meccanismo di trasferimento del calore dominante è una funzione diretta della temperatura operativa.

- Sotto i 1000°F (~540°C): La convezione è tipicamente la modalità più significativa. Ecco perché i forni di ricottura e tempra spesso si affidano a ventole ad alta velocità per garantire un riscaldamento uniforme.

- Sopra i 1400°F (~760°C): L'irraggiamento prende rapidamente il sopravvento come meccanismo primario a causa della relazione T⁴. Nei forni di forgiatura e fusione, il posizionamento dei bruciatori e la progettazione dei refrattari sono ottimizzati per la massima esposizione al calore radiante.

L'Influenza dell'Atmosfera del Forno

La composizione dell'atmosfera del forno ha un impatto importante sul trasferimento di calore radiante. I gas biatomici come l'azoto (N₂) e l'ossigeno (O₂) sono essenzialmente trasparenti alle radiazioni.

Tuttavia, gas come l'anidride carbonica (CO₂) e il vapore acqueo (H₂O)—entrambi prodotti di combustione—sono eccellenti assorbitori ed emettitori di energia radiante. Una maggiore concentrazione di questi gas può aumentare significativamente la velocità di trasferimento del calore al carico.

L'Impatto del Carico Stesso

Il materiale riscaldato non è un ricevitore passivo. Le sue proprietà determinano quanto efficacemente assorbe energia. La proprietà più importante per l'irraggiamento è l'emissività—una misura della capacità di una superficie di assorbire ed emettere energia radiante. Una superficie opaca e nera (alta emissività) si riscalderà molto più velocemente sotto irraggiamento rispetto a una superficie lucida e riflettente (bassa emissività).

Comprendere i Compromessi per l'Efficienza

Progettare un forno implica bilanciare priorità in competizione, e il trasferimento di calore è al centro di questi compromessi.

La Sfida tra Uniformità e Velocità

Affidarsi pesantemente all'irraggiamento diretto di una fiamma può creare punti caldi sul carico, portando a un riscaldamento non uniforme e a stress termico. Al contrario, fare affidamento esclusivamente sulla convezione potrebbe fornire una migliore uniformità ma a una velocità di riscaldamento molto più lenta, riducendo la produttività. Ecco perché molti progetti utilizzano l'irraggiamento per riscaldare le pareti refrattarie, che poi riemettono calore in modo più uniforme verso il carico.

Trasferimento di Calore vs. Perdita di Calore

Gli stessi principi fisici che riscaldano il prodotto causano anche la dispersione di calore dal sistema.

- La conduzione spinge il calore attraverso le pareti refrattarie e l'isolamento.

- La convezione trasporta il calore lontano dal guscio esterno del forno.

- L'irraggiamento emette calore da qualsiasi superficie esterna calda, come gli occhielli di ispezione o le porte.

Migliorare l'efficienza comporta sempre la minimizzazione di questi percorsi indesiderati di trasferimento del calore attraverso un migliore isolamento, la sigillatura delle perdite e la riduzione delle temperature superficiali esterne.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere questi principi ti permette di valutare e ottimizzare un forno in base al suo scopo previsto.

- Se la tua priorità principale è il riscaldamento rapido ad alta temperatura: Dai la priorità alla massimizzazione del trasferimento di calore radiante ottimizzando il posizionamento dei bruciatori per la linea di vista diretta e utilizzando refrattari ad alta emissività.

- Se la tua priorità principale è una temperatura uniforme precisa: Utilizza la convezione forzata con ventole ad alta velocità o impiega metodi di riscaldamento indiretti in cui il carico è schermato dalla radiazione diretta della fiamma.

- Se la tua priorità principale è migliorare l'efficienza energetica: Concentrati sulla minimizzazione della perdita di calore aggiornando l'isolamento (per ridurre la conduzione) e implementando un sistema per recuperare il calore di scarto dai gas di scarico (per recuperare l'energia convettiva e radiante).

Padroneggiare l'interazione tra conduzione, convezione e irraggiamento è la chiave per ottenere il controllo completo di qualsiasi processo di riscaldamento industriale.

Tabella Riassuntiva:

| Modalità di Trasferimento del Calore | Come Funziona | Intervallo di Temperatura Principale | Fattori Chiave |

|---|---|---|---|

| Conduzione | Contatto diretto tra materiali | Tutte le temperature | Conducibilità termica del materiale |

| Convezione | Movimento di gas caldi (fluidi) | Dominante sotto ~1000°F (540°C) | Velocità del gas (naturale/forzata) |

| Irraggiamento | Onde elettromagnetiche (nessun mezzo necessario) | Dominante sopra ~1400°F (760°C) | Temperatura (T⁴), emissività superficiale, composizione del gas |

Ottimizza i Processi Termici del Tuo Laboratorio con KINTEK

Comprendere il trasferimento di calore è il primo passo per ottenere risultati precisi, efficienti e uniformi nel tuo laboratorio. Sia che tu abbia bisogno di un riscaldamento rapido ad alta temperatura, di un'eccezionale uniformità della temperatura o di una migliore efficienza energetica, la giusta progettazione del forno è fondamentale.

KINTEK è specializzata nella fornitura di forni e attrezzature da laboratorio ad alte prestazioni su misura per i tuoi specifici obiettivi di ricerca e produzione. I nostri esperti possono aiutarti a selezionare il sistema ideale che sfrutta conduzione, convezione e irraggiamento alla perfezione.

Lascia che ti aiutiamo a:

- Aumentare la produttività con un riscaldamento più rapido ed efficiente.

- Migliorare la qualità del prodotto con un controllo e un'uniformità della temperatura superiori.

- Ridurre i costi operativi massimizzando l'efficienza energetica.

Pronto a migliorare la tua lavorazione termica? Contatta il nostro team oggi stesso per una consulenza personalizzata e scopri la differenza KINTEK nelle attrezzature da laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Come funziona la tempra sottovuoto? Ottieni precisione superiore e qualità superficiale per i tuoi componenti metallici

- In che modo la ricottura influisce sulla durezza? La scienza dell'ammorbidimento dei metalli per una migliore lavorabilità

- Qual è il tasso di perdita per un forno a vuoto? Garantire la purezza e la ripetibilità del processo

- Qual è la temperatura di un forno per il trattamento termico? È dettata dal tuo materiale e dagli obiettivi del processo

- Quale ruolo svolge un forno di ricottura sotto vuoto ad alta temperatura nel post-trattamento dello Zircaloy? Migliorare la stabilità dell'ossido

- Il trattamento termico cambia la composizione chimica? Svelare il vero meccanismo delle proprietà dei metalli

- Come influisce l'uso di un forno di essiccazione sottovuoto sulle prestazioni dei catodi di LiMn2O4 (LMO)? Sblocca la stabilità della batteria

- Qual è il tempo di nitrurazione al plasma? Ottimizza il tuo ciclo per velocità e precisione