In breve, i processi di Deposizione Chimica da Fase Vapore (CVD) sono principalmente categorizzati in base alla loro pressione operativa e alla fonte di energia utilizzata per avviare la reazione. I principali tipi basati sulla pressione sono la Pressione Atmosferica (APCVD) e la Bassa Pressione (LPCVD), mentre i principali tipi basati sull'energia sono il CVD Termico convenzionale e il CVD Potenziato al Plasma (PECVD). Ogni variante è progettata per ottenere proprietà specifiche del film su diversi tipi di materiali.

La differenza fondamentale tra i tipi di CVD si riduce a un compromesso fondamentale: le condizioni di processo richieste per creare un film di alta qualità rispetto alle limitazioni del materiale da rivestire. Scegliere un processo CVD specifico significa bilanciare temperatura, pressione e costo per raggiungere il risultato desiderato.

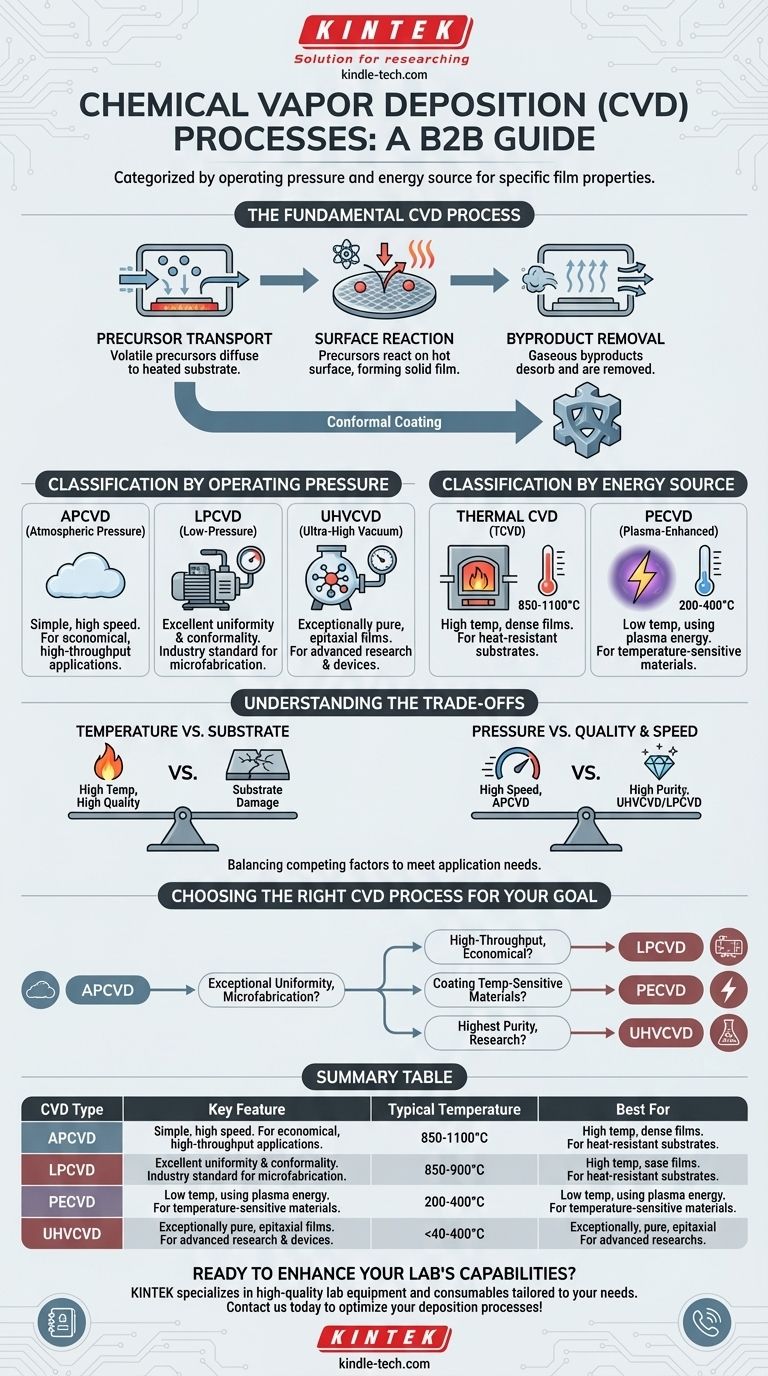

Il Processo CVD Fondamentale

Prima di esplorare i diversi tipi, è essenziale comprendere il meccanismo centrale che tutti condividono. Ogni processo CVD comporta l'introduzione di gas reattivi (precursori) in una camera dove si decompongono e reagiscono su una superficie riscaldata (il substrato) per formare un film sottile solido.

Fase 1: Trasporto del Precursore

I gas precursori volatili vengono trasportati in una camera di reazione e diffondono attraverso uno strato limite per raggiungere la superficie del substrato.

Fase 2: Reazione Superficiale

I gas precursori vengono adsorbiti sul substrato caldo. L'energia termica (o altra fonte di energia) rompe i loro legami chimici, causando una reazione che deposita il materiale solido desiderato.

Fase 3: Rimozione dei Sottoprodotti

I sottoprodotti gassosi della reazione vengono desorbiti dalla superficie e trasportati fuori dalla camera, lasciando un film solido puro.

Classificazione per Pressione Operativa

Uno dei parametri di processo più critici è la pressione all'interno della camera di reazione. Questo influenza direttamente la velocità di deposizione, l'uniformità del film e la purezza.

CVD a Pressione Atmosferica (APCVD)

Questo processo è condotto a pressione atmosferica standard. Il suo principale vantaggio è la semplicità e l'elevata velocità di deposizione, rendendolo adatto per applicazioni in cui il costo e la produttività sono più critici della perfezione finale del film.

CVD a Bassa Pressione (LPCVD)

Operando a pressioni sub-atmosferiche, l'LPCVD è un cavallo di battaglia nell'industria dei semiconduttori. La pressione inferiore riduce le reazioni indesiderate in fase gassosa e migliora la diffusione dei precursori, risultando in film con eccellente uniformità e conformità, anche su forme complesse.

CVD a Ultra Alto Vuoto (UHVCVD)

Questa è una versione estrema di LPCVD, che opera a pressioni inferiori a 10⁻⁶ Pa. L'ultra alto vuoto minimizza la contaminazione, consentendo la crescita di film epitassiali (monocristallini) eccezionalmente puri, richiesti per la microelettronica avanzata.

Classificazione per Fonte di Energia

Il metodo utilizzato per fornire l'energia necessaria a scomporre i gas precursori è un altro fattore chiave di differenziazione. Questa scelta spesso determina la temperatura di processo richiesta.

CVD Termico (TCVD)

Questa è la forma convenzionale di CVD, dove la reazione è guidata puramente dall'alta temperatura del substrato, tipicamente tra 850-1100°C. Questo metodo produce film densi e di alta qualità, ma è adatto solo per substrati che possono resistere a calore estremo.

CVD Potenziato al Plasma (PECVD)

Il PECVD utilizza un campo elettrico per generare plasma (un gas ionizzato). Questo plasma fornisce l'energia per rompere le molecole del precursore, consentendo la deposizione a temperature molto più basse (tipicamente 200-400°C). Ciò rende possibile rivestire materiali sensibili alla temperatura come polimeri o dispositivi elettronici completi.

Comprendere i Compromessi

Nessun singolo metodo CVD è universalmente superiore. La scelta implica sempre il bilanciamento di fattori contrastanti per soddisfare le esigenze specifiche dell'applicazione.

Temperatura vs. Compatibilità del Substrato

Il principale compromesso è tra la temperatura di processo e le limitazioni del materiale. Il CVD Termico produce film eccellenti e altamente cristallini ma è incompatibile con molti substrati. Il PECVD risolve questo problema abbassando la temperatura, ma il plasma a volte può influenzare la struttura chimica del film o causare lievi danni al substrato.

Pressione vs. Qualità e Velocità

L'abbassamento della pressione, come in LPCVD e UHVCVD, migliora drasticamente l'uniformità e la purezza del film. Tuttavia, ciò comporta un costo in termini di velocità di deposizione più lenta e richiede attrezzature per il vuoto più complesse e costose rispetto al processo APCVD, più veloce e semplice.

Conformità: Un Punto di Forza Universale

Un vantaggio chiave della maggior parte delle tecniche CVD è la loro capacità di produrre rivestimenti conformi. Poiché il precursore è un gas, può raggiungere e rivestire uniformemente tutte le superfici di un oggetto complesso e tridimensionale, una proprietà definita come buona "copertura".

Scegliere il Giusto Processo CVD per il Tuo Obiettivo

La tua decisione finale dovrebbe essere guidata dai requisiti specifici del tuo film e dai vincoli del tuo substrato.

- Se il tuo obiettivo principale è un rivestimento economico ad alta produttività su substrati resistenti al calore: l'APCVD è spesso la scelta più pratica grazie alla sua velocità e semplicità.

- Se il tuo obiettivo principale è un'eccezionale uniformità e purezza del film per la microfabbricazione: l'LPCVD è lo standard industriale per ottenere film di alta qualità su grandi aree.

- Se il tuo obiettivo principale è rivestire materiali sensibili alla temperatura come plastiche o componenti elettronici: il PECVD è il metodo essenziale, poiché consente una deposizione di alta qualità senza danni termici.

- Se il tuo obiettivo principale è raggiungere la massima purezza e perfezione cristallina possibile per la ricerca o dispositivi avanzati: l'UHVCVD è lo strumento necessario, nonostante la sua complessità e lentezza.

In definitiva, comprendere i diversi tipi di CVD ti consente di controllare con precisione la sintesi dei materiali atomo per atomo.

Tabella Riepilogativa:

| Tipo di CVD | Caratteristica Chiave | Temperatura Tipica | Ideale Per |

|---|---|---|---|

| APCVD | Pressione atmosferica, alta velocità | Alta | Rivestimento ad alta produttività ed economico |

| LPCVD | Bassa pressione, alta uniformità | Alta | Microfabbricazione, film uniformi |

| PECVD | Potenziato al plasma, bassa temperatura | 200-400°C | Materiali sensibili alla temperatura |

| UHVCVD | Ultra alto vuoto, alta purezza | Varia | Ricerca avanzata, film epitassiali |

Pronto a migliorare le capacità del tuo laboratorio con il giusto processo CVD? KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità, su misura per le esigenze uniche del tuo laboratorio. Che tu stia lavorando con materiali sensibili alla temperatura o richieda film ultra-puri per la ricerca avanzata, la nostra esperienza nella tecnologia CVD può aiutarti a ottenere risultati superiori. Contattaci oggi stesso per discutere le tue esigenze specifiche e scoprire come le nostre soluzioni possono ottimizzare i tuoi processi di deposizione!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

Domande frequenti

- Quali sono i diversi tipi di CVD nella nanotecnologia? Scegli il Metodo Giusto per i Tuoi Materiali

- Come vengono prodotti i film sottili? Una guida ai metodi di deposizione fisica e chimica

- Qual è la funzione principale della camera di sublimazione nel CVD di TaC? Padronanza della vaporizzazione e stabilità del precursore

- Quali sono i metodi di deposizione CVD? Scegliere la fonte di energia giusta per il vostro film sottile

- Qual è la differenza tra CVD e rivestimento per sputtering? Scegli il metodo giusto per la deposizione di film sottili

- Quali sono i 2 metodi di deposizione? PVD vs. CVD spiegati per il tuo laboratorio

- Qual è l'applicazione del rivestimento diamantato? Risolvere complessi problemi di usura, calore e corrosione

- In che modo il riscaldamento del substrato influenza la qualità dei film di carburo di titanio? Ottimizzare le prestazioni del rivestimento CVD