In sostanza, la progettazione dello stampo è una disciplina sfaccettata che traduce un progetto di prodotto in un processo di fabbricazione ripetibile e di alta qualità. Le considerazioni primarie implicano un attento equilibrio tra la geometria del pezzo finale, le proprietà del materiale plastico selezionato e i requisiti meccanici della macchina per lo stampaggio a iniezione. Il successo dipende dall'ottimizzazione della qualità del pezzo, della velocità di produzione e dell'efficacia in termini di costi complessivi.

Un errore comune è pensare che uno stampo sia semplicemente una cavità negativa di un pezzo. In realtà, uno stampo ben progettato è una macchina complessa a sé stante, dove ogni scelta di design influisce direttamente sull'efficienza della produzione, sulla qualità finale del pezzo e sul bilancio del progetto.

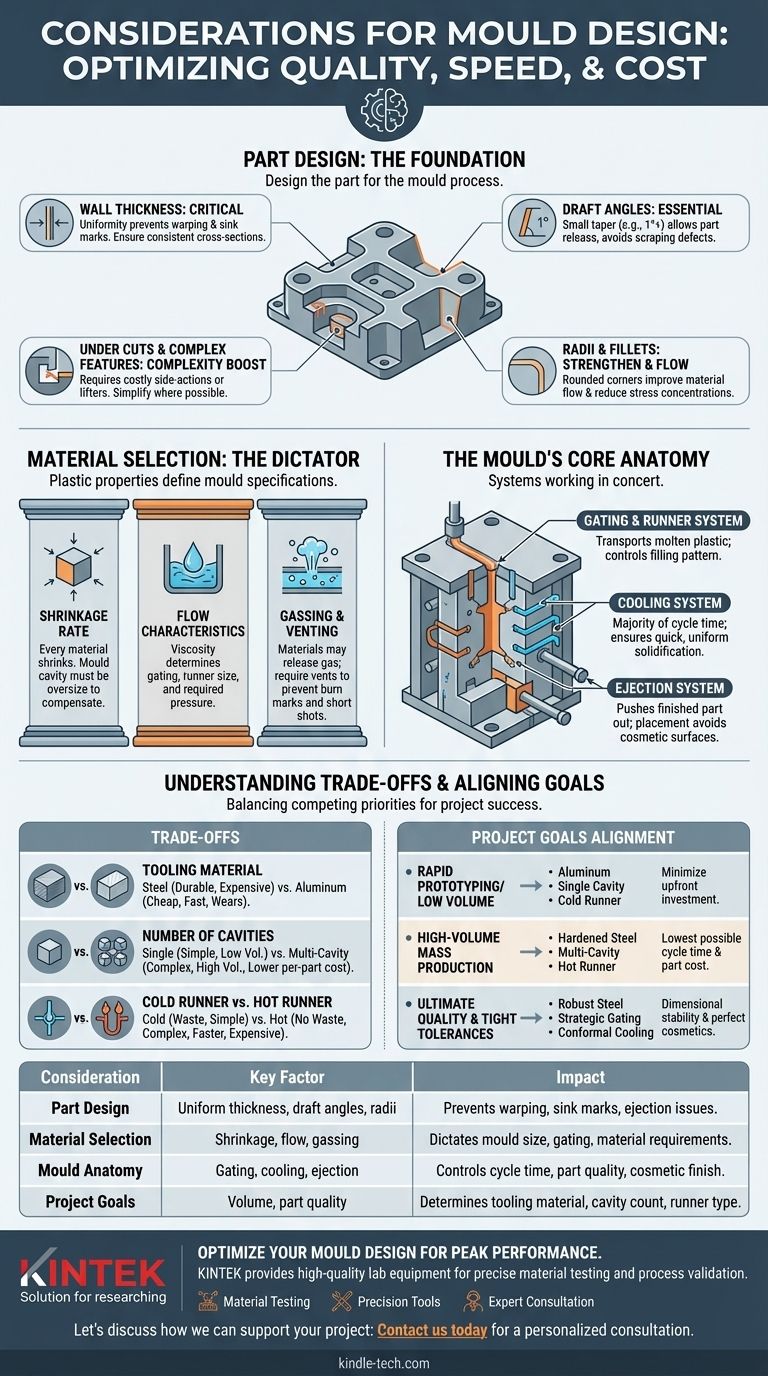

Design del Pezzo: Le Fondamenta dello Stampo

Il design del pezzo stesso è l'input più importante per il processo di progettazione dello stampo. Correggere un design di pezzo è molto più economico che modificare uno stampo in acciaio finito.

Spessore della Parete

Lo spessore uniforme della parete è fondamentale. Uno spessore inconsistente causa un raffreddamento non uniforme, portando a deformazioni del pezzo, segni di ritiro e tensioni interne. L'obiettivo è progettare pezzi con lo spessore più consistente possibile.

Angoli di Sformo

Un angolo di sformo è una leggera conicità applicata alle pareti verticali del pezzo. Senza di esso, il pezzo raschierebbe la superficie dello stampo durante l'espulsione, causando difetti estetici e potenzialmente rimanendo incastrato. Anche un solo grado di sformo fa una differenza significativa.

Sottosquadri e Caratteristiche Complesse

Un sottosquadro è una caratteristica che impedisce al pezzo di essere espulso direttamente dallo stampo. Questi richiedono meccanismi come azioni laterali o sollevatori, che aumentano drasticamente la complessità, il costo e i requisiti di manutenzione dello stampo.

Raggi e Raccordi

Gli angoli interni acuti creano concentrazioni di stress nel pezzo e inibiscono il flusso della plastica fusa. L'aggiunta di raggi generosi (angoli arrotondati) rafforza il pezzo, migliora il flusso del materiale e rende lo stampo più facile da lavorare.

Selezione del Materiale: Il Dettatore del Design

La specifica resina plastica scelta per il pezzo detta aspetti fondamentali della costruzione dello stampo. Uno stampo progettato per un tipo di plastica non funzionerà correttamente con un altro.

Tasso di Ritiro

Ogni plastica si ritira mentre si raffredda dallo stato fuso a quello solido. La cavità dello stampo deve essere lavorata più grande delle dimensioni finali del pezzo per compensare questo. Ogni materiale ha un tasso di ritiro unico e spesso non uniforme che il progettista deve calcolare con precisione.

Caratteristiche di Flusso

La viscosità di un materiale determina quanto facilmente scorre attraverso lo stampo. Materiali ad alta viscosità possono richiedere canali di iniezione più grandi, canali di distribuzione più ampi e pressioni di iniezione più elevate per riempire completamente la cavità prima di solidificarsi.

Degassaggio e Sfiato

Alcuni materiali, come il PVC, rilasciano gas corrosivi durante lo stampaggio. Ciò richiede che lo stampo sia costruito con acciaio resistente alla corrosione e incorpori un'adeguata ventilazione. Gli sfiati sono piccoli canali che permettono all'aria e ai gas intrappolati di fuoriuscire dalla cavità, prevenendo difetti come iniezioni incomplete o bruciature.

L'Anatomia Fondamentale dello Stampo

Oltre alla cavità del pezzo, lo stampo è un insieme di sistemi che lavorano in concerto per produrre un pezzo finito.

Il Sistema di Alimentazione e Canali di Colata

Il canale di colata è il canale che trasporta la plastica fusa dall'ugello della macchina di stampaggio alla cavità del pezzo. Il punto di iniezione è il punto di ingresso specifico nella cavità. La posizione e la dimensione del punto di iniezione sono critiche per controllare come il pezzo si riempie, minimizzare i difetti estetici e garantire l'integrità strutturale.

Il Sistema di Espulsione

Questo sistema spinge il pezzo finito fuori dallo stampo dopo che si è raffreddato. Questo viene tipicamente fatto con perni di espulsione, che possono lasciare piccoli segni circolari sul pezzo. Il posizionamento di questi perni deve essere attentamente considerato per agire su aree robuste e non estetiche del pezzo.

Il Sistema di Raffreddamento

Il raffreddamento rappresenta la maggior parte del tempo del ciclo di stampaggio a iniezione. Canali di raffreddamento vengono praticati in tutto lo stampo e un fluido (solitamente acqua) viene fatto circolare per controllare la temperatura dell'acciaio. Un design di raffreddamento efficiente assicura che il pezzo si solidifichi rapidamente e uniformemente, minimizzando il tempo di ciclo e prevenendo le deformazioni.

Comprendere i Compromessi

Ogni decisione nella progettazione dello stampo implica il bilanciamento di priorità contrastanti. Raramente esiste una singola soluzione "migliore".

Materiale dell'Utensile: Acciaio vs. Alluminio

Gli stampi in acciaio temprato sono durevoli e possono durare per milioni di cicli, rendendoli ideali per la produzione di massa. Tuttavia, sono costosi e richiedono molto tempo per la lavorazione. Gli stampi in alluminio sono più economici e veloci da creare, ma si usurano rapidamente, rendendoli adatti solo per la prototipazione o per produzioni a bassissimo volume.

Numero di Cavità

Uno stampo a cavità singola produce un pezzo per ciclo, mantenendo l'utensile semplice ed economico. Uno stampo a cavità multiple produce più pezzi per ciclo, riducendo il costo per pezzo ma aumentando significativamente l'investimento iniziale e la complessità dell'utensile.

Canale Freddo vs. Canale Caldo

Un canale freddo è un semplice canale di plastica che si solidifica con il pezzo e deve essere tagliato e scartato o riciclato. Un canale caldo è un sistema riscaldato internamente che mantiene la plastica fusa fino al punto di iniezione, eliminando lo spreco di materiale del canale e spesso riducendo il tempo di ciclo, ma a un costo iniziale e una complessità molto maggiori.

Allineare la Progettazione dello Stampo con gli Obiettivi del Progetto

La scelta delle considerazioni per la progettazione dello stampo dovrebbe essere guidata direttamente dal tuo obiettivo finale.

- Se il tuo obiettivo principale è la prototipazione rapida o la produzione a basso volume: Opta per uno stampo in alluminio a cavità singola con un semplice canale freddo e funzionalità manuali per minimizzare l'investimento iniziale.

- Se il tuo obiettivo principale è la produzione di massa ad alto volume: Investi in uno stampo in acciaio temprato a cavità multiple con un sistema di raffreddamento ottimizzato e un canale caldo per ottenere il tempo di ciclo e il costo per pezzo più bassi possibili.

- Se il tuo obiettivo principale è la massima qualità del pezzo e tolleranze strette: Dai priorità a una struttura dello stampo robusta, posizioni strategiche dei punti di iniezione e raffreddamento conforme per garantire stabilità dimensionale e un'estetica perfetta.

Uno stampo ben progettato è una risorsa che ripaga in termini di qualità, velocità e redditività per l'intera vita del prodotto.

Tabella Riepilogativa:

| Considerazione | Fattore Chiave | Impatto |

|---|---|---|

| Design del Pezzo | Spessore uniforme della parete, angoli di sformo, raggi | Previene deformazioni, segni di ritiro e problemi di espulsione |

| Selezione del Materiale | Tasso di ritiro, caratteristiche di flusso, degassaggio | Ditta le dimensioni dello stampo, l'alimentazione e i requisiti del materiale |

| Anatomia dello Stampo | Sistemi di alimentazione, raffreddamento ed espulsione | Controlla il tempo di ciclo, la qualità del pezzo e la finitura estetica |

| Obiettivi del Progetto | Volume (prototipo vs. produzione di massa), qualità del pezzo | Determina il materiale dell'utensile, il numero di cavità e il tipo di canale |

Pronto a Ottimizzare la Progettazione del Tuo Stampo per le Massime Prestazioni?

Uno stampo ben ingegnerizzato è una risorsa fondamentale per ottenere pezzi di alta qualità, tempi di ciclo rapidi e massima redditività. Le giuste scelte di design influenzano direttamente il successo del tuo progetto, dalla prototipazione alla produzione di massa.

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità necessari per test precisi sui materiali e la convalida dei processi, rispondendo alle esigenze critiche dei laboratori nelle industrie della plastica e manifatturiere. La nostra esperienza supporta l'intero flusso di lavoro, garantendo che la progettazione del tuo stampo sia costruita su una base di dati accurati e prestazioni affidabili.

Discutiamo come possiamo supportare il tuo progetto:

- Attrezzature per Test sui Materiali per convalidare le proprietà della plastica come il ritiro e il flusso.

- Strumenti di Precisione per la prototipazione e il controllo qualità.

- Consulenza Esperta per allineare le tue esigenze di attrezzature con i tuoi obiettivi di produzione.

Contattaci oggi per una consulenza personalizzata e scopri come le soluzioni KINTEK possono aiutarti a costruire uno stampo migliore, più velocemente.

Guida Visiva

Prodotti correlati

- Pressa per stampi poligonali per laboratorio

- Presse a Forma Speciale per Laboratorio

- Stampo a pressa cilindrica Assemble Lab

- Stampo a pressa bidirezionale rotondo per laboratorio

- Anello per stampo per comprimitrice rotativa multi-punzone per stampi ovali e quadrati rotanti

Domande frequenti

- Qual è la funzione principale degli stampi in grafite ad alta resistenza? Ottimizzare l'efficienza della sinterizzazione a caldo sotto vuoto

- Quale ruolo svolgono gli stampi a pressione ad alta temperatura nella fabbricazione di SiCp/Al? Miglioramento della densificazione e dell'uniformità termica

- Quali sono i vantaggi dell'utilizzo di stampi in grafite ad alta resistenza nella sinterizzazione a pressa calda dei compositi a base di Ti6Al4V?

- Qual è la durata della vita di una muffa? È immortale a meno che tu non controlli l'umidità

- Qual è il ruolo fisico degli stampi di grafite durante la pressatura a caldo sotto vuoto dei corpi verdi compositi Cu-Al2O3?