In breve, un bioreattore controlla meticolosamente una serie di condizioni ambientali critiche per garantire una crescita cellulare e una produttività ottimali. I parametri più fondamentali mantenuti sono la temperatura, il pH, l'ossigeno disciolto (DO) e l'agitazione per la miscelazione. Questi sono supportati da una fornitura controllata di nutrienti e dalla rimozione dei prodotti di scarto metabolici.

Un bioreattore non è solo un contenitore; è un ecosistema ingegnerizzato progettato per replicare e ottimizzare l'ambiente fisiologico ideale per una specifica popolazione di cellule o microrganismi. Padroneggiare il controllo di queste condizioni è la differenza tra un lotto fallito e un bioprocesso ad alto rendimento.

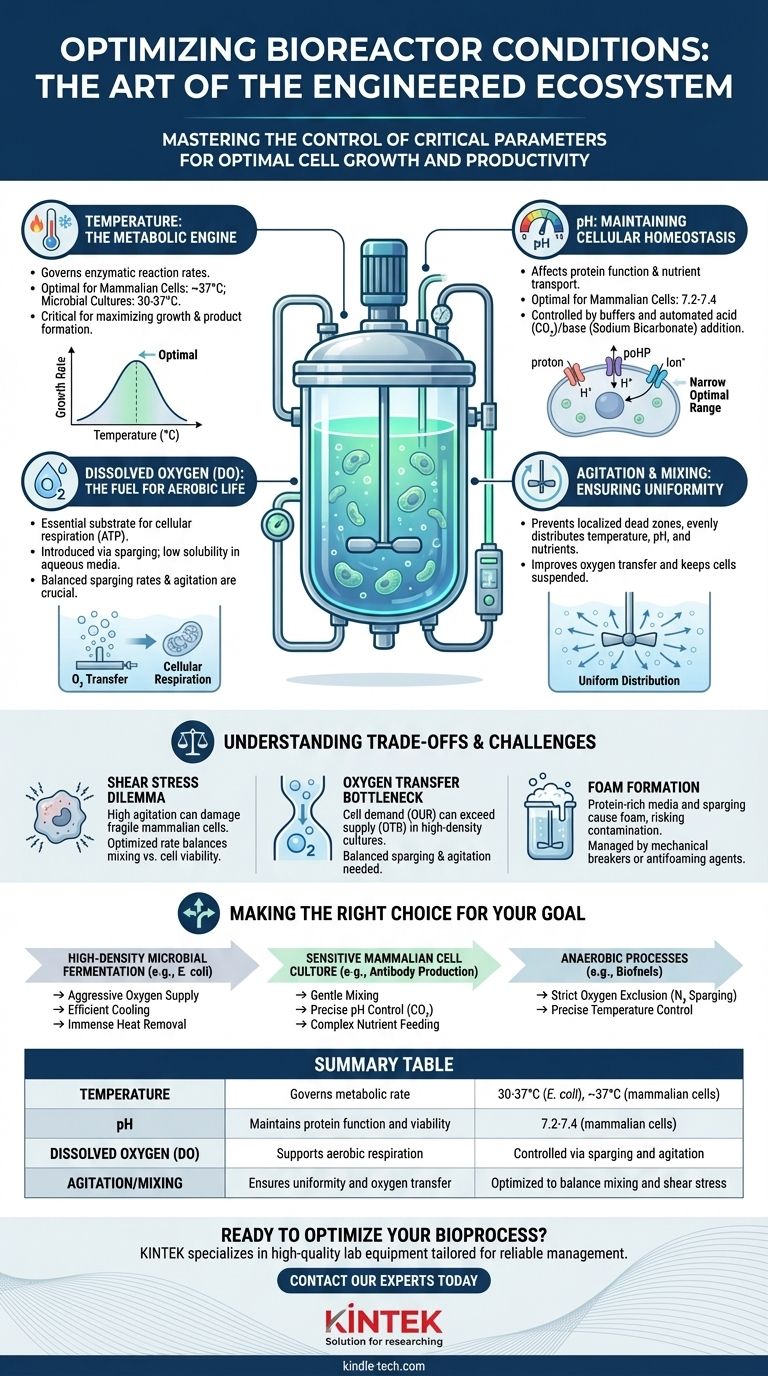

I Pilastri Fondamentali del Controllo del Bioreattore

Per ottenere una coltura di successo, un bioreattore deve gestire con precisione diverse variabili interconnesse. Ognuna ha uno scopo biologico distinto, e un fallimento in una può ripercuotersi sull'intero sistema.

Temperatura: Il Motore del Metabolismo

La temperatura governa direttamente il tasso di tutte le reazioni enzimatiche all'interno delle cellule, rendendola uno dei parametri più critici.

Una temperatura ottimale massimizza il tasso metabolico per la crescita e la formazione del prodotto. Anche una leggera deviazione può rallentare i processi o, in casi estremi, causare danni irreversibili e morte cellulare. Ad esempio, le cellule di mammifero (come le cellule CHO) prosperano intorno ai 37°C, mentre molte colture microbiche (come l'E. coli) preferiscono temperature tra i 30-37°C.

pH: Mantenere l'Omeostasi Cellulare

Il pH del mezzo di coltura influenza la funzione delle proteine, il trasporto dei nutrienti attraverso la membrana cellulare e la vitalità cellulare complessiva.

Le cellule hanno un intervallo di pH ottimale molto ristretto. Per le cellule di mammifero, questo è tipicamente tra 7.2 e 7.4. I bioreattori lo mantengono utilizzando un sistema tampone nel mezzo e aggiungendo automaticamente acido (spesso CO₂ gassoso) o una base (come il bicarbonato di sodio) per correggere eventuali deviazioni causate dal metabolismo cellulare.

Ossigeno Disciolto (DO): Il Carburante per la Vita Aerobica

Per gli organismi aerobici, l'ossigeno è un substrato critico per la respirazione cellulare, il processo primario per la generazione di energia (ATP).

La concentrazione di ossigeno disciolto (DO) è un fattore limitante chiave perché l'ossigeno ha bassa solubilità nei mezzi acquosi. I bioreattori introducono ossigeno attraverso un processo chiamato sparging, dove aria filtrata o ossigeno puro viene fatto gorgogliare attraverso la coltura. Il livello di DO deve essere sufficientemente alto per supportare il metabolismo ma non così alto da diventare tossico attraverso la creazione di specie reattive dell'ossigeno.

Agitazione e Miscelazione: Garantire l'Uniformità

Un bioreattore non è un ambiente statico. La miscelazione costante, azionata da un'elica, è essenziale per diverse ragioni.

L'agitazione assicura che temperatura, pH e nutrienti siano distribuiti uniformemente in tutto il recipiente, prevenendo zone morte localizzate. Aiuta anche a rompere le bolle di gas spruzzate per migliorare il trasferimento di ossigeno nel liquido e mantiene le cellule sospese uniformemente piuttosto che depositate sul fondo.

Comprendere i Compromessi e le Sfide

Mantenere queste condizioni ideali è un costante atto di equilibrio, con diverse sfide ingegneristiche intrinseche.

Il Dilemma dello Stress da Taglio

Mentre l'agitazione è necessaria per la miscelazione, le alte velocità dell'elica possono creare potenti forze idrodinamiche note come stress da taglio.

Le cellule microbiche sono generalmente robuste, ma le fragili cellule di mammifero possono essere facilmente danneggiate o uccise da un eccessivo stress da taglio. Pertanto, il tasso di agitazione deve essere attentamente ottimizzato per fornire una miscelazione adeguata senza compromettere la vitalità cellulare.

Il Collo di Bottiglia del Trasferimento di Ossigeno

All'aumentare della densità cellulare, la domanda di ossigeno della coltura (il Tasso di Assorbimento di Ossigeno, o OUR) può superare la capacità del bioreattore di fornirlo (il Tasso di Trasferimento di Ossigeno, o OTR).

Questo è un collo di bottiglia comune nelle colture ad alta densità. Gli ingegneri devono bilanciare i tassi di sparging e l'agitazione per massimizzare il trasferimento di ossigeno senza creare schiuma eccessiva o stress da taglio.

Formazione di Schiuma

Spruzzare gas in un mezzo di coltura ricco di proteine è una ricetta perfetta per la schiuma.

La schiuma eccessiva può bloccare i filtri di scarico, portando a un accumulo di pressione e potenziale contaminazione. I bioreattori gestiscono questo attraverso schiumogeni meccanici o l'aggiunta automatica di agenti antischiuma chimici.

Fare la Scelta Giusta per il Tuo Obiettivo

I setpoint specifici e le strategie di controllo per un bioreattore dipendono interamente dalle cellule coltivate e dal risultato desiderato.

- Se il tuo obiettivo principale è la fermentazione microbica ad alta densità (es. E. coli): La tua priorità sarà una fornitura aggressiva di ossigeno e un efficiente sistema di raffreddamento per rimuovere l'enorme calore generato dal rapido metabolismo.

- Se il tuo obiettivo principale è la coltura di cellule di mammifero sensibili (es. per la produzione di anticorpi): Darai priorità a una miscelazione delicata per minimizzare lo stress da taglio, un controllo preciso del pH usando CO₂, e potenzialmente complesse strategie di alimentazione dei nutrienti.

- Se il tuo obiettivo principale è un processo anaerobico (es. alcune produzioni di biocarburanti): La chiave è la stretta esclusione dell'ossigeno mediante sparging con un gas inerte come l'azoto, insieme a un controllo preciso della temperatura.

In definitiva, padroneggiare l'interazione di queste condizioni è l'abilità fondamentale per tradurre con successo un processo biologico dal banco di laboratorio alla produzione su scala industriale.

Tabella Riassuntiva:

| Condizione | Scopo | Intervallo Tipico/Esempio |

|---|---|---|

| Temperatura | Governa il tasso metabolico | 30-37°C (E. coli), ~37°C (cellule di mammifero) |

| pH | Mantiene la funzione proteica e la vitalità | 7.2-7.4 (cellule di mammifero) |

| Ossigeno Disciolto (DO) | Supporta la respirazione aerobica | Controllato tramite sparging e agitazione |

| Agitazione/Miscelazione | Garantisce uniformità e trasferimento di ossigeno | Ottimizzato per bilanciare miscelazione e stress da taglio |

Pronto a ottimizzare il tuo bioprocesso con condizioni di bioreattore controllate con precisione? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo di alta qualità, su misura per una gestione affidabile della temperatura, del pH e dell'ossigeno disciolto—sia che tu stia scalando la fermentazione microbica o coltivando cellule di mammifero sensibili. Contatta i nostri esperti oggi per discutere come le nostre soluzioni possono migliorare la produttività e il rendimento del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Cella Elettrochimica Elettrolitica a Diffusione di Gas Cella di Reazione a Flusso Liquido

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

Domande frequenti

- Quali funzioni svolgono le celle elettrolitiche nella scissione dell'acqua PEC? Ottimizza la tua ricerca fotoelettrochimica

- Qual è lo scopo della struttura a doppio strato nella cella elettrolitica di tipo H? Ottenere un controllo termico preciso

- Qual è lo scopo dell'utilizzo di un tubo di vetro sinterizzato in una cella a tre elettrodi? Migliorare l'accuratezza dei test redox del vanadio

- Quali parametri devono essere rigorosamente controllati utilizzando una cella elettrolitica interamente in PTFE? Garantire precisione e sicurezza

- Qual è la precauzione riguardante la temperatura quando si utilizza una cella elettrolitica interamente in PTFE? Suggerimenti essenziali per la sicurezza termica