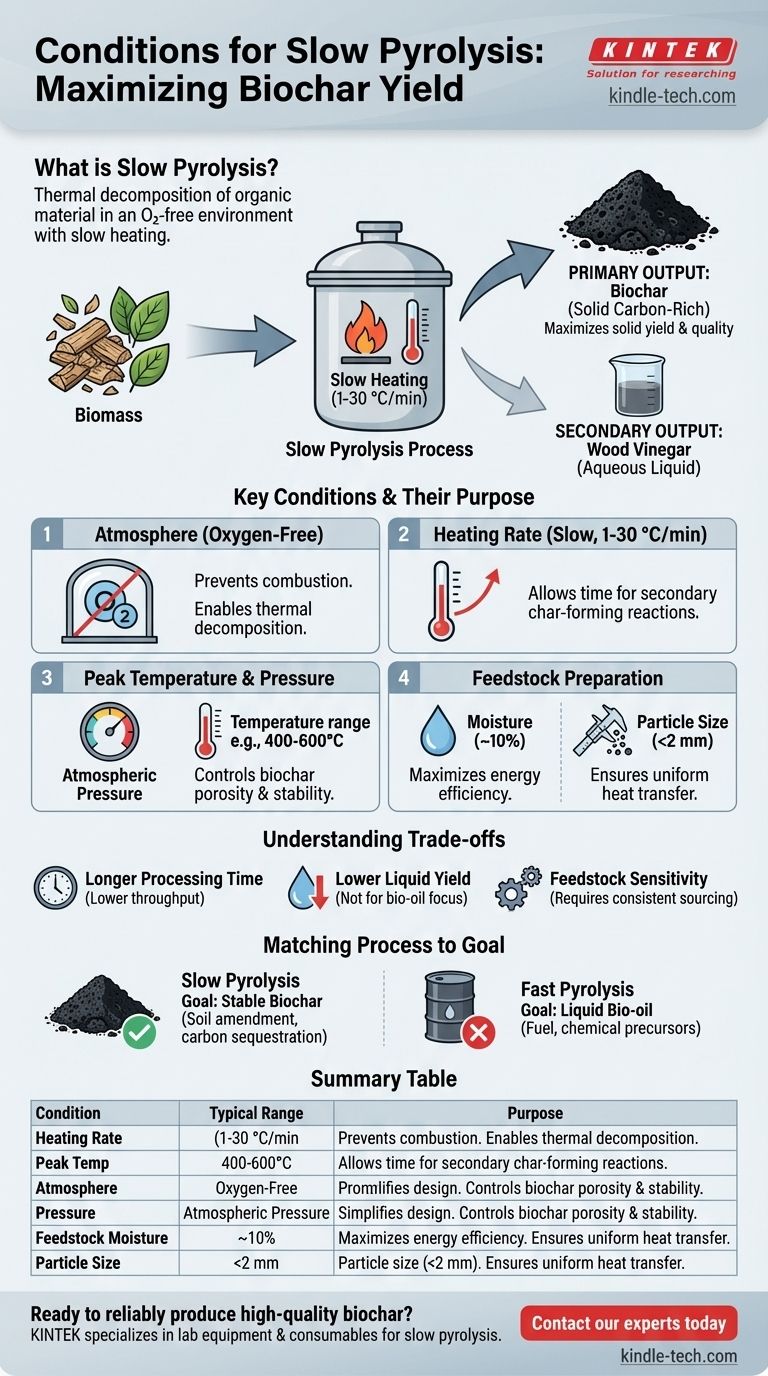

La pirolisi lenta è un processo di decomposizione termica definito da un insieme specifico di condizioni controllate. Al suo centro, essa implica il riscaldamento graduale del materiale organico a una velocità lenta (tipicamente 1-30 °C al minuto) in un ambiente privo di ossigeno fino a una temperatura target, solitamente a pressione atmosferica.

Le condizioni specifiche della pirolisi lenta non sono arbitrarie; sono deliberatamente progettate per massimizzare la resa e la qualità del prodotto solido, il biochar, dando al materiale tempo sufficiente per subire reazioni secondarie di formazione di carbonella.

L'obiettivo della pirolisi lenta: massimizzare il biochar

La pirolisi lenta è fondamentalmente una versione moderna e controllata della carbonizzazione, un processo utilizzato per secoli per produrre carbone vegetale. L'intera metodologia è ottimizzata per convertire la maggior parte della biomassa in un solido stabile e ricco di carbonio.

Dare priorità al prodotto solido

La lenta velocità di riscaldamento è il fattore chiave di differenziazione. A differenza della pirolisi rapida, che utilizza un riscaldamento veloce per "craccare" la biomassa in bio-olio liquido, la pirolisi lenta permette ai gas volatili di reagire e polimerizzare, formando strati aggiuntivi di carbonella sul materiale solido.

Questo processo minimizza intenzionalmente la resa di liquidi e gas volatili per favorire la creazione di un biochar poroso e di alta qualità.

I due principali prodotti

Il prodotto primario è il carbone solido (noto anche come biochar o biocarbone), che può costituire una parte significativa della massa iniziale della materia prima.

Un prodotto secondario, a resa inferiore, è un liquido acquoso spesso chiamato aceto di legno, che viene condensato dalla quantità limitata di vapore prodotta.

Le condizioni fondamentali e il loro scopo

Ogni condizione nella pirolisi lenta ha uno scopo distinto, e padroneggiarle è essenziale per raggiungere il risultato desiderato. I fattori principali includono l'ambiente atmosferico, la velocità di riscaldamento, la preparazione della materia prima e la temperatura.

Un ambiente privo di ossigeno

Il processo deve avvenire in un'atmosfera limitata o priva di ossigeno. L'assenza di ossigeno è fondamentale perché previene la combustione (bruciatura).

Invece di bruciare, la materia prima subisce una decomposizione termica, dove il calore da solo scompone le complesse molecole organiche.

La lenta velocità di riscaldamento

La caratteristica distintiva è la lenta velocità di riscaldamento, tipicamente tra 1 e 30 °C al minuto. Questo aumento graduale della temperatura fornisce un lungo tempo di residenza per il materiale all'interno del reattore.

Questo tempo prolungato è cruciale per consentire le reazioni secondarie che aumentano la resa e la qualità del carbonella.

Temperatura e pressione di picco

La temperatura finale o di picco influenza le proprietà del biochar risultante. Temperature diverse possono alterarne la porosità, la superficie specifica e la stabilità chimica.

Il processo è quasi sempre condotto a pressione atmosferica, il che semplifica la progettazione del reattore e riduce i costi operativi.

L'importanza della preparazione della materia prima

Lo stato della materia prima, o feedstock, è altrettanto importante quanto le condizioni del reattore. Una preparazione impropria può portare a un processo inefficiente e a un prodotto di bassa qualità.

Controllo del contenuto di umidità

Il contenuto di umidità ideale della materia prima è di circa il 10%. Il materiale troppo umido richiede un'energia eccessiva per far evaporare l'acqua prima che la pirolisi possa iniziare.

Al contrario, il materiale eccessivamente secco può creare polvere eccessiva, ponendo sfide operative.

Riduzione della dimensione delle particelle

Per un trasferimento di calore efficiente e uniforme, la materia prima deve essere ridotta a una dimensione di particella consistente e piccola, spesso fino a 2 mm.

Ciò garantisce che ogni particella si riscaldi alla stessa velocità, evitando che alcune parti siano sottoprocessate mentre altre sono sovraprocessate.

Comprendere i compromessi

Sebbene efficace per la produzione di biochar, la natura deliberata della pirolisi lenta comporta compromessi intrinseci che devono essere considerati.

Tempo di elaborazione più lungo

Come suggerisce il nome, il processo è lento. I lunghi tempi di residenza richiesti significano una minore produttività rispetto alle tecnologie di conversione termica più veloci, il che può influire sulla scala complessiva di un'operazione.

Minore resa di liquido

Se il tuo obiettivo è produrre bio-olio liquido da utilizzare come combustibile o precursore chimico, la pirolisi lenta è la scelta sbagliata. Le sue condizioni sono esplicitamente progettate per minimizzare la produzione di liquido.

Sensibilità della materia prima

La qualità e la resa finali del biochar dipendono fortemente sia dal tipo di materia prima utilizzata sia dal controllo preciso delle condizioni del processo. Ciò richiede un'attenta selezione dei materiali e una gestione operativa coerente.

Abbinare il processo al tuo obiettivo

La scelta della giusta tecnologia di conversione termica dipende interamente dal prodotto finale desiderato.

- Se il tuo obiettivo principale è produrre un solido stabile ad alto contenuto di carbonio (biochar) per l'amendamento del suolo o la sequestro del carbonio: La pirolisi lenta è il metodo ideale grazie alla sua elevata e controllabile resa di carbonella.

- Se il tuo obiettivo principale è massimizzare il bio-olio liquido per la produzione di combustibile o prodotti chimici: Dovresti investigare la pirolisi rapida, poiché le sue rapide velocità di riscaldamento sono progettate per favorire i prodotti liquidi.

- Se stai lavorando con materie prime ad alto contenuto di umidità come fanghi o rifiuti alimentari: Un significativo passaggio di pre-essiccazione è un prerequisito non negoziabile per una pirolisi lenta efficace.

Controllando deliberatamente queste condizioni, puoi guidare la decomposizione termica della biomassa per produrre in modo affidabile un prodotto solido di alta qualità e valore.

Tabella riassuntiva:

| Condizione | Intervallo tipico | Scopo |

|---|---|---|

| Velocità di riscaldamento | 1-30 °C / minuto | Consente il tempo per le reazioni secondarie di formazione di carbonella |

| Temperatura di picco | Varia (es. 400-600°C) | Controlla le proprietà del biochar (porosità, stabilità) |

| Atmosfera | Priva di ossigeno | Previene la combustione, consente la decomposizione termica |

| Pressione | Atmosferica | Semplifica la progettazione e il funzionamento del reattore |

| Umidità della materia prima | ~10% | Massimizza l'efficienza energetica |

| Dimensione delle particelle | Fino a 2 mm | Garantisce un trasferimento di calore uniforme |

Pronto a produrre biochar di alta qualità in modo affidabile?

Il controllo preciso delle condizioni di pirolisi lenta è la chiave del tuo successo. KINTEK è specializzata nelle attrezzature e nei materiali di consumo da laboratorio necessari per padroneggiare questo processo, dai reattori agli strumenti di preparazione della materia prima. La nostra esperienza ti aiuta a ottimizzare per la massima resa e qualità del biochar, garantendo il raggiungimento dei tuoi obiettivi di ricerca o produzione.

Contatta i nostri esperti oggi stesso per discutere come le soluzioni KINTEK possono supportare i tuoi specifici progetti di conversione della biomassa.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

Domande frequenti

- Quali sono i componenti della pirolisi della biomassa? Una guida completa al sistema, ai prodotti e al processo

- Quali sono i diversi tipi di macchine per la pirolisi? Scegliere il sistema giusto per il tuo output

- Qual è uno svantaggio dell'energia da biomassa? I costi ambientali ed economici nascosti

- La pirolisi è praticabile? Una guida per il successo economico, tecnologico e ambientale

- Qual è il processo di pirolisi rapida della biomassa? Trasformare la biomassa in bio-olio in pochi secondi