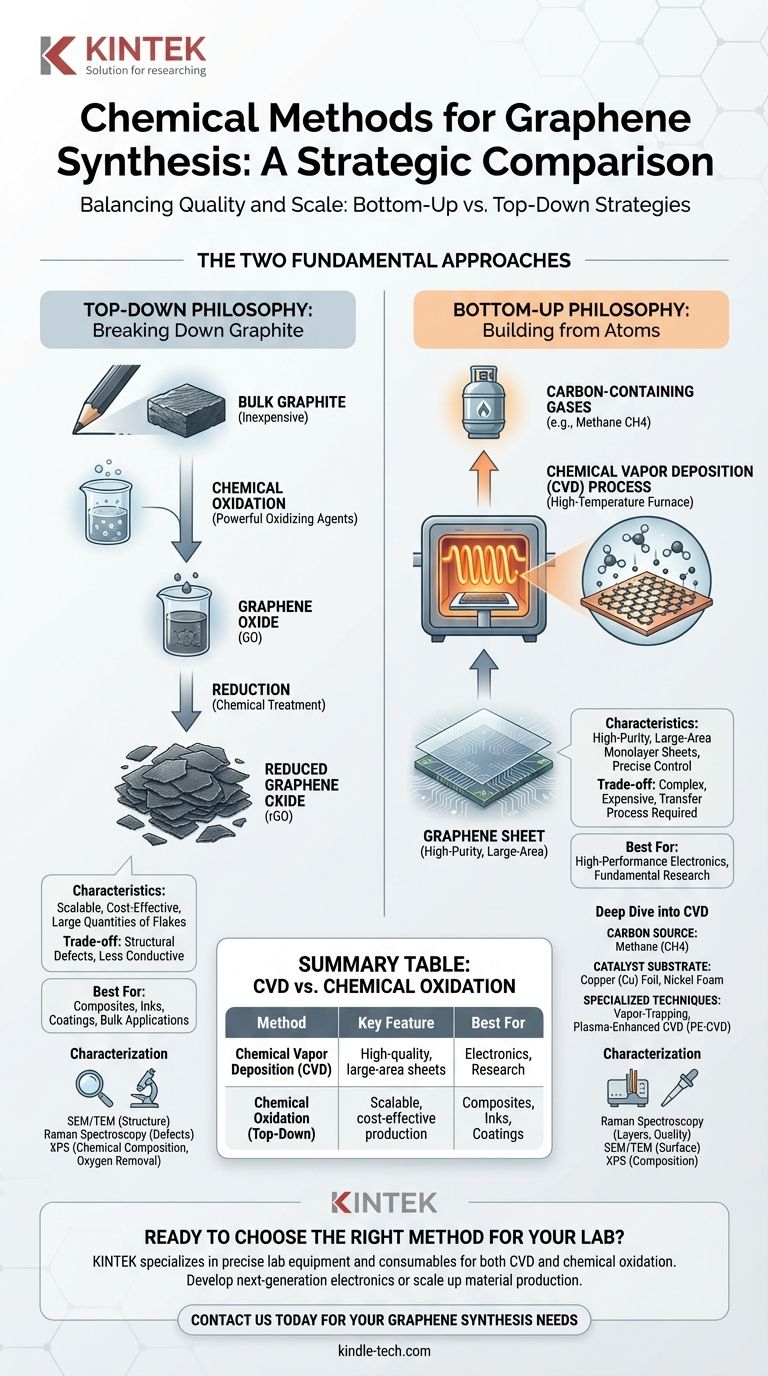

In sostanza, la sintesi chimica del grafene si divide in due strategie principali. La prima è un approccio "bottom-up" (dal basso verso l'alto), in cui il grafene viene costruito atomo per atomo a partire da gas contenenti carbonio, con la Deposizione Chimica da Fase Vapore (CVD) come metodo dominante. La seconda è un approccio "top-down" (dall'alto verso il basso), che parte dalla grafite massiva e utilizza sostanze chimiche per scomporla in singoli strati, un processo noto come ossidazione chimica.

La scelta tra i metodi di sintesi del grafene è una decisione strategica che bilancia qualità e scala. La CVD bottom-up produce fogli di grande area e alta purezza ideali per l'elettronica, mentre i metodi chimici top-down producono grandi quantità di scaglie di grafene perfette per compositi e inchiostri, ma con più difetti strutturali.

I Due Approcci Fondamentali

Il metodo scelto determina la qualità finale, la scalabilità e il costo del tuo grafene. Ogni filosofia—costruire o scomporre—serve a uno scopo diverso.

La Filosofia "Top-Down": Partire dalla Grafite

Questo approccio inizia con la grafite a basso costo, lo stesso materiale trovato nelle matite, e la scompone in fogli di grafene singoli o a pochi strati.

Il metodo chimico principale in questo caso è l'ossidazione chimica. Questo processo utilizza potenti agenti ossidanti per forzare la separazione degli strati di grafite, creando un materiale chiamato ossido di grafene (GO). Questo GO viene poi "ridotto" utilizzando altri trattamenti chimici per rimuovere la maggior parte dell'ossigeno, ottenendo ossido di grafene ridotto (rGO).

La Filosofia "Bottom-Up": Costruire da Atomi di Carbonio

Questa strategia è l'opposto del metodo top-down. Implica la costruzione del grafene da zero assemblando singoli atomi di carbonio su un substrato.

La Deposizione Chimica da Fase Vapore (CVD) è la tecnica bottom-up più prominente e potente. Offre un controllo preciso sul processo di crescita, consentendo la creazione di fogli di grafene di alta qualità e di grande area.

Un'Analisi Approfondita della Deposizione Chimica da Fase Vapore (CVD)

La CVD è diventata il gold standard per la produzione del grafene di alta qualità richiesto per l'elettronica avanzata e la ricerca.

Come Funziona la CVD: Il Processo Centrale

In un tipico processo CVD, una fonte di carbonio gassoso viene introdotta in un forno ad alta temperatura contenente un substrato catalizzatore.

L'alta temperatura fa decomporre il gas, depositando atomi di carbonio sulla superficie del catalizzatore. Questi atomi di carbonio si auto-assemblano quindi nella distinta struttura reticolare esagonale di un foglio di grafene.

Il Ruolo delle Fonti di Carbonio e dei Catalizzatori

La scelta del gas e del substrato è fondamentale. Il metano ($\text{CH}_4$) è la fonte di carbonio più popolare e affidabile grazie alla sua struttura semplice.

Il catalizzatore fornisce la superficie per la crescita. Il foglio di rame ($\text{Cu}$) è ampiamente utilizzato perché ha una bassa solubilità per il carbonio, il che limita naturalmente la crescita a un singolo strato di grafene. Vengono utilizzati anche altri catalizzatori come la schiuma di nichel e le nanoparticelle di ferro per applicazioni specifiche.

Tecniche CVD Specializzate

Per migliorare ulteriormente la qualità del grafene, esistono varianti specializzate della CVD. Il metodo di intrappolamento dei vapori, ad esempio, controlla attentamente il flusso di gas per coltivare domini di grafene monocristallino eccezionalmente grandi.

Altre varianti come la CVD potenziata al plasma (PE-CVD) utilizzano un plasma per aiutare a decomporre la fonte di carbonio, consentendo la crescita a temperature più basse.

Comprendere i Compromessi

Nessun metodo è perfetto. La scelta giusta comporta il bilanciamento tra la necessità di qualità, quantità e costo.

CVD: Qualità a un Costo

La CVD eccelle nella produzione di fogli monostrato continui su aree ampie, essenziale per le applicazioni elettroniche.

Tuttavia, il processo è complesso e può essere costoso. Inoltre, il grafene deve essere trasferito dal catalizzatore metallico a un substrato finale (come il silicio), un passaggio delicato che può introdurre rughe, strappi e contaminazione.

Ossidazione Chimica: Scalabilità vs. Purezza

L'ossidazione top-down della grafite è altamente scalabile ed economicamente vantaggiosa, in grado di produrre grandi quantità di scaglie di grafene sospese in un liquido.

Il principale svantaggio è la qualità. Il processo chimico aggressivo introduce difetti strutturali e gruppi ossigenati che non vengono mai completamente rimossi durante la riduzione. Ciò rende l'rGO risultante meno conduttivo e meno adatto per l'elettronica ad alte prestazioni.

Verificare il Successo: Come Viene Caratterizzato il Grafene

Eseguire un processo di sintesi non è sufficiente; è necessario verificare di aver creato ciò che si intendeva. Diverse tecniche analitiche sono essenziali a questo scopo.

Identificazione del Grafene e della Sua Qualità

La spettroscopia Raman è lo strumento più veloce e comune. Può confermare la presenza di grafene, determinare il numero di strati e quantificare il livello di difetti nel reticolo atomico.

Esame della Struttura e della Composizione

La microscopia elettronica a scansione (SEM) e la microscopia elettronica a trasmissione (TEM) sono utilizzate per visualizzare la superficie e la struttura interna del foglio di grafene.

La spettroscopia fotoelettronica a raggi X (XPS) viene utilizzata per analizzare la composizione chimica, fondamentale per confermare la rimozione dell'ossigeno dopo la riduzione chimica dell'ossido di grafene.

Fare la Scelta Giusta per la Tua Applicazione

Il metodo di sintesi migliore è quello che soddisfa i requisiti specifici del tuo obiettivo finale.

- Se la tua attenzione principale è l'elettronica ad alte prestazioni: La CVD è il metodo superiore per creare i fogli di grafene di alta qualità e di grande area di cui hai bisogno.

- Se la tua attenzione principale è la produzione di massa per compositi, rivestimenti o inchiostri: Il metodo di ossidazione chimica top-down offre una scalabilità senza pari e un costo inferiore, rendendolo la scelta pratica.

- Se la tua attenzione principale è la ricerca fondamentale sulle proprietà incontaminate: I metodi CVD specializzati per grandi cristalli singoli sono ideali per creare campioni di alta qualità per l'indagine scientifica.

Comprendere questo compromesso fondamentale tra la precisione bottom-up e la scala top-down è la chiave per navigare nel mondo della sintesi del grafene.

Tabella Riassuntiva:

| Metodo | Caratteristica Chiave | Ideale Per |

|---|---|---|

| Deposizione Chimica da Fase Vapore (CVD) | Fogli di alta qualità e di grande area | Elettronica, Ricerca |

| Ossidazione Chimica (Top-Down) | Produzione scalabile ed economica | Compositi, Inchiostri, Rivestimenti |

Pronto a scegliere il metodo di sintesi del grafene giusto per il tuo laboratorio?

KINTEK è specializzata nel fornire le attrezzature e i materiali di consumo di precisione necessari per i processi sia CVD che di ossidazione chimica. Sia che tu stia sviluppando l'elettronica di prossima generazione o aumentando la produzione di materiali, la nostra esperienza ti assicura di avere gli strumenti giusti per il successo.

Contattaci oggi stesso per discutere le tue specifiche esigenze di sintesi del grafene e lascia che i nostri specialisti ti aiutino a ottimizzare il tuo flusso di lavoro.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali