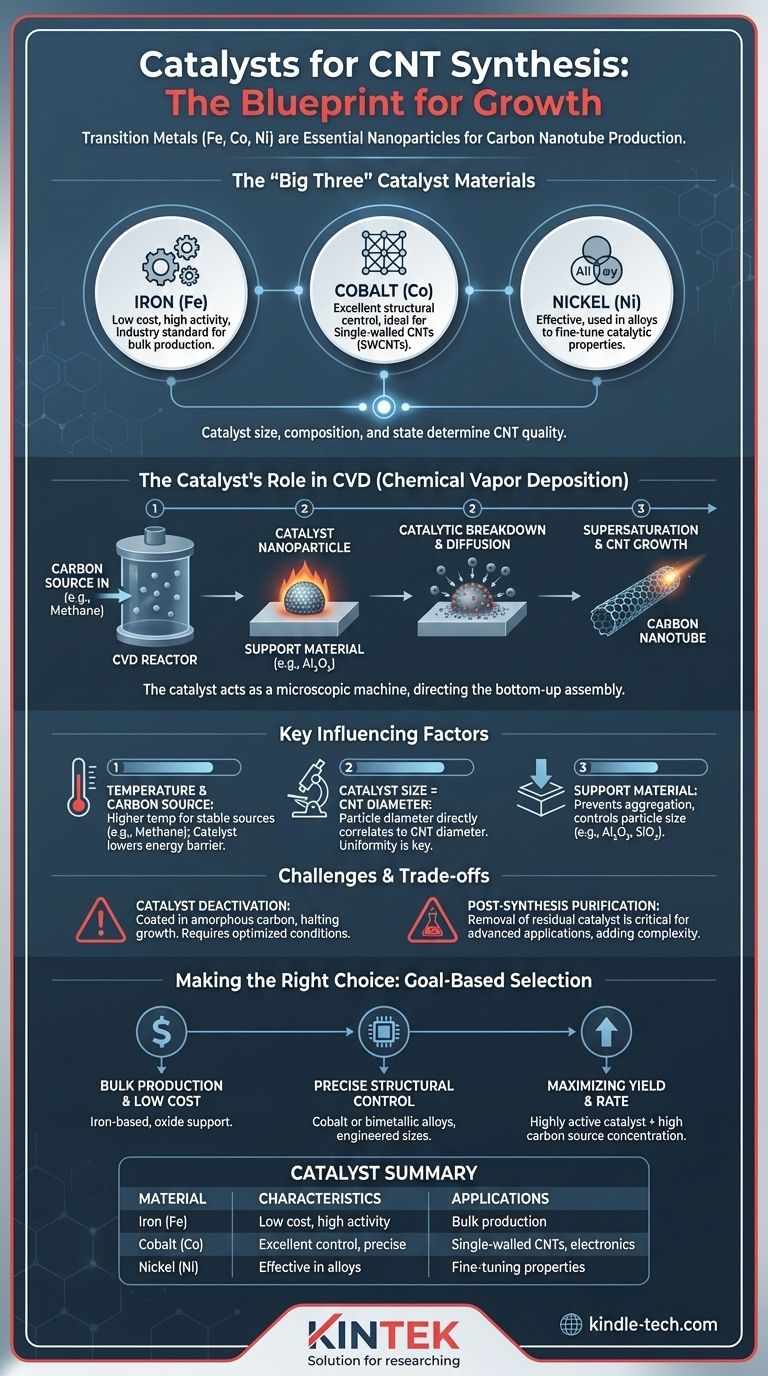

In breve, i catalizzatori più comuni ed efficaci per la sintesi dei nanotubi di carbonio (CNT) sono nanoparticelle di metalli di transizione, in particolare ferro (Fe), cobalto (Co) e nichel (Ni). Questi metalli, o le loro leghe, sono essenziali per decomporre la fonte di carbonio e per modellare la crescita della struttura del nanotubo in metodi ampiamente utilizzati come la Deposizione Chimica da Vapore (CVD).

Il catalizzatore non è solo un ingrediente; è il seme fondamentale per la crescita dei CNT. Le sue dimensioni, composizione e stato determinano direttamente il diametro, la struttura e la qualità dei nanotubi di carbonio risultanti, rendendo la selezione del catalizzatore la decisione più critica nel processo di sintesi.

Il ruolo del catalizzatore nella costruzione di un nanotubo

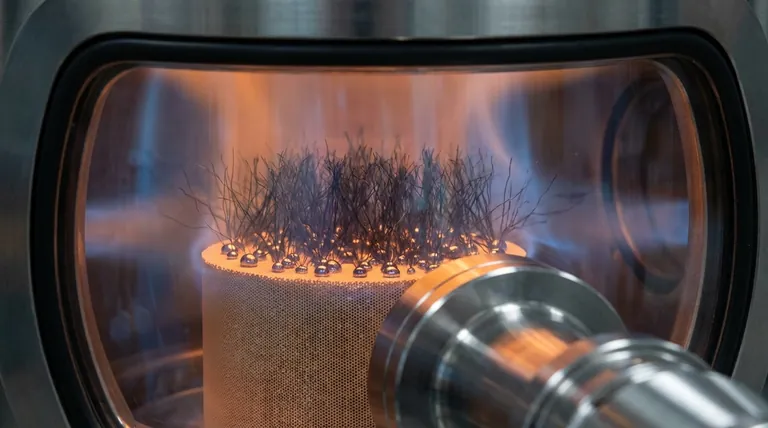

La sintesi dei CNT è un processo di costruzione dal basso verso l'alto, e la particella catalitica è la macchina microscopica che dirige l'assemblaggio. Questo è particolarmente vero per la Deposizione Chimica da Vapore (CVD), il metodo di produzione commerciale dominante.

Meccanismo di crescita spiegato

In un tipico processo CVD, un gas contenente carbonio, come metano o etilene, viene introdotto in un reattore ad alta temperatura.

La nanoparticella catalitica, riscaldata ad alta temperatura, svolge due funzioni critiche. In primo luogo, scompone cataliticamente il gas sorgente di carbonio sulla sua superficie.

In secondo luogo, gli atomi di carbonio si dissolvono e diffondono attraverso la particella metallica. Al raggiungimento della sovrasaturazione, il carbonio precipita in una forma stabile e grafitica, creando la parete cilindrica del nanotubo.

I "Tre Grandi" materiali catalitici

Sebbene molti metalli siano stati esplorati, il campo si affida costantemente a pochi selezionati a causa delle loro proprietà uniche.

Il ferro (Fe) è il catalizzatore più utilizzato grazie al suo basso costo, all'elevata attività catalitica e all'efficacia in una vasta gamma di condizioni.

Il cobalto (Co) è altamente efficace e spesso utilizzato quando il controllo preciso sulla struttura del CNT, come la produzione di nanotubi a parete singola, è l'obiettivo primario.

Il nichel (Ni) è un altro catalizzatore efficace, talvolta usato in leghe con gli altri metalli per affinare le proprietà catalitiche per applicazioni specifiche.

L'importanza del supporto

Le particelle catalitiche sono raramente usate da sole. Sono tipicamente depositate su un materiale di supporto stabile e ad alta superficie, come l'allumina (Al₂O₃) o la silice (SiO₂).

Il supporto impedisce alle nanoparticelle catalitiche di aggregarsi ad alte temperature. Ciò garantisce un'alta densità di siti attivi per la crescita dei CNT e fornisce un metodo per controllare la dimensione iniziale delle particelle catalitiche.

Come le condizioni di processo influenzano il catalizzatore

I parametri operativi menzionati nella sintesi—temperatura, fonte di carbonio e tempo—non esistono nel vuoto. Sono tutti regolati in relazione al sistema catalitico scelto.

Temperatura e fonte di carbonio

Una fonte di carbonio più stabile come il metano richiede più energia (temperature più elevate) per decomporsi rispetto a fonti meno stabili come l'acetilene.

Il ruolo del catalizzatore è quello di abbassare questa barriera energetica. Un catalizzatore altamente attivo può consentire l'uso di temperature più basse o di materie prime più stabili, migliorando l'efficienza energetica.

La dimensione del catalizzatore determina il diametro del CNT

Uno dei principi più fondamentali nella sintesi dei CNT è che il diametro della nanoparticella catalitica è direttamente correlato al diametro del CNT che ne deriva.

Ottenere un lotto uniforme di CNT richiede la creazione preventiva di una popolazione uniforme di particelle catalitiche sul materiale di supporto. Questo controllo è un obiettivo principale della ricerca sui catalizzatori.

Svantaggi e compromessi comuni

Sebbene essenziali, i catalizzatori introducono anche sfide significative che devono essere gestite per produrre materiale di alta qualità.

Disattivazione del catalizzatore

Durante la sintesi, la particella catalitica può ricoprirsi di carbonio amorfo o altri sottoprodotti, rendendola inattiva e bloccando la crescita dei CNT.

L'ottimizzazione delle portate di gas, delle concentrazioni e della temperatura è cruciale per mantenere il catalizzatore attivo il più a lungo possibile, massimizzando la resa.

Purificazione post-sintesi

Per la maggior parte delle applicazioni avanzate, come nell'elettronica o nelle batterie, la presenza di catalizzatore metallico residuo è un'impurità critica che degrada le prestazioni.

Pertanto, è spesso richiesto un significativo passaggio di post-elaborazione che coinvolge un lavaggio acido aggressivo per rimuovere il catalizzatore, aggiungendo complessità e costi al processo complessivo.

Fare la scelta giusta per il tuo obiettivo

Il catalizzatore ideale dipende interamente dal risultato desiderato, bilanciando costi, resa e le proprietà specifiche del prodotto finale CNT.

- Se il tuo obiettivo principale è la produzione in massa al costo più basso: i catalizzatori a base di ferro su un semplice supporto di ossido sono lo standard industriale.

- Se il tuo obiettivo principale è il controllo strutturale preciso (ad esempio, per i semiconduttori): il cobalto o le leghe bimetalliche con dimensioni delle particelle attentamente progettate sono la scelta preferita.

- Se il tuo obiettivo principale è massimizzare la resa e il tasso di crescita: un sistema catalitico altamente attivo deve essere bilanciato con alte concentrazioni di fonti di carbonio, gestendo il compromesso di un maggiore consumo energetico.

In definitiva, comprendere che la particella catalitica agisce come progetto per il nanotubo è la chiave per controllare il processo di sintesi.

Tabella riassuntiva:

| Materiale catalitico | Caratteristiche chiave | Applicazioni comuni |

|---|---|---|

| Ferro (Fe) | Basso costo, alta attività, standard industriale | Produzione in massa, CNT per uso generale |

| Cobalto (Co) | Eccellente controllo strutturale, preciso | CNT a parete singola, elettronica, semiconduttori |

| Nichel (Ni) | Catalizzatore efficace, spesso usato in leghe | Affinamento delle proprietà per esigenze specifiche |

Pronto a ottimizzare il tuo processo di sintesi dei CNT? Il giusto sistema catalitico è il progetto per il successo. In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo ad alta purezza—inclusi materiali catalitici e sistemi CVD—di cui ricercatori e produttori hanno bisogno per ottenere un controllo preciso sulla crescita dei nanotubi di carbonio. Lascia che la nostra esperienza supporti la tua innovazione nella scienza dei materiali. Contatta il nostro team oggi stesso per discutere le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Porta wafer personalizzati in PTFE per laboratorio e lavorazione di semiconduttori

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Elettrodo a disco rotante (anello-disco) RRDE / compatibile con PINE, ALS giapponese, Metrohm svizzero al carbonio vetroso platino

- Elemento Riscaldante per Forno Elettrico in Disiliciuro di Molibdeno (MoSi2)

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

Domande frequenti

- Quali sono i requisiti di conservazione per il supporto per elettrodi in PTFE dopo la pulizia? Preservare la purezza e la longevità dell'attrezzatura

- Come contribuisce un portaelettrodo personalizzato in PTFE all'accuratezza dei test di immersione? Garantire un'analisi precisa dell'acciaio

- Qual è il modo corretto di posizionare gli oggetti in un cestello di pulizia in PTFE? Padroneggia l'arte di una pulizia perfetta e ripetibile

- Di quali materiali sono fatti i portacampioni? Progettati con PTFE e PEEK per la purezza

- Come si devono pulire il supporto per elettrodi in PTFE e i suoi componenti dopo l'uso? Una guida passo-passo per prevenire la contaminazione