Il vantaggio principale della pirolisi sottovuoto è la sua capacità di produrre una resa maggiore di bio-olio liquido di alta qualità rispetto ad altri metodi. Operando a pressione ridotta, il processo abbassa la temperatura di decomposizione dei materiali organici e rimuove rapidamente i vapori preziosi, impedendo loro di scomporsi in gas e carbonella meno desiderabili.

Mentre tutta la pirolisi converte i rifiuti in valore, la pirolisi sottovuoto è specificamente progettata per massimizzare la quantità e la qualità del bio-olio liquido controllando con precisione l'ambiente di reazione. Ciò si ottiene abbassando la temperatura del processo e prevenendo le reazioni secondarie che degradano il prodotto finale.

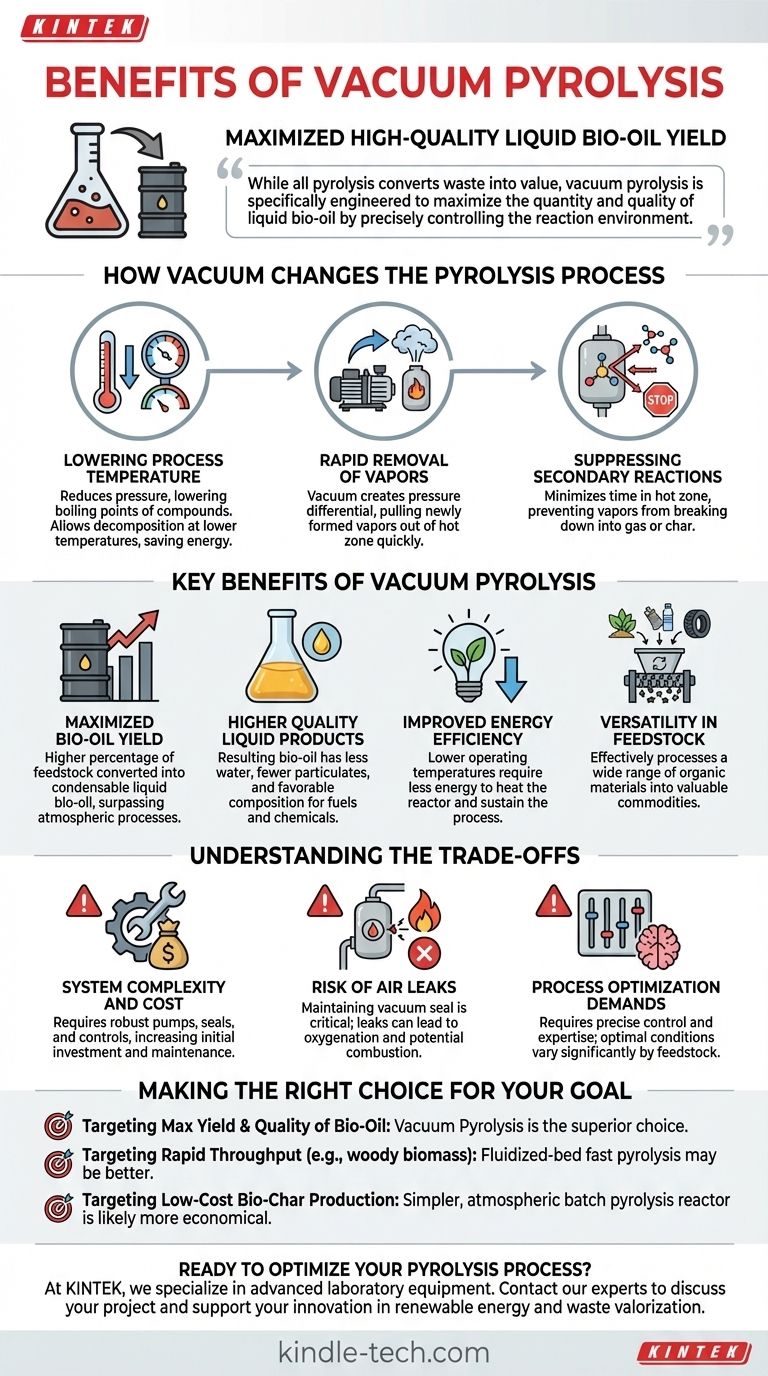

Come il vuoto cambia il processo di pirolisi

Per comprendere i benefici, dobbiamo prima capire il principio fondamentale. La pirolisi è la decomposizione termica dei materiali in assenza di ossigeno. L'aggiunta di un vuoto altera fondamentalmente la fisica di questo processo.

Abbassamento della temperatura di processo

L'applicazione di un vuoto riduce la pressione all'interno del reattore. Questo, a sua volta, abbassa il punto di ebollizione dei composti chimici (pirolisati) creati durante la decomposizione.

Proprio come l'acqua bolle a una temperatura più bassa su un'alta montagna, i materiali organici in un reattore sottovuoto si decompongono e vaporizzano a una temperatura inferiore rispetto a quella che avrebbero a pressione atmosferica. Ciò si traduce direttamente in un ridotto consumo energetico per il sistema.

Rimozione rapida dei vapori

Il differenziale di pressione creato dal vuoto estrae attivamente i vapori appena formati dalla zona di reazione calda quasi immediatamente.

Questa rapida estrazione è un vantaggio fondamentale. Nella pirolisi standard, questi preziosi vapori permangono nel reattore, dove l'elevato calore può causare la loro "cracking" o la ri-polimerizzazione in prodotti meno utili.

Soppressione delle reazioni secondarie

La combinazione di temperature più basse e rapida rimozione dei vapori serve a sopprimere le indesiderate reazioni secondarie. Questa è la chiave per produrre un prodotto finale più pulito e di maggior valore.

Minimizzando il tempo che i vapori trascorrono nella zona calda, si impedisce loro di scomporsi in gas non condensabili o di formare carbonella in eccesso. Il risultato è un processo che produce preferenzialmente la frazione liquida più preziosa.

I principali vantaggi della pirolisi sottovuoto

La fisica unica del processo sottovuoto porta a diversi distinti vantaggi operativi rispetto alla pirolisi atmosferica o alla pirolisi veloce convenzionale.

Massima resa di bio-olio

Questo è il beneficio più significativo. Prevenendo le reazioni secondarie, una percentuale molto maggiore della materia prima iniziale viene convertita in bio-olio condensabile e liquido. Le rese sono costantemente più alte rispetto ai processi atmosferici.

Prodotti liquidi di qualità superiore

Il bio-olio risultante è spesso di qualità superiore. Tipicamente contiene meno acqua, meno particelle solide e una composizione più favorevole per l'aggiornamento a combustibili per il trasporto o prodotti chimici speciali.

Migliorata efficienza energetica

Operare a temperature più basse significa che è necessaria meno energia per riscaldare il reattore e sostenere il processo. Ciò può portare a significativi risparmi sui costi operativi e a un migliore bilancio energetico netto per l'intero sistema.

Versatilità della materia prima

Come altri metodi di pirolisi, la pirolisi sottovuoto è altamente flessibile. Può elaborare efficacemente una vasta gamma di materiali organici, inclusi plastiche, pneumatici di scarto e diverse forme di biomassa, convertendoli in materie prime di valore.

Comprendere i compromessi

Nessuna tecnologia è priva di sfide. L'obiettività richiede di riconoscere i compromessi associati all'approccio sottovuoto.

Complessità e costo del sistema

L'introduzione di un sistema a vuoto aggiunge complessità. Richiede robuste pompe per vuoto, guarnizioni ad alta integrità e sofisticati sistemi di controllo per mantenere la pressione sub-atmosferica, il che aumenta sia l'investimento iniziale di capitale che i costi di manutenzione continui.

Rischio di perdite d'aria

Mantenere l'integrità della tenuta del vuoto è fondamentale. Qualsiasi aria che fuoriesca nel reattore caldo può creare un ambiente ossigenato, portando a una combustione involontaria. Questo non è solo inefficiente ma può anche rappresentare un significativo rischio per la sicurezza.

Esigenze di ottimizzazione del processo

La pirolisi sottovuoto non è una soluzione universale. Il livello ottimale di vuoto e il profilo di temperatura possono variare significativamente a seconda della materia prima. Il raggiungimento delle massime prestazioni richiede un controllo di processo e un'esperienza più precisi rispetto ai sistemi di pirolisi più semplici.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare la pirolisi sottovuoto dovrebbe essere guidata dalle tue specifiche esigenze di prodotto finale e dai vincoli economici.

- Se il tuo obiettivo principale è massimizzare la resa e la qualità del bio-olio liquido: la pirolisi sottovuoto è la scelta tecnica superiore, in quanto è specificamente progettata per questo risultato.

- Se il tuo obiettivo principale è una rapida produttività per una materia prima consistente come la biomassa legnosa: un sistema di pirolisi veloce a letto fluidizzato può offrire una soluzione più pratica e scalabile.

- Se il tuo obiettivo principale è la produzione a basso costo di bio-char con i liquidi come prodotto secondario: un reattore di pirolisi batch atmosferico più semplice è probabilmente il percorso più economico.

In definitiva, la scelta della giusta tecnologia di conversione termica dipende da una chiara comprensione dei tuoi obiettivi, della materia prima e delle capacità operative.

Tabella riassuntiva:

| Beneficio | Vantaggio chiave |

|---|---|

| Massima resa di bio-olio | Maggiore conversione del prodotto liquido prevenendo reazioni secondarie. |

| Qualità del prodotto superiore | Bio-olio con meno acqua, meno solidi e una migliore composizione chimica. |

| Migliorata efficienza energetica | Temperature operative più basse riducono il consumo energetico. |

| Versatilità della materia prima | Elabora efficacemente biomassa, plastiche e pneumatici di scarto. |

Pronto a ottimizzare il tuo processo di pirolisi per la massima resa e qualità del liquido?

In KINTEK, siamo specializzati in attrezzature da laboratorio avanzate, inclusi sistemi di pirolisi. La nostra esperienza può aiutarti a selezionare o sviluppare la giusta tecnologia di conversione termica per raggiungere i tuoi obiettivi specifici per la produzione di bio-olio, carbonella o syngas.

Forniamo soluzioni per laboratori e team di ricerca e sviluppo focalizzati sulla conversione di biomassa, plastiche e altri rifiuti organici in materie prime di valore. Lasciaci aiutarti a migliorare la tua ricerca e sviluppo con attrezzature affidabili ed efficienti.

Contatta i nostri esperti oggi per discutere il tuo progetto e scoprire come KINTEK può supportare la tua innovazione nelle energie rinnovabili e nella valorizzazione dei rifiuti.

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Fornace a muffola da 1700℃ per laboratorio

- Macchina per Forno a Tubo per Deposizione Chimica da Vapore Potenziata da Plasma Rotante Inclinato PECVD

- Trappola fredda per vuoto con refrigeratore diretto

- Finestra di osservazione per vuoto ultra-elevato CF Flangia in acciaio inossidabile Vetro zaffiro

Domande frequenti

- Qual è la differenza tra una stufa ad aria calda e un'incubatrice da laboratorio? Scegli lo strumento termico giusto

- Qual è l'uso dell'evaporatore a film sottile (wiped film evaporator)? Purificare delicatamente materiali termosensibili e viscosi

- Qual è il principio dell'evaporazione sotto vuoto? Sblocca rivestimenti precisi e purificazione

- Perché un omogeneizzatore o disperdente ad ultrasuoni è essenziale per le soluzioni fotocatalitiche? Migliora l'efficienza del catalizzatore

- Il trattamento termico aumenta la resistenza? Sblocca le massime prestazioni metallurgiche per i tuoi componenti

- Qual è la necessità di una fase di essiccazione a bassa temperatura nella preparazione di film sottili di Cu-TiO2? Garantire l'integrità strutturale

- Qual è l'efficienza della pirolisi della plastica? Un'analisi approfondita della resa in massa, del bilancio energetico e della fattibilità economica

- Qual è la differenza tra il forno ad arco elettrico e il forno ad arco al plasma? Scegli lo strumento giusto per le tue esigenze di lavorazione a caldo