In breve, la deposizione sotto vuoto è un processo di produzione fondamentale utilizzato per applicare pellicole estremamente sottili e ad alte prestazioni su una superficie. Queste applicazioni spaziano in una vasta gamma di settori, dalla creazione di rivestimenti antiriflesso su occhiali e strati conduttivi nelle celle solari all'applicazione di finiture durevoli e decorative su prodotti di consumo e barriere protettive sugli imballaggi alimentari.

Il principio fondamentale non è il materiale da depositare, ma l'ambiente in cui viene fatto. Rimuovendo virtualmente tutta l'aria e i contaminanti, il vuoto consente la costruzione di una pellicola atomo per atomo o molecola per molecola, garantendo un livello di purezza, precisione e prestazioni ineguagliabile in un'atmosfera normale.

Perché il vuoto è essenziale per i rivestimenti ad alte prestazioni

Il termine "deposizione sotto vuoto" si riferisce a una famiglia di processi, ma tutti sono unificati dalla necessità di un ambiente a bassa pressione. Capire perché ciò sia necessario è fondamentale per comprenderne le ampie applicazioni.

Garantire la purezza e prevenire la contaminazione

In un'atmosfera normale, una superficie è costantemente bombardata da particelle come ossigeno, azoto e vapore acqueo. Tentare di depositare una pellicola sottile in queste condizioni sarebbe come cercare di dipingere un muro durante una tempesta di polvere.

La camera a vuoto rimuove questi contaminanti, impedendo che vengano intrappolati nella pellicola. Questo è fondamentale per le applicazioni in cui la purezza determina le prestazioni, poiché anche tracce di ossigeno possono rovinare le proprietà elettriche o ottiche di un rivestimento.

Consentire un percorso diretto alla superficie

A pressione atmosferica, gli atomi vaporizzati possono viaggiare solo una distanza microscopica prima di scontrarsi con una molecola d'aria. Questo è noto come "cammino libero medio" breve.

La creazione di un vuoto estende questo percorso, consentendo agli atomi del materiale sorgente di viaggiare in linea retta direttamente verso la superficie target. Ciò garantisce una pellicola uniforme, densa e aderente piuttosto che un deposito poroso e simile a fuliggine.

Ottenere precisione e controllo ineguagliabili

Poiché la deposizione avviene in un ambiente sterile e controllato, il processo offre una precisione senza pari. Gli ingegneri possono controllare lo spessore della pellicola fino al range del nanometro, costruendo strati atomo per atomo.

Questo livello di controllo è ciò che consente la creazione di strutture complesse come filtri ottici a interferenza o dispositivi semiconduttori avanzati.

Una panoramica delle principali applicazioni industriali

Il controllo offerto dall'ambiente sotto vuoto rende il processo particolarmente adatto a risolvere problemi in diversi settori.

Ottica ed Elettronica

Purezza e precisione sono fondamentali in questi campi. La deposizione sotto vuoto viene utilizzata per creare rivestimenti antiriflesso su lenti, rivestimenti a specchio su telescopi e pellicole elettricamente conduttive per display LED e celle solari. È anche la spina dorsale della produzione di dispositivi semiconduttori e circuiti integrati.

Funzioni meccaniche e protettive

Per queste applicazioni, densità e adesione sono fondamentali. Il processo viene utilizzato per applicare rivestimenti eccezionalmente duri e resistenti all'usura su utensili da taglio e parti di macchine, prolungandone significativamente la vita operativa. Crea anche rivestimenti protettivi contro la corrosione densi e barriere di diffusione che proteggono i componenti sensibili dall'ambiente.

Estetica e Imballaggio

La deposizione sotto vuoto può produrre rivestimenti decorativi brillanti e durevoli su qualsiasi cosa, dalle finiture automobilistiche ai rubinetti e ai gioielli. Nell'industria dell'imballaggio, viene utilizzata per applicare uno strato metallico o ceramico invisibilmente sottile su pellicole polimeriche, creando una barriera di permeazione trasparente che mantiene il cibo fresco senza alterarne la trasparenza.

Comprendere i compromessi e i fattori trainanti

Sebbene potente, la deposizione sotto vuoto viene scelta per ragioni specifiche, spesso che comportano importanti compromessi.

Il vantaggio ambientale

Molti metodi di rivestimento tradizionali, come la galvanoplastica con cromo o cadmio, sono processi "a umido" che coinvolgono sostanze chimiche pericolose e producono rifiuti tossici.

La deposizione sotto vuoto è un "processo a secco" con un impatto ambientale significativamente inferiore. Questa pulizia ecologica è un fattore trainante importante per la sua adozione come sostituto di tecniche più vecchie e pericolose.

Complessità e costi del processo

Raggiungere e mantenere un vuoto elevato richiede attrezzature specializzate e costose, tra cui camere, pompe ad alta potenza e sofisticati sistemi di monitoraggio.

Il processo è più complesso e ha un costo di capitale più elevato rispetto a metodi più semplici come la verniciatura. Tuttavia, le prestazioni, la purezza e la durata superiori delle pellicole risultanti spesso giustificano l'investimento per applicazioni di alto valore.

Versatilità vs. Specializzazione

Sebbene la famiglia delle tecniche di deposizione sotto vuoto sia altamente versatile, un singolo sistema è spesso configurato per un materiale e un'applicazione specifici. Ottimizzare una macchina per depositare una lega metallica per la resistenza all'usura è molto diverso dall'ottimizzarne una per un filtro ottico multistrato.

Come applicare questo ai tuoi obiettivi tecnici

La tua scelta di utilizzare la deposizione sotto vuoto dovrebbe essere guidata dalle prestazioni specifiche che richiedi da una superficie.

- Se il tuo obiettivo principale è la performance e la purezza: La conclusione chiave è che l'ambiente pulito sotto vuoto è non negoziabile per creare pellicole le cui proprietà ottiche o elettriche sarebbero distrutte dalla contaminazione.

- Se il tuo obiettivo principale è la protezione della superficie: La chiave è creare una barriera densa e non porosa per resistere all'usura o alla corrosione, una struttura fisicamente impossibile da formare in un'atmosfera normale dove gli atomi si disperderebbero.

- Se il tuo obiettivo principale è sostituire un processo pericoloso: La conclusione chiave è che la deposizione sotto vuoto offre un'alternativa "a secco", più pulita dal punto di vista ambientale, per ottenere rivestimenti funzionali simili o superiori.

In definitiva, la deposizione sotto vuoto è lo strumento definitivo per l'ingegneria delle superfici a livello atomico, consentendo prestazioni impossibili da ottenere con altri mezzi.

Tabella riassuntiva:

| Categoria di applicazione | Esempi chiave | Beneficio primario |

|---|---|---|

| Ottica ed Elettronica | Lenti antiriflesso, celle solari, semiconduttori | Purezza e precisione ineguagliabili per proprietà elettriche/ottiche |

| Meccanica e Protettiva | Rivestimenti per utensili resistenti all'usura, barriere anticorrosione | Pellicole dense e aderenti per durata e longevità |

| Estetica e Imballaggio | Finiture decorative, barriere per imballaggi alimentari | Finiture brillanti e durevoli e barriere di permeazione trasparenti |

Pronto a ingegnerizzare le superfici a livello atomico?

KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo ad alte prestazioni per i processi di deposizione sotto vuoto. Che tu stia sviluppando semiconduttori avanzati, rivestimenti protettivi durevoli o soluzioni di imballaggio innovative, la nostra esperienza ti garantisce di raggiungere la purezza, la precisione e le prestazioni che i tuoi progetti richiedono.

Contattaci oggi per discutere come le nostre soluzioni possono migliorare le tue applicazioni di rivestimento e soddisfare i tuoi obiettivi tecnici!

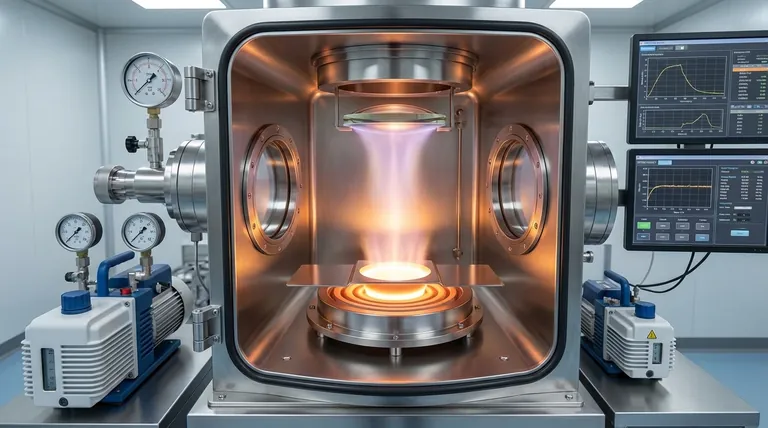

Guida Visiva

Prodotti correlati

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Trappola fredda per vuoto con refrigeratore diretto

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Come si può determinare quando la temperatura di un giunto è abbastanza alta per la brasatura? Leggere il Flusso per un Legame Perfetto.

- Qual è il principio del forno a vuoto? Ottenere purezza e precisione nella lavorazione dei materiali

- Qual è la funzione principale di un forno ad arco sotto vuoto nella preparazione di leghe a memoria di forma Fe-Mn-Cr?

- Qual è l'impatto di un ambiente ad alto vuoto sulla densificazione dei rivestimenti SiC/MoSi2-SiC-Si? | KINTEK

- Cos'è un forno di sinterizzazione? Lo strumento essenziale per trasformare parti stampate in 3D in componenti durevoli

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto per l'essiccazione di ATL-POSS? Ottieni una rimozione superiore dei solventi e stabilità del materiale

- La pirolisi può essere eseguita in un forno? Sì, con il giusto design del reattore senza ossigeno.

- Qual è la caldaia più efficiente? Trova la migliore soluzione di riscaldamento per la tua casa e il tuo budget