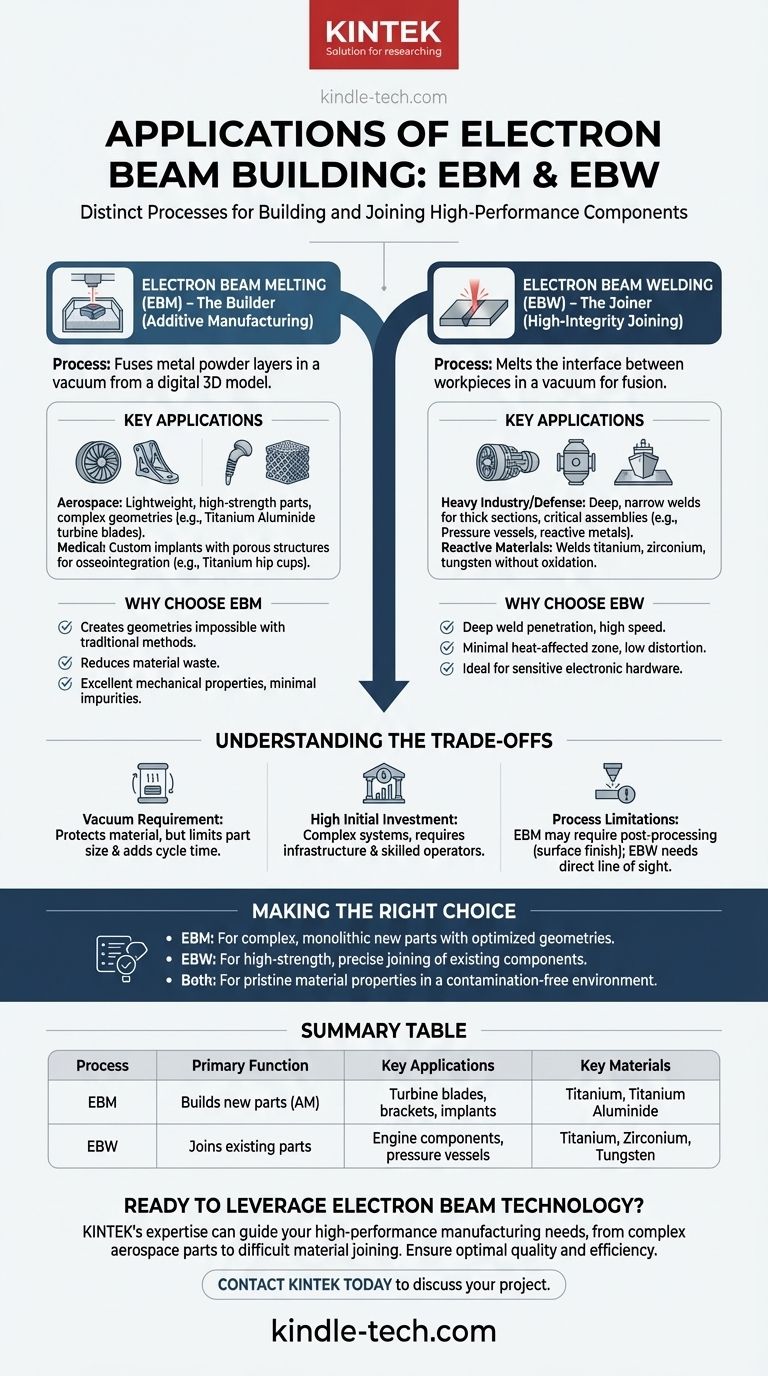

In sostanza, il termine "costruzione a fascio di elettroni" si riferisce a due processi di produzione distinti ma correlati. Il primo è la fusione a fascio di elettroni (EBM), un metodo di stampa 3D che costruisce parti da polvere metallica, e il secondo è la saldatura a fascio di elettroni (EBW), che unisce i componenti. Le applicazioni sono concentrate in settori ad alte prestazioni come l'aerospaziale, il medico e la difesa, dove la tecnologia viene utilizzata per creare di tutto, dalle pale di turbine di motori a reazione e impianti medici a componenti elettronici specializzati e assemblaggi strutturali.

Il punto centrale è che un fascio di elettroni è una fonte di energia, non un singolo processo. Devi prima distinguere se il tuo obiettivo è costruire una nuova parte da zero (EBM) o unire parti esistenti (EBW), poiché questo determina l'intera applicazione e il risultato.

Il Processo di "Costruzione": Fusione a Fascio di Elettroni (EBM)

La fusione a fascio di elettroni è una forma di fusione a letto di polvere, una tecnologia di produzione additiva (stampa 3D). Utilizza un fascio di elettroni ad alta energia per fondere e unire strati di polvere metallica sottovuoto, costruendo una parte solida e completamente densa da un modello 3D digitale.

Principali Applicazioni nell'Aerospaziale

L'EBM è ampiamente utilizzata per produrre componenti leggeri e ad alta resistenza per aerei e veicoli spaziali. Questo include parti complesse come le pale di turbina, che beneficiano delle capacità ad alta temperatura di materiali come il titanio alluminuro, e le staffe strutturali con design ottimizzati e basati sulla topologia che sono impossibili da lavorare tradizionalmente.

Impianti e Dispositivi Medici

La tecnologia è ideale per la creazione di impianti medici personalizzati. Poiché l'EBM può lavorare materiali biocompatibili come il titanio e creare strutture reticolari porose e intricate, viene utilizzata per fabbricare impianti ortopedici come coppe d'anca e gabbie spinali. La superficie porosa promuove l'osteointegrazione, dove l'osso del paziente cresce nell'impianto per un legame più forte e permanente.

Perché l'EBM è Scelta per Questi Compiti

L'EBM consente la creazione di geometrie che non possono essere realizzate con la fusione o la lavorazione meccanica, riduce significativamente lo spreco di materiale e produce parti con eccellenti proprietà meccaniche. L'ambiente ad alta temperatura e sottovuoto minimizza le impurità e le tensioni residue, risultando in parti spesso superiori a quelle realizzate per fusione.

Il Processo di "Unione": Saldatura a Fascio di Elettroni (EBW)

Mentre l'EBM costruisce parti, l'EBW le unisce. Questo processo utilizza un fascio di elettroni finemente focalizzato per fondere l'interfaccia tra due pezzi, che poi si fondono insieme mentre il materiale fuso si raffredda. Questo è un processo di unione ad alta densità energetica, non di costruzione.

Applicazioni nell'Industria Pesante e nella Difesa

L'EBW crea saldature eccezionalmente profonde e strette, rendendola adatta per unire sezioni spesse di metallo. Viene utilizzata per la fabbricazione di assemblaggi critici come componenti di motori aeronautici, recipienti a pressione e potenzialmente grandi strutture come piastre di scafo di navi o serbatoi di stoccaggio dove l'integrità della saldatura è fondamentale.

Gestione di Materiali Difficili e Reattivi

L'intero processo EBW avviene sottovuoto, il che previene la contaminazione atmosferica da ossigeno o azoto. Questo lo rende il metodo preferito per la saldatura di metalli reattivi come titanio e zirconio, nonché di metalli ad alto punto di fusione (refrattari) come tungsteno e molibdeno, che altrimenti si ossiderebbero o diventerebbero fragili.

Perché l'EBW è Scelta per Questi Compiti

L'EBW è apprezzata per la sua profonda penetrazione di saldatura, l'elevata velocità di saldatura e la minima zona termicamente alterata. Questo basso apporto di calore riduce la distorsione della parte, il che è fondamentale quando si uniscono componenti lavorati con precisione per l'aerospaziale o hardware elettronico sensibile.

Comprendere i Compromessi

Sia l'EBM che l'EBW sono processi potenti ma specializzati con limitazioni condivise che è importante comprendere.

Il Requisito del Vuoto

La necessità di una camera ad alto vuoto è il più grande punto di forza e il più grande vincolo della tecnologia. Protegge il materiale ma limita la dimensione massima della parte che può essere costruita o saldata e aggiunge un tempo significativo a ogni ciclo per il pompaggio della camera.

Elevato Investimento Iniziale

I sistemi a fascio di elettroni sono complessi e costosi da acquistare, installare e mantenere. Richiedono un'infrastruttura significativa, inclusi alimentatori ad alta tensione e schermatura dalle radiazioni (a causa della generazione di raggi X), e richiedono operatori altamente qualificati.

Limitazioni Specifiche del Processo

Le parti EBM hanno spesso una finitura superficiale più ruvida rispetto a quelle realizzate con altri metodi additivi e potrebbero richiedere passaggi di post-elaborazione come la lavorazione meccanica. Per l'EBW, il fascio richiede una linea di vista diretta al giunto, il che può rendere impossibile saldare alcune geometrie complesse o nascoste.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del giusto processo a fascio di elettroni dipende interamente dal tuo obiettivo di produzione.

- Se il tuo obiettivo principale è creare una parte complessa e monolitica da un progetto digitale: l'EBM è la tecnologia corretta per la produzione additiva di nuovi componenti con geometrie ottimizzate e caratteristiche interne.

- Se il tuo obiettivo principale è unire due o più componenti metallici con una saldatura precisa e ad alta resistenza: l'EBW è la scelta superiore per la saldatura ad alta integrità, specialmente per sezioni spesse o materiali reattivi.

- Se il tuo obiettivo principale è ottenere proprietà del materiale incontaminate senza contaminazione atmosferica: entrambi i processi sono ideali, poiché l'ambiente sottovuoto condiviso protegge il metallo dall'ossidazione e dalle impurità.

Comprendere questa distinzione fondamentale tra costruzione e unione è il primo passo per sfruttare la potenza della tecnologia a fascio di elettroni per la tua specifica sfida ingegneristica.

Tabella Riepilogativa:

| Processo | Funzione Primaria | Applicazioni Chiave | Materiali Chiave |

|---|---|---|---|

| Fusione a Fascio di Elettroni (EBM) | Costruisce nuove parti (Produzione Additiva) | Pale di turbina, staffe strutturali, impianti medici | Titanio, Titanio Alluminuro |

| Saldatura a Fascio di Elettroni (EBW) | Unisce parti esistenti (Saldatura ad alta integrità) | Componenti di motori aeronautici, recipienti a pressione, assemblaggi di metalli reattivi | Titanio, Zirconio, Tungsteno, Molibdeno |

Pronto a sfruttare la tecnologia a fascio di elettroni per le tue esigenze di produzione ad alte prestazioni?

Sia che tu stia sviluppando componenti aerospaziali complessi, creando impianti medici personalizzati o unendo materiali difficili, l'esperienza di KINTEK in attrezzature avanzate per laboratorio e produzione può aiutarti a ottenere risultati superiori. Il nostro team può guidarti nella selezione della tecnologia giusta per la tua applicazione specifica, garantendo una qualità ottimale delle parti e l'efficienza del processo.

Contatta KINTEL oggi per discutere come le nostre soluzioni possono far progredire i tuoi progetti nella produzione additiva e nella saldatura di alta precisione.

Guida Visiva

Prodotti correlati

- Crogiolo a fascio di elettroni Crogiolo a fascio di elettroni per evaporazione

- Strumento di setacciatura elettromagnetica tridimensionale

- Cella Elettrochimica Elettrolitica per la Valutazione dei Rivestimenti

- Celle Elettrolitiche PEM Personalizzabili per Diverse Applicazioni di Ricerca

- Produttore personalizzato di parti in PTFE Teflon per capsule Petri e capsule di evaporazione

Domande frequenti

- Cos'è lo sputtering nel trattamento al plasma? Una guida alla deposizione di film sottili ad alta purezza

- Quali sono gli effetti della sputtering a magnetron? Ottieni film sottili durevoli e di alta qualità per il tuo laboratorio

- Cos'è lo sputtering? La guida definitiva alla deposizione di film sottili di alta qualità

- Cos'è la sputtering a magnetron a corrente continua (DC)? Una guida alla deposizione di film sottili di alta qualità

- Come si chiama il contenitore che contiene il materiale sorgente metallico nell'evaporazione a fascio di elettroni? Garantire purezza e qualità nella deposizione di film sottili