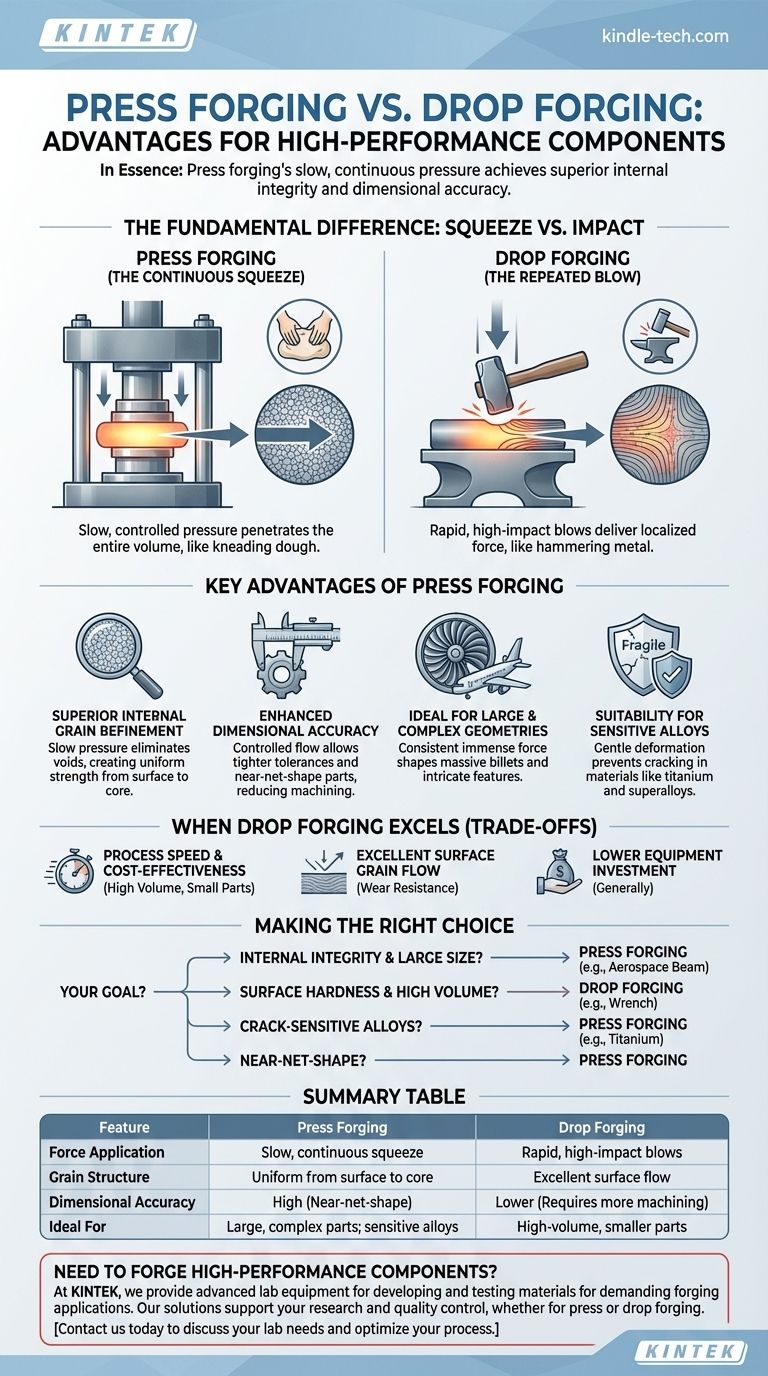

In sintesi, il vantaggio principale della forgiatura a pressa rispetto alla forgiatura a stampo è l'uso di una pressione lenta e continua per ottenere una struttura granulare più uniforme e una precisione dimensionale in tutto il pezzo. Questa deformazione profonda e controllata la rende superiore per componenti grandi e complessi e leghe sensibili ad alte prestazioni dove l'integrità interna è la massima priorità.

La scelta tra forgiatura a pressa e forgiatura a stampo non è una questione di quale sia universalmente "migliore", ma di quale sia strategicamente appropriata per le dimensioni, il materiale e i requisiti di prestazione del pezzo. La forgiatura a pressa eccelle nella creazione di una resistenza profonda e uniforme, mentre la forgiatura a stampo è un metodo potente, spesso più economico, per produrre pezzi con eccezionale resistenza superficiale.

La differenza fondamentale: compressione vs. impatto

Per comprendere i rispettivi vantaggi, è necessario prima cogliere i loro meccanismi fondamentalmente diversi. Il modo in cui la forza viene applicata alla billetta metallica determina le proprietà finali del componente.

Come funziona la forgiatura a pressa: la compressione continua

La forgiatura a pressa utilizza una pressa idraulica o meccanica per applicare una pressione lenta, controllata e sostenuta al pezzo. Invece di un colpo secco, lo stampo si chiude sul metallo e lo comprime nella forma desiderata.

Questa azione è più simile all'impastare la pasta, dove la forza penetra in profondità nel centro del materiale, lavorando l'intero volume in modo coerente.

Come funziona la forgiatura a stampo: il colpo ripetuto

La forgiatura a stampo, nota anche come forgiatura a martello, utilizza un martello che viene sollevato e poi lasciato cadere o spinto sul pezzo. Il processo prevede una serie di colpi rapidi e ad alto impatto che deformano il metallo.

Questa forza è intensa ma localizzata vicino alla superficie. Pensate a battere un pezzo di metallo con un martello; il trasferimento di energia è immediato e concentrato nel punto di impatto.

Vantaggi chiave della forgiatura a pressa

L'azione lenta e di compressione della forgiatura a pressa offre distinti benefici metallurgici e dimensionali, specialmente per applicazioni esigenti.

Raffinamento superiore della grana interna

Poiché la pressione viene applicata lentamente, ha il tempo di penetrare l'intera sezione trasversale del pezzo. Ciò si traduce in una struttura granulare altamente uniforme e raffinata dalla superficie al nucleo.

Questa deformazione profonda elimina i vuoti interni e migliora le proprietà meccaniche come la resistenza alla fatica e la tenacità in tutto il pezzo, non solo in superficie.

Precisione dimensionale migliorata

La natura controllata di una pressa per forgiatura consente un'eccezionale precisione dimensionale e la capacità di mantenere tolleranze più strette. La chiusura lenta dello stampo assicura che il metallo fluisca in modo prevedibile e riempia completamente la cavità dello stampo.

Ciò riduce spesso la necessità di un'estesa lavorazione post-forgiatura, risparmiando tempo e costi di materiale. Questo è un fattore chiave nella produzione di pezzi "a forma netta" o "quasi a forma netta".

Ideale per geometrie grandi e complesse

La forgiatura a pressa è il metodo indiscusso per la produzione di componenti molto grandi, come dischi di turbine, grandi componenti strutturali di aeromobili e parti di recipienti a pressione.

Una pressa idraulica può esercitare una forza immensa in modo costante su una lunga corsa, il che è necessario per deformare billette metalliche massicce e garantire che il materiale fluisca in caratteristiche geometriche complesse senza raffreddamento prematuro.

Idoneità per leghe sensibili

Leghe ad alta resistenza e ad alta temperatura come il titanio e le superleghe a base di nichel possono essere sensibili ai rapidi tassi di deformazione della forgiatura a stampo, che possono portare a cricche.

La deformazione lenta e controllata della forgiatura a pressa è molto meno aggressiva su questi materiali, consentendo loro di essere modellati senza compromettere la loro integrità strutturale.

Comprendere i compromessi: quando la forgiatura a stampo eccelle

Nessun processo è superiore in tutte le situazioni. Riconoscere i punti di forza della forgiatura a stampo è fondamentale per prendere una decisione informata.

Velocità del processo ed economicità

Per pezzi di piccole e medie dimensioni prodotti in grandi volumi, la forgiatura a stampo è tipicamente molto più veloce. Il tempo di ciclo dei colpi ripetuti del martello è significativamente più breve della singola, lenta corsa di una pressa.

Questa velocità si traduce direttamente in costi di produzione unitari inferiori per componenti come utensili manuali, bielle automobilistiche e vari raccordi hardware.

Eccellente flusso di grana superficiale

Mentre la forgiatura a pressa crea una resistenza interna uniforme, gli impatti ripetuti della forgiatura a stampo creano un flusso di grana eccezionalmente forte e favorevole che segue i contorni della superficie del pezzo.

Ciò fornisce un'eccezionale resistenza all'usura e tenacità superficiale, che può essere un requisito primario per determinate applicazioni.

Investimento in attrezzature inferiore (generalmente)

Mentre le presse per forgiatura massicce rappresentano un investimento di capitale significativo, i macchinari per la forgiatura a stampo possono talvolta essere meno complessi e costosi, in particolare per le operazioni standard a stampo aperto. Ciò può abbassare la barriera all'ingresso per la produzione di alcuni tipi di pezzi forgiati.

Fare la scelta giusta per la tua applicazione

La tua decisione finale deve essere guidata dagli specifici obiettivi ingegneristici ed economici del tuo progetto.

- Se il tuo obiettivo principale è l'integrità strutturale interna di un componente grande o critico (ad esempio, una trave del carrello di atterraggio aerospaziale): La forgiatura a pressa è la scelta necessaria per il suo raffinamento della grana profondo e uniforme.

- Se il tuo obiettivo principale è la produzione economica di parti ad alto volume dove la durezza superficiale è fondamentale (ad esempio, chiavi o alberi a gomito): La forgiatura a stampo offre spesso l'equilibrio ideale tra prestazioni ed economia.

- Se stai lavorando con materiali ad alte prestazioni sensibili alle cricche (ad esempio, titanio o Inconel): La compressione controllata della forgiatura a pressa è il metodo più sicuro e affidabile.

- Se il tuo obiettivo è produrre un pezzo quasi a forma netta per ridurre al minimo la lavorazione: Il controllo dimensionale superiore della forgiatura a pressa offre un vantaggio distinto.

Comprendere il meccanismo fondamentale di ogni processo—compressione controllata versus impatto rapido—è la chiave per selezionare il percorso ottimale per le prestazioni e il budget del tuo componente.

Tabella riassuntiva:

| Caratteristica | Forgiatura a pressa | Forgiatura a stampo |

|---|---|---|

| Applicazione della forza | Compressione lenta e continua | Colpi rapidi e ad alto impatto |

| Struttura della grana | Uniforme dalla superficie al nucleo | Eccellente flusso superficiale |

| Precisione dimensionale | Alta (quasi a forma netta) | Inferiore (richiede più lavorazione) |

| Ideale per | Pezzi grandi e complessi; leghe sensibili | Pezzi più piccoli ad alto volume; economicità |

Hai bisogno di forgiare componenti ad alte prestazioni con integrità interna superiore?

In KINTEK, siamo specializzati nella fornitura delle attrezzature e dei materiali di consumo da laboratorio avanzati necessari per lo sviluppo e il collaudo di materiali per applicazioni di forgiatura esigenti. Sia che il tuo progetto richieda la resistenza profonda e uniforme della forgiatura a pressa o la produzione economica di pezzi forgiati a stampo, le nostre soluzioni supportano la tua ricerca e il controllo qualità.

Lascia che i nostri esperti ti aiutino a selezionare l'attrezzatura giusta per ottimizzare il tuo processo di forgiatura. Contattaci oggi per discutere le tue specifiche esigenze di laboratorio e come KINTEK può supportare il tuo successo.

Guida Visiva

Prodotti correlati

- Pressa Idraulica da Laboratorio Macchina per Presse per Pellet per Glove Box

- Pressa per pellet da laboratorio idraulica divisa elettrica

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica da Laboratorio Pressa per Pellet per Batterie a Bottone

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

Domande frequenti

- Quali sono i costituenti dell'olio di pirolisi? Svelare la complessa chimica del bio-olio

- Quali sono le proprietà di un materiale sinterizzato? Personalizzazione di densità, resistenza e porosità

- Cos'è una pressa a membrana per il trattamento delle acque reflue? Ottieni fanghi più secchi e costi di smaltimento inferiori

- Qual è la temperatura minima di fusione per il materiale di brasatura? La soglia di 450°C spiegata

- I biocarburanti sono più economici da produrre rispetto ai combustibili fossili? Il vero costo dell'energia verde spiegato

- Perché si usa il KBr per fare la pastiglia? Ottieni un'analisi FTIR di alta qualità di campioni solidi

- La pirolisi emette CO2? Analisi dell'impronta di carbonio del Waste-to-Energy

- Quale funzione di processo principale svolge un forno da laboratorio durante la modifica per rivestimento delle membrane in fibra di vetro?