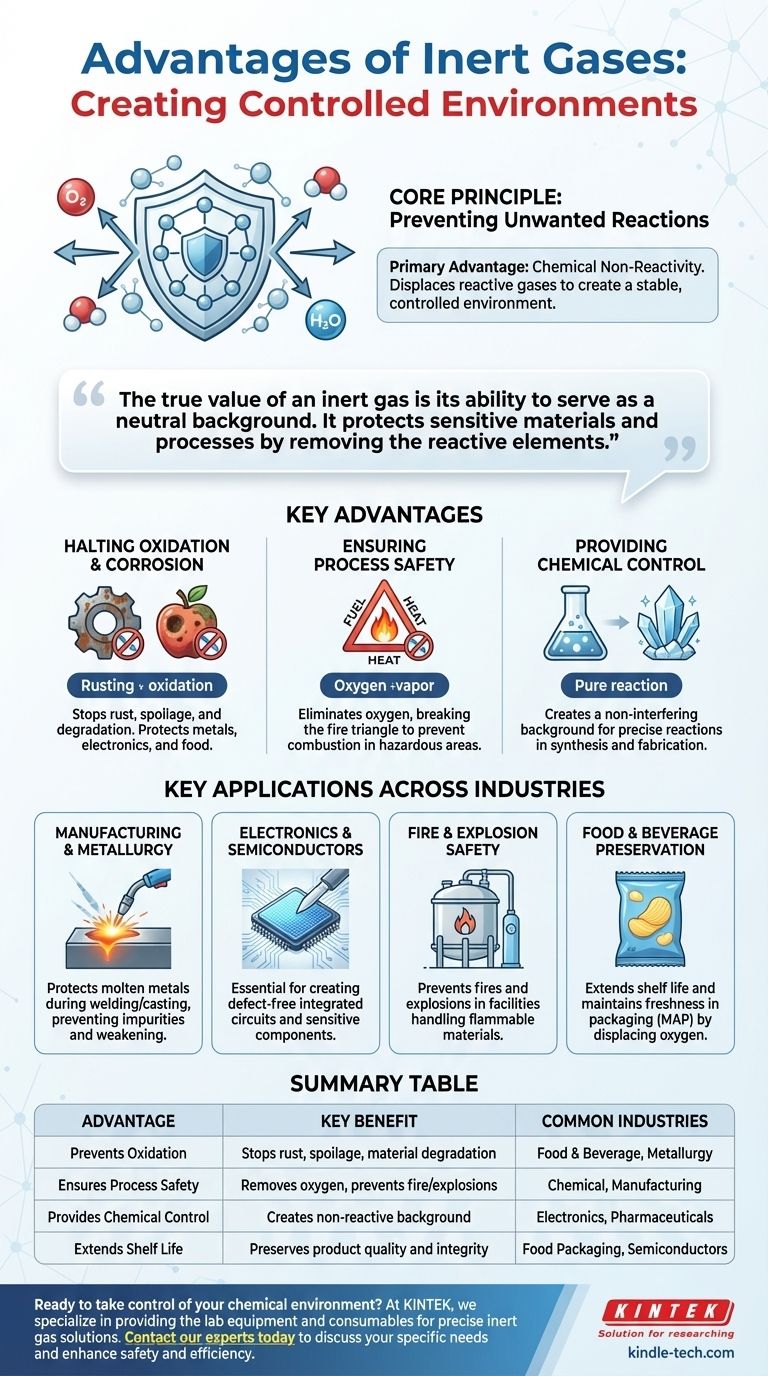

In sostanza, i gas inerti sono utilizzati per ciò che non fanno. Il loro vantaggio principale è la loro non reattività chimica, che consente loro di creare un ambiente stabile e controllato. Sostituendo gas reattivi come ossigeno e umidità, prevengono cambiamenti chimici indesiderati come ossidazione, contaminazione e combustione, preservando così l'integrità del materiale e garantendo la sicurezza del processo.

Il vero valore di un gas inerte è la sua capacità di fungere da sfondo neutro. Protegge materiali e processi sensibili rimuovendo gli elementi reattivi dall'atmosfera, garantendo un controllo preciso sull'ambiente chimico.

Il Principio Fondamentale: Prevenire Reazioni Indesiderate

Il beneficio fondamentale dell'utilizzo di un gas inerte, come azoto o argon, è la sua capacità di creare un'atmosfera che non partecipi a reazioni chimiche. Questo è un potente strumento di controllo.

Sostituzione dei Gas Reattivi

La maggior parte del degrado chimico indesiderato è causata da reazioni con i gas presenti nell'aria ambiente, principalmente ossigeno e vapore acqueo.

I gas inerti funzionano secondo un semplice principio di spostamento. Quando uno spazio viene inondato di un gas inerte, questo spinge fisicamente fuori l'aria reattiva, lasciando un'atmosfera neutra.

Bloccare Ossidazione e Corrosione

L'ossidazione è una delle forme più comuni di degrado dei materiali, dalla ruggine dell'acciaio al deterioramento del cibo.

Rimuovendo l'ossigeno dall'ambiente, i gas inerti arrestano efficacemente il processo di ossidazione. Ciò protegge la qualità e prolunga la vita di metalli, elettronica, alimenti e prodotti farmaceutici.

Creazione di un'Atmosfera Controllata

In molti processi scientifici e industriali, anche tracce di gas reattivi possono alterare il risultato.

Il "blanketing" (inertizzazione) con gas inerte fornisce uno sfondo prevedibile e non interferente per lavori sensibili come la sintesi chimica o la crescita di cristalli, assicurando che le uniche reazioni che avvengono siano quelle desiderate.

Applicazioni Chiave nei Settori

Il principio dell'inertizzazione viene applicato per risolvere problemi critici in quasi tutti i settori ad alta tecnologia e industriali.

Produzione e Metallurgia

In processi come saldatura, fusione o sinterizzazione, i metalli fusi sono estremamente vulnerabili all'ossidazione, che può creare impurità e indebolire il prodotto finale.

Uno scudo di gas inerte, tipicamente argon, protegge il metallo fuso dall'aria. Ciò impedisce l'esaurimento degli elementi leganti chiave e assicura che il pezzo finito soddisfi le specifiche meccaniche e chimiche richieste.

Elettronica e Semiconduttori

La fabbricazione di semiconduttori comporta la deposizione e l'incisione di strati microscopici di materiale. Qualsiasi ossidazione non pianificata può causare un guasto catastrofico del dispositivo.

Le atmosfere inerti sono essenziali per creare le condizioni incontaminate necessarie per produrre circuiti integrati e altri componenti elettronici sensibili senza difetti.

Sicurezza Antincendio ed Esplosioni

I tre elementi necessari per il fuoco sono combustibile, calore e ossigeno. I sistemi a gas inerte eliminano l'ossigeno da questo triangolo.

Nelle strutture che gestiscono liquidi infiammabili o polveri combustibili, inondare un'area o un recipiente con un gas inerte può impedire che un incendio o un'esplosione abbiano inizio. Questa è una misura di sicurezza fondamentale negli impianti chimici e nello stoccaggio di carburante.

Conservazione di Alimenti e Bevande

Il motivo per cui un sacchetto di patatine è gonfio è che è stato spurgato con azoto. Questo è noto come Imballaggio in Atmosfera Modificata (MAP).

Questo gas inerte sposta l'ossigeno che altrimenti causerebbe l'irrancidimento dei grassi e degli oli presenti nelle patatine, mantenendole fresche ed estendendone la durata di conservazione. Lo stesso principio viene utilizzato per vino, caffè e prodotti freschi.

Comprendere i Compromessi Pratici

Sebbene potenti, l'implementazione di un sistema a gas inerte richiede un'attenta considerazione delle sue sfide pratiche.

Costi e Logistica

I gas inerti non sono gratuiti. Il loro utilizzo comporta il costo del gas stesso, bombole di stoccaggio ad alta pressione o serbatoi di liquido alla rinfusa, e la relativa impiantistica, regolatori e apparecchiature di monitoraggio.

Rischio di Asfissia

Questa è la considerazione di sicurezza più critica. I gas inerti spostano l'ossigeno e, in uno spazio confinato, una perdita può rapidamente creare un'atmosfera che non può sostenere la vita. Tutte le aree che utilizzano gas inerti richiedono una ventilazione adeguata e il monitoraggio dell'ossigeno per prevenire l'asfissia.

Requisiti di Purezza

Diverse applicazioni richiedono diversi livelli di purezza del gas. Mentre l'imballaggio alimentare può utilizzare azoto di grado industriale, la produzione di semiconduttori richiede gas ad altissima purezza (UHP), che sono significativamente più costosi e richiedono una manipolazione specializzata per prevenire la contaminazione.

Come Applicare Questo al Tuo Obiettivo

La tua strategia per l'uso del gas inerte dipende interamente dal problema che stai cercando di risolvere.

- Se il tuo obiettivo principale è preservare la qualità del materiale: Il tuo obiettivo è spostare l'ossigeno per prevenire l'ossidazione, sia nell'imballaggio alimentare, nella metallurgia o nell'assemblaggio elettronico.

- Se il tuo obiettivo principale è la sicurezza del processo: Il tuo obiettivo è rimuovere la componente ossigeno del triangolo del fuoco per creare un'atmosfera non combustibile per la manipolazione di materiali infiammabili.

- Se il tuo obiettivo principale è il controllo chimico: Il tuo obiettivo è creare un ambiente veramente non reattivo che assicuri che la reazione prevista proceda senza reazioni secondarie dovute ai gas atmosferici.

In definitiva, sfruttare i gas inerti significa assumere il controllo assoluto dell'ambiente chimico invisibile per ottenere il risultato desiderato.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave | Settori Comuni |

|---|---|---|

| Previene l'Ossidazione | Blocca ruggine, deterioramento e degrado dei materiali | Alimentare e Bevande, Metallurgia |

| Garantisce la Sicurezza del Processo | Rimuove l'ossigeno per prevenire incendi ed esplosioni | Chimico, Manifatturiero |

| Fornisce Controllo Chimico | Crea uno sfondo non reattivo per lavori sensibili | Elettronica, Farmaceutica |

| Prolunga la Durata di Conservazione | Preserva la qualità e l'integrità del prodotto | Imballaggio Alimentare, Semiconduttori |

Pronto a prendere il controllo del tuo ambiente chimico?

In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo di cui hai bisogno per implementare soluzioni precise a gas inerte. Che il tuo obiettivo sia la conservazione dei materiali, la sicurezza del processo o il controllo chimico, la nostra esperienza può aiutarti a ottenere risultati superiori.

Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio e migliorare la sicurezza e l'efficienza operativa.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Pressa Elettrica Riscaldante Cilindrica per Applicazioni di Laboratorio

- Elettrodo a disco rotante in platino per applicazioni elettrochimiche

- Stampo a pressa cilindrica Assemble Lab

Domande frequenti

- Perché è necessaria una fornace di sinterizzazione in atmosfera controllata per NMC811 rivestito con LiNbO3? Ottimizzare le prestazioni del catodo ad alto contenuto di nichel

- Cos'è un forno a muffola per il trattamento termico? Ottieni un controllo atmosferico superiore per i tuoi materiali

- Perché è necessaria la protezione con argon ad alta purezza per la ricottura del carburo di silicio? Proteggi i tuoi dati microstrutturali

- Perché la protezione con argon ad alta purezza è essenziale per la riduzione del biossido di titanio? Garantire la massima purezza del metallo

- Cosa aiuta ad alleviare l'atmosfera controllata? Estendere la vita dei cereali ed eliminare il deterioramento

- Qual è il punto di rugiada di un forno di sinterizzazione? Una chiave per prevenire l'ossidazione e garantire la qualità

- Perché l'atmosfera in un forno è cruciale? Fattori chiave per la qualità e le prestazioni dei materiali

- Qual è la funzione dell'atmosfera di sinterizzazione? Controllare la chimica per ottenere parti metalliche superiori