In sintesi, la Pressatura Isostatica a Caldo (HIP) eleva la Metallurgia delle Polveri (PM) creando componenti con una densità quasi perfetta. Questo processo elimina la porosità intrinseca lasciata dalla PM convenzionale, risultando in proprietà meccaniche, integrità strutturale e prestazioni complessive notevolmente superiori per applicazioni esigenti.

La decisione tra PM convenzionale e HIP non riguarda quale sia universalmente "migliore", ma piuttosto l'abbinamento del processo al requisito di prestazione. La PM convenzionale è economicamente vantaggiosa per molte applicazioni, mentre l'HIP è un investimento necessario per i componenti per i quali il cedimento non è un'opzione.

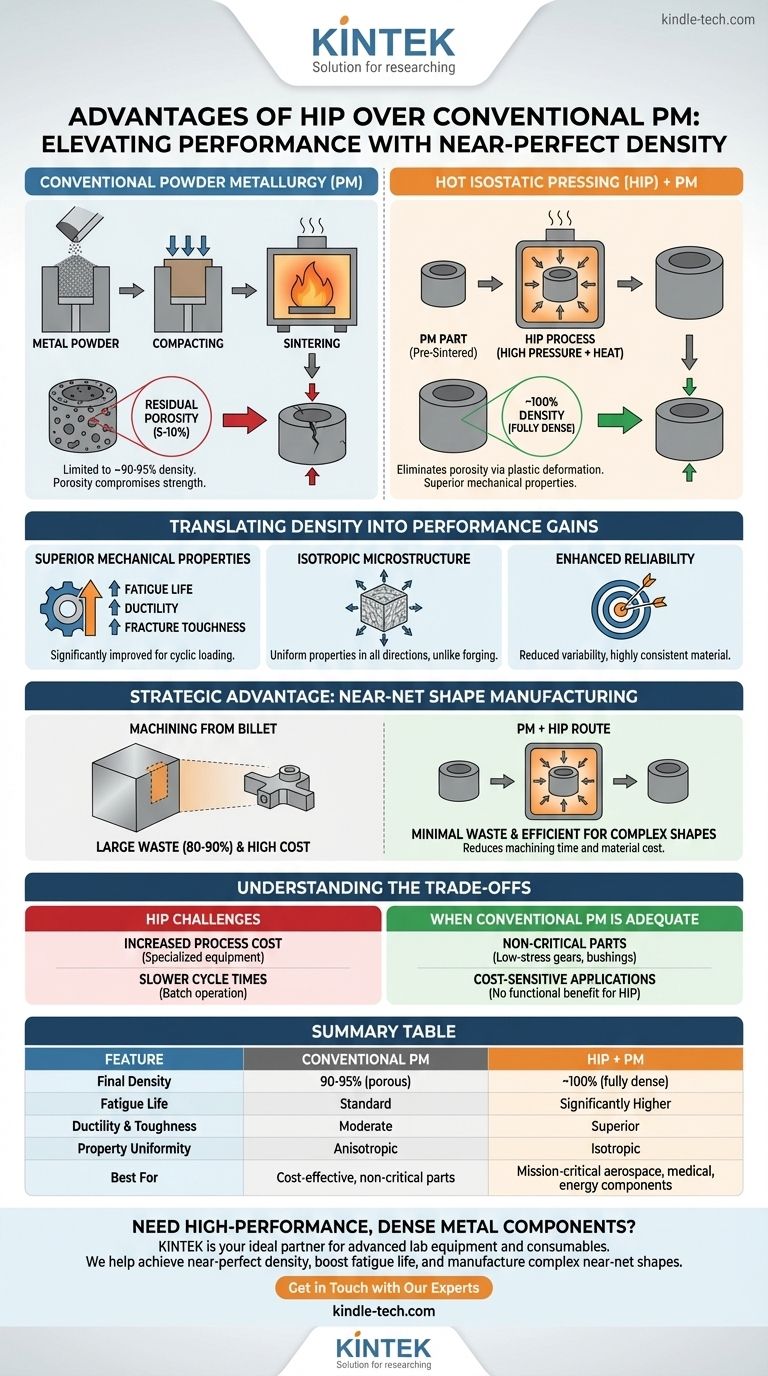

La Differenza Fondamentale: Eliminare la Porosità

Il vantaggio principale dell'HIP deriva dalla sua capacità di risolvere il principale punto debole della metallurgia delle polveri convenzionale: la porosità residua.

Il Limite della PM Convenzionale

La Metallurgia delle Polveri (PM) convenzionale prevede la compattazione della polvere metallica in uno stampo e il successivo sinterizzazione. La sinterizzazione riscalda il pezzo per legare insieme le particelle.

Anche dopo la sinterizzazione, rimane all'interno del materiale una rete di minuscoli vuoti inevitabili, noti come porosità. Questa porosità, spesso pari al 5-10% in volume, agisce come un concentratore di sforzi e compromette la resistenza ultima del pezzo.

Come l'HIP Ottiene la Densità Completa

La Pressatura Isostatica a Caldo (HIP) viene tipicamente utilizzata come fase secondaria dopo la sinterizzazione iniziale. Il processo sottopone il componente a una pressione di gas inerte estremamente elevata a una temperatura elevata.

Questa combinazione di calore e pressione isostatica (uniforme da tutte le direzioni) fa sì che il materiale si deformi plasticamente a livello microscopico. I vuoti collassano e si legano metallurgicamente, risultando in un pezzo completamente denso con virtualmente nessuna porosità interna.

Tradurre la Densità in Guadagni di Prestazione

Ottenere una densità vicina al 100% non è solo un beneficio teorico; sblocca miglioramenti tangibili e critici nelle prestazioni del materiale.

Proprietà Meccaniche Superiori

Eliminando i pori che innescano le cricche, l'HIP migliora drasticamente le proprietà chiave del materiale. Ciò include un aumento significativo della duttilità, della tenacità alla frattura e, soprattutto, della vita a fatica. Per i componenti soggetti a carico ciclico, questo è il vantaggio più importante in assoluto.

Microstruttura Isotropa e Omogenea

Poiché la pressione viene applicata uniformemente da tutte le direzioni, le proprietà del materiale risultanti sono isotrope, ovvero uguali in tutte le direzioni. Questo è un vantaggio distinto rispetto a processi come la forgiatura, che possono creare un flusso di grano direzionale e proprietà anisotrope.

Affidabilità e Coerenza Migliorate

Il processo HIP riduce la variabilità tra i pezzi. Rimuovendo la natura casuale della porosità, produce un materiale altamente coerente, assicurando che il punto più debole di un pezzo sia molto più vicino al punto più debole del pezzo successivo. Ciò aumenta l'affidabilità del componente e semplifica la progettazione ingegneristica.

Il Vantaggio Strategico: Produzione Near-Net Shape

Oltre alle proprietà del materiale, la combinazione di PM e HIP offre significativi vantaggi di produzione rispetto ai metodi tradizionali come la forgiatura o la lavorazione da blocco.

Riduzione degli Sprechi e dei Costi di Lavorazione

Il processo PM può creare pezzi complessi molto vicini alle loro dimensioni finali, noto come near-net shape (forma quasi finale). Utilizzare l'HIP per rendere denso questa forma è molto più efficiente che partire da un grande blocco di materiale costoso (come titanio o superleghe) e lavorarne via l'80-90%.

Abilitare Geometrie Complesse

L'HIP consente agli ingegneri di progettare e produrre forme intricate con materiali ad alte prestazioni che sarebbero impossibili o proibitivamente costose da realizzare con altri metodi.

Comprendere i Compromessi

Sebbene potente, l'HIP non è una soluzione universale. I suoi benefici devono essere ponderati rispetto alle considerazioni pratiche.

Aumento dei Costi di Processo

L'HIP richiede attrezzature specializzate e aggiunge un passaggio significativo alla catena di produzione. Ciò lo rende più costoso della PM convenzionale per un dato pezzo. Il costo deve essere giustificato dal requisito di prestazione.

Tempi Ciclo Più Lenti

Il processo HIP stesso è un'operazione a lotti che può richiedere diverse ore. Ciò aumenta il tempo di consegna complessivo della produzione rispetto al più semplice flusso di lavoro "pressa-e-sinterizza" della PM convenzionale.

Quando è Eccessivo

Per molte applicazioni, le proprietà meccaniche offerte dalla PM convenzionale sono perfettamente adeguate. Per ingranaggi a basso stress, boccole o componenti strutturali in ambienti non critici, il costo aggiuntivo dell'HIP non fornisce alcun beneficio funzionale.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del processo appropriato richiede una chiara comprensione dell'uso finale e dei vincoli di progettazione del tuo componente.

- Se la tua priorità principale sono i pezzi non critici sensibili ai costi: La PM convenzionale offre un eccellente equilibrio tra proprietà ed economia.

- Se la tua priorità principale sono le massime prestazioni e affidabilità: L'HIP è lo standard richiesto per applicazioni aerospaziali, mediche ed energetiche critiche dove la vita a fatica e l'integrità strutturale sono fondamentali.

- Se la tua priorità principale è creare pezzi complessi e ad alta resistenza minimizzando gli sprechi di materiale: La via PM + HIP è spesso la strategia di produzione più conveniente e capace.

Comprendendo questa distinzione, puoi selezionare il processo di metallurgia delle polveri che si allinea perfettamente con le esigenze di prestazione e il budget del tuo componente.

Tabella Riassuntiva:

| Caratteristica | PM Convenzionale | HIP + PM |

|---|---|---|

| Densità Finale | 90-95% (poroso) | ~100% (completamente denso) |

| Vita a Fatica | Standard | Significativamente Superiore |

| Duttilità e Tenacità | Moderata | Superiore |

| Uniformità delle Proprietà | Anisotropa | Isotropa |

| Ideale Per | Pezzi non critici ed economici | Componenti aerospaziali, medici, energetici critici |

Necessiti di Componenti Metallici Densi ad Alte Prestazioni?

Se il tuo progetto richiede le proprietà meccaniche superiori e l'affidabilità che solo la Pressatura Isostatica a Caldo (HIP) può fornire, KINTEK è il tuo partner ideale. Siamo specializzati in attrezzature da laboratorio avanzate e materiali di consumo, rispondendo alle esigenze precise di laboratori e produttori che lavorano con materiali ad alte prestazioni.

Possiamo aiutarti a:

- Ottenere una densità quasi perfetta ed eliminare le debolezze della porosità.

- Aumentare la vita a fatica e la tenacità alla frattura per applicazioni critiche.

- Produrre forme complesse, near-net shape in modo efficiente, riducendo gli sprechi di materiale e i costi.

Contattaci oggi stesso per discutere come la nostra esperienza può migliorare le prestazioni dei tuoi componenti. Troviamo la giusta soluzione di metallurgia delle polveri per i tuoi obiettivi.

Guida Visiva

Prodotti correlati

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica Riscaldata Automatica con Piastre Riscaldate per Pressa a Caldo da Laboratorio

- Pressa Idraulica Riscaldata Automatica ad Alta Temperatura con Piastre Riscaldate per Laboratorio

Domande frequenti

- Cos'è il trattamento HIP per i metalli? Eliminare i difetti interni per prestazioni superiori del pezzo

- Cos'è l'HIP nella lavorazione dei materiali? Ottenere una densità quasi perfetta per i componenti critici

- Qual è il principio della pressatura isostatica a caldo? Ottenere il 100% di densità e prestazioni superiori

- La pressatura isostatica a caldo è un trattamento termico? Una guida al suo processo termomeccanico unico

- Qual è la pressione della pressatura isostatica a caldo? Ottieni la densità completa e prestazioni superiori dei materiali