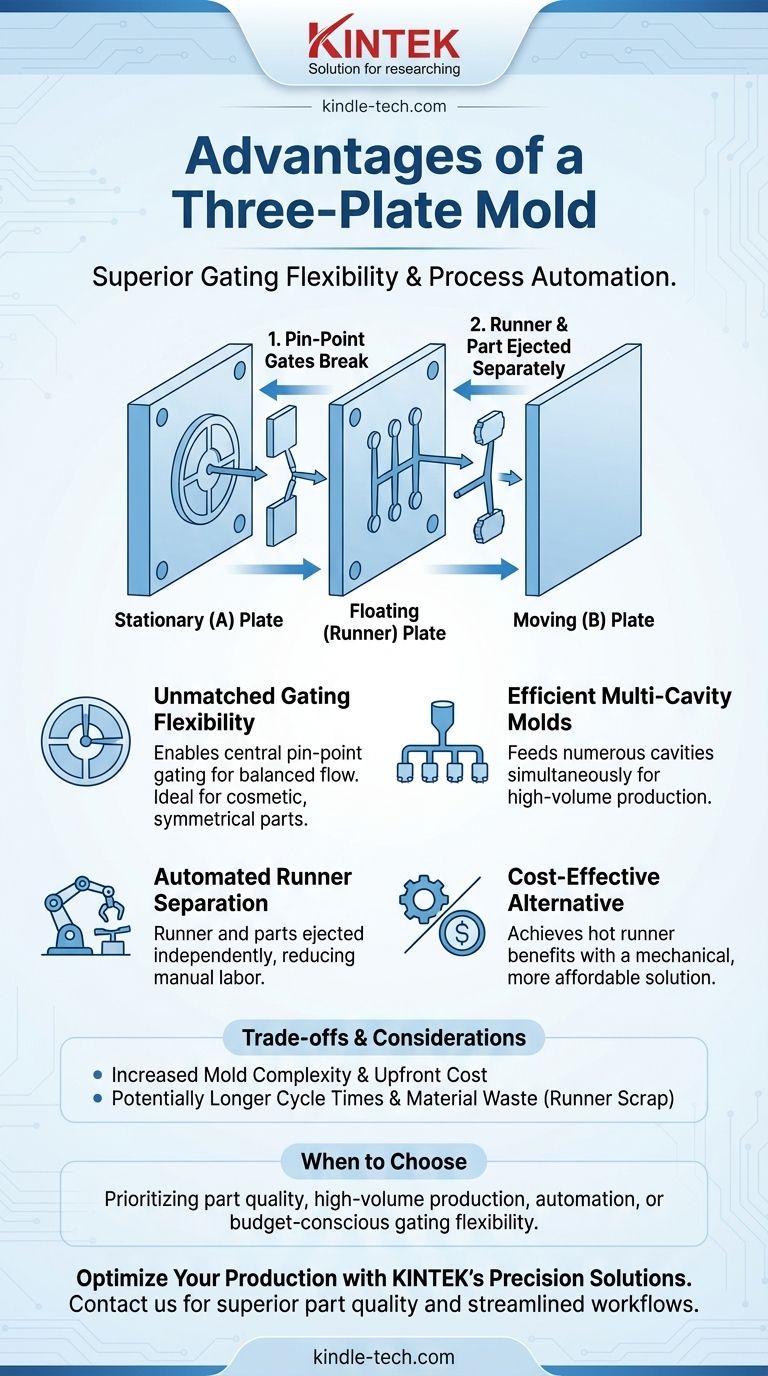

In sintesi, uno stampo a tre piastre offre una flessibilità di iniezione superiore e automazione del processo. I principali vantaggi sono la capacità di posizionare i punti di iniezione al centro di un pezzo, alimentare più cavità da una singola materozza e separare automaticamente il sistema di canali di colata dai pezzi finiti durante l'espulsione. Questo design spesso raggiunge i benefici di iniezione di un complesso sistema a canale caldo con una soluzione meccanica più economica.

Sebbene più complesso di un design standard a due piastre, lo stampo a tre piastre risolve sfide di produzione critiche. Fornisce un'elegante soluzione meccanica per separare il canale di colata dal pezzo all'espulsione, ottimizzando il ciclo di produzione per geometrie di pezzi specifiche e esigenze di alto volume.

Il problema principale che risolve uno stampo a tre piastre

I limiti di uno stampo base a due piastre sono più evidenti quando è necessario iniettare un pezzo in qualsiasi punto diverso dal suo bordo esterno. Ciò è spesso necessario per ragioni estetiche o per garantire un flusso di plastica equilibrato in forme complesse. Uno stampo a tre piastre è progettato specificamente per superare questa limitazione.

Come funziona: La seconda linea di giunzione

Uno stampo standard ha una linea di giunzione dove le due metà si separano. Uno stampo a tre piastre introduce una seconda linea di giunzione, creando tre sezioni distinte:

- Piastra fissa (A): Si monta sul piano fisso della pressa e contiene la boccola della materozza.

- Piastra flottante (canale di colata): Si trova al centro e contiene il sistema di canali di colata che convoglia la plastica dalla materozza ai punti di iniezione.

- Piastra mobile (B): Contiene la metà del nucleo della cavità del pezzo e il sistema di espulsione.

Durante il ciclo di stampaggio, lo stampo si apre in due fasi. La prima apertura avviene tra la piastra fissa e la piastra flottante, che rompe i piccoli punti di iniezione "a spillo". La seconda apertura separa quindi la piastra flottante dalla piastra mobile, consentendo l'espulsione separata del canale di colata e dei pezzi finiti.

Vantaggi chiave spiegati

Il design meccanico unico di uno stampo a tre piastre offre numerosi potenti vantaggi che giustificano la sua maggiore complessità.

Flessibilità di iniezione ineguagliabile

Il vantaggio più significativo è la possibilità di posizionare un punto di iniezione quasi ovunque sulla superficie del pezzo. Ciò è impossibile con uno stampo standard a due piastre, che è limitato all'iniezione sul bordo.

L'iniezione centrale a spillo è cruciale per pezzi rotondi o simmetrici, assicurando che la plastica riempia la cavità in modo uniforme dal centro verso l'esterno. Ciò previene le linee di saldatura, migliora la stabilità dimensionale e migliora l'aspetto estetico del pezzo.

Stampi multi-cavità efficienti

Un design a tre piastre è altamente efficace per la produzione ad alto volume. Una singola materozza può alimentare un sistema di canali di colata bilanciato sulla piastra flottante, che poi distribuisce il materiale a numerose cavità contemporaneamente. Ciò consente lo stampaggio efficiente di molti piccoli pezzi in un singolo ciclo.

Separazione automatica del canale di colata

Poiché il sistema di canali di colata si trova su una piastra separata, viene espulso indipendentemente dai pezzi finiti. Ciò elimina il lavoro manuale richiesto per tagliare il canale di colata da ogni pezzo. Per la produzione ad alto volume, questa automazione riduce significativamente il tempo di ciclo e i costi operativi.

Un'alternativa economica ai canali caldi

I sistemi a canale caldo consentono anche un'iniezione flessibile ed eliminano gli scarti del canale di colata, ma sono estremamente costosi, complessi e richiedono una manutenzione specializzata. Uno stampo a tre piastre raggiunge una flessibilità di iniezione simile attraverso un sistema puramente meccanico – e spesso più conveniente – rendendolo un'eccellente soluzione intermedia.

Comprendere i compromessi

Nessun design è perfetto per ogni applicazione. I vantaggi di uno stampo a tre piastre comportano considerazioni specifiche.

Maggiore complessità e costo dello stampo

L'aggiunta di una terza piastra e dei meccanismi richiesti per la sequenza di apertura in due fasi rende lo stampo più complesso da progettare e fabbricare. Ciò si traduce in un costo iniziale di attrezzaggio più elevato rispetto a uno stampo a due piastre.

Tempi di ciclo potenzialmente più lunghi

La maggiore corsa della pressa necessaria per aprire lo stampo in due fasi può aggiungere alcuni secondi al tempo di ciclo complessivo. Sebbene l'automazione risparmi tempo di manodopera, il ciclo della macchina stesso potrebbe essere leggermente più lungo.

Più spreco di materiale

Il canale di colata in un sistema a tre piastre può essere piuttosto grande e complesso. Sebbene venga separato automaticamente, rappresenta comunque uno spreco di plastica. Questo è uno svantaggio chiave rispetto a un sistema a canale caldo "senza canali", anche se lo scarto può spesso essere macinato e riutilizzato.

Quando scegliere uno stampo a tre piastre

La tua decisione dovrebbe essere guidata dai requisiti specifici del tuo pezzo e dagli obiettivi di produzione.

- Se il tuo obiettivo principale è la qualità e l'estetica del pezzo: Uno stampo a tre piastre è ideale per l'iniezione centrale su superfici visibili, garantendo un flusso equilibrato e minimizzando le imperfezioni.

- Se il tuo obiettivo principale è la produzione ad alto volume di piccoli pezzi: La capacità di alimentare in modo efficiente più cavità simmetricamente lo rende una scelta altamente efficace per la produzione di massa.

- Se il tuo obiettivo principale è l'automazione e la riduzione della manodopera: La separazione automatica del canale di colata dai pezzi elimina un passaggio di post-elaborazione manuale, ottimizzando il tuo flusso di lavoro.

- Se hai bisogno di un'iniezione flessibile ma hai un budget limitato: Fornisce un'alternativa robusta e meccanica per ottenere i vantaggi di iniezione di un sistema a canale caldo più costoso.

In definitiva, la scelta di uno stampo a tre piastre è una decisione strategica per dare priorità a una produzione automatizzata e di alta qualità quando la posizione del punto di iniezione è un vincolo di progettazione critico.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave | Ideale per |

|---|---|---|

| Flessibilità di iniezione | Consente l'iniezione centrale a spillo per un flusso equilibrato | Parti estetiche, componenti simmetrici |

| Efficienza multi-cavità | Alimenta più cavità da una singola materozza | Produzione ad alto volume di piccoli pezzi |

| Separazione automatica del canale di colata | Espelle automaticamente il canale di colata e i pezzi separatamente | Riduzione dei costi di manodopera e dei tempi di ciclo |

| Alternativa economica | Raggiunge i vantaggi del canale caldo con semplicità meccanica | Progetti attenti al budget che necessitano di iniezione flessibile |

Pronto a ottimizzare il tuo processo di stampaggio a iniezione con uno stampo a tre piastre? KINTEK è specializzata in attrezzature da laboratorio di precisione e materiali di consumo, al servizio di laboratori e impianti di produzione con soluzioni innovative. La nostra esperienza può aiutarti a raggiungere una qualità superiore dei pezzi, ottimizzare la produzione e ridurre i costi operativi. Contattaci oggi per discutere come le nostre soluzioni possono soddisfare le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Anello per stampo per comprimitrice rotativa multi-punzone per stampi ovali e quadrati rotanti

- Pressa termica speciale per uso di laboratorio

- Pressa Cilindrica con Scala per Laboratorio

- Stampo per pressa a sfere per laboratorio

- Stampo a pressa cilindrica Assemble Lab

Domande frequenti

- Quali sono le dimensioni dei pellet XRF? Una guida alle dimensioni standard e alla preparazione

- Quali sono le funzioni primarie degli stampi in grafite ad alta resistenza? Ottimizza i risultati della sinterizzazione dei tuoi target di rutenio

- Quali sono le funzioni primarie degli stampi di prova in PEEK? Strumenti essenziali per l'assemblaggio di batterie allo stato solido

- Quali vantaggi offrono gli stampi in PTFE per la colata di elettroliti polimerici compositi? Garantire la fabbricazione di membrane prive di difetti

- Quali ruoli svolgono gli stampi in grafite durante la pressatura a caldo sotto vuoto delle leghe Al-Sc? Garantire precisione e purezza

- Qual è la funzione degli stampi resistenti alle alte pressioni nella pressatura di compositi SiC? Garantire risultati di materiale ad alta densità

- Perché vengono utilizzati stampi in grafite ad alta resistenza durante la sinterizzazione per pressatura a caldo sottovuoto delle ceramiche B4C-CeB6?

- Quali funzioni svolgono gli stampi in grafite nell'SPS? 3 ruoli vitali per la sinterizzazione ad alte prestazioni