In sostanza, il trattamento termico è un potente processo metallurgico utilizzato per alterare intenzionalmente le proprietà fisiche e meccaniche di un materiale. Sottoponendo materiali come l'acciaio a cicli controllati di riscaldamento e raffreddamento, è possibile migliorare caratteristiche come la resistenza, la durezza e la duttilità, o alleviare le tensioni interne per migliorare la lavorabilità.

Il trattamento termico consente di sbloccare il massimo potenziale prestazionale di un materiale. La sfida centrale non è se usarlo, ma quale processo bilancia correttamente i miglioramenti delle proprietà desiderate con le limitazioni intrinseche e i costi del metodo.

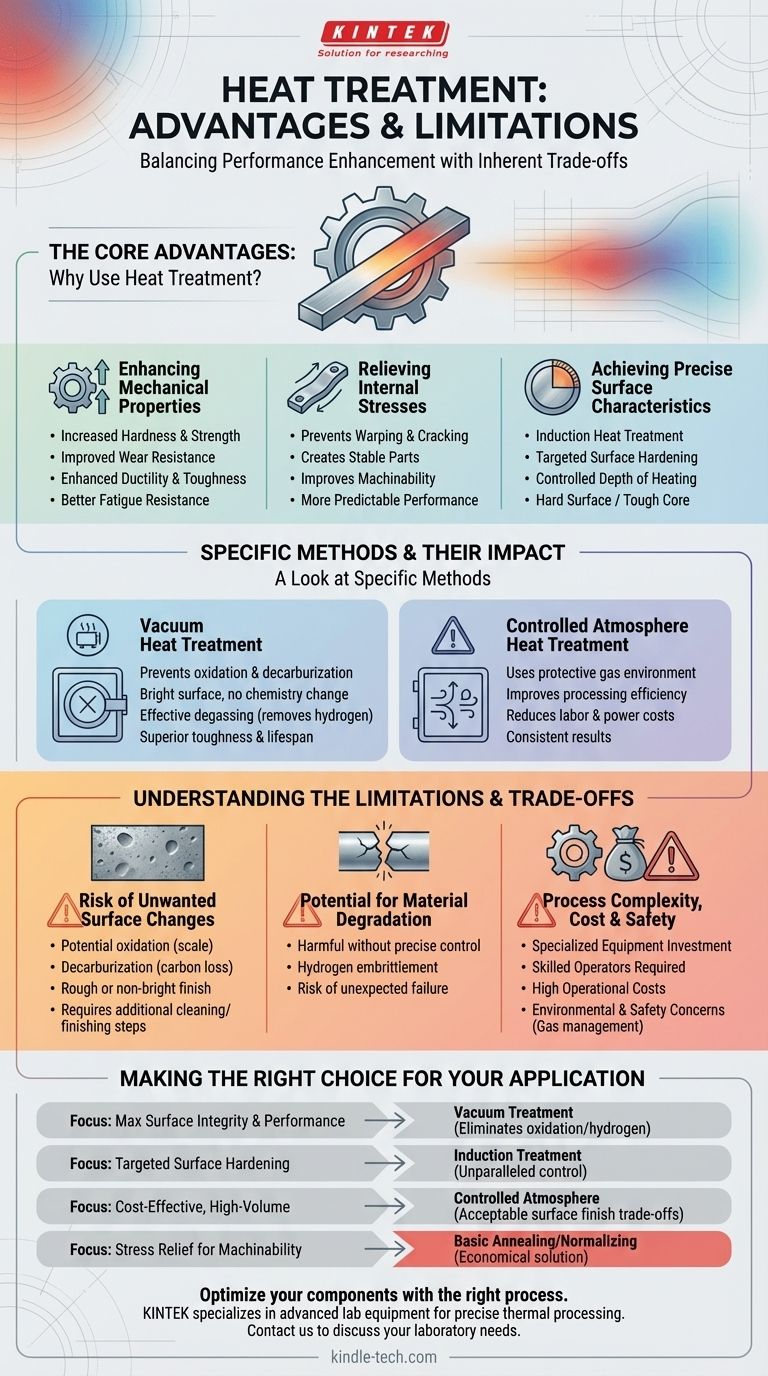

I Vantaggi Principali: Perché Usare il Trattamento Termico?

Il trattamento termico non è un singolo processo ma una famiglia di tecniche, ciascuna progettata per raggiungere uno specifico obiettivo ingegneristico. Sebbene non ogni componente lo richieda, i benefici sono sostanziali quando le prestazioni sono critiche.

Miglioramento delle Proprietà Meccaniche

La ragione più comune per il trattamento termico è migliorare le prestazioni meccaniche di un materiale. Ciò può comportare l'aumento della durezza e della resistenza all'usura per componenti soggetti ad abrasione o stress da contatto.

Al contrario, i processi possono essere utilizzati per aumentare la duttilità e la tenacità, rendendo un materiale meno fragile e più resistente alla frattura sotto impatto.

Alleviamento delle Tensioni Interne

Processi di produzione come la saldatura, la fusione o la formatura a caldo possono introdurre significative tensioni interne all'interno di un materiale.

Queste tensioni possono portare a deformazioni, cricche o cedimenti prematuri. Il trattamento termico può alleviare queste tensioni, creando una parte più stabile e prevedibile, molto più facile da lavorare con precisione.

Ottenimento di Caratteristiche Superficiali Precise

Alcune applicazioni richiedono proprietà necessarie solo sulla superficie di una parte. Processi come il trattamento termico a induzione offrono una precisione notevole.

Regolando la frequenza della corrente elettrica, è possibile controllare l'esatta profondità di riscaldamento. Ciò consente di creare una superficie dura e resistente all'usura mantenendo un nucleo più morbido e tenace, ottimizzando la parte per la sua funzione specifica.

Uno Sguardo ai Metodi Specifici di Trattamento Termico

I vantaggi e i limiti diventano più chiari quando si esaminano metodi distinti. La scelta del processo influisce direttamente sul risultato finale.

Trattamento Termico Sottovuoto

Questo metodo viene eseguito sottovuoto, il che offre benefici eccezionali. Previene completamente l'ossidazione e la decarburazione, assicurando che la superficie della parte rimanga brillante e la sua chimica inalterata.

I forni sottovuoto sono anche altamente efficaci nella degassificazione, rimuovendo elementi intrappolati come l'idrogeno che possono causare fragilità. Ciò si traduce in una tenacità superiore, resistenza alla fatica e una durata complessiva del componente.

Trattamento Termico in Atmosfera Controllata

Questa tecnica prevede l'utilizzo di un ambiente gassoso specifico per proteggere la parte durante il riscaldamento. Offre vantaggi significativi in termini di efficienza di processo e può ridurre i costi di manodopera rispetto ai metodi più vecchi.

Controllando l'atmosfera, è possibile ottenere risultati coerenti con un minore consumo di energia e materiali ausiliari, portando a un ciclo di produzione più conveniente.

Comprendere i Limiti e i Compromessi

Nonostante i suoi benefici, il trattamento termico non è una soluzione universalmente perfetta. Comprendere gli svantaggi è fondamentale per prendere una decisione informata.

Rischio di Cambiamenti Superficiali Indesiderati

Mentre il trattamento sottovuoto produce una superficie pulita, altri metodi possono avere l'effetto opposto. Il trattamento termico in atmosfera controllata, ad esempio, può comportare una superficie ruvida o non brillante.

Ciò rende necessari passaggi aggiuntivi di pulizia o finitura, che aumentano il tempo e il costo del processo di produzione.

Potenziale di Degradazione del Materiale

Se il processo non è controllato con precisione, il trattamento termico può danneggiare il materiale. Senza un'atmosfera protettiva o il vuoto, la superficie può ossidarsi (formare scaglie) o decarburarsi (perdere carbonio), il che degrada la sua durezza e la vita a fatica.

Inoltre, alcuni processi possono introdurre elementi come l'idrogeno, portando alla fragilità da idrogeno e a un rischio maggiore di cedimenti inaspettati.

Complessità e Costo del Processo

I metodi avanzati di trattamento termico richiedono un investimento significativo in attrezzature specializzate, come forni sottovuoto, bobine a induzione o sistemi di gestione del gas.

Questi processi richiedono anche operatori qualificati per gestire le variabili complesse, aumentando il costo operativo complessivo. I benefici delle proprietà migliorate devono giustificare questa spesa aggiuntiva.

Preoccupazioni Ambientali e di Sicurezza

Alcuni metodi, in particolare i trattamenti in atmosfera controllata, comportano sfide complesse relative all'uso, stoccaggio e recupero dei gas.

La gestione di questi gas industriali in modo sicuro e responsabile dal punto di vista ambientale aggiunge un ulteriore livello di complessità operativa e conformità normativa.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del processo di trattamento termico corretto richiede l'allineamento dei punti di forza della tecnica con il tuo obiettivo ingegneristico primario.

- Se il tuo obiettivo principale è la massima integrità superficiale e le prestazioni meccaniche: Il trattamento termico sottovuoto è la scelta superiore, poiché elimina l'ossidazione e la fragilità da idrogeno.

- Se il tuo obiettivo principale è la tempra superficiale mirata con alta precisione: Il trattamento termico a induzione offre un controllo impareggiabile sulla profondità e sulla posizione della tempra.

- Se il tuo obiettivo principale è una produzione ad alto volume ed economica: Il trattamento in atmosfera controllata può essere una buona opzione, a condizione che tu possa accettare i compromessi nella finitura superficiale.

- Se il tuo obiettivo principale è semplicemente alleviare lo stress per una migliore lavorabilità: Un processo di ricottura o normalizzazione di base è spesso sufficiente e più economico dei metodi avanzati.

In definitiva, comprendere i vantaggi e i limiti di ogni processo di trattamento termico ti consente di prendere decisioni ingegneristiche più intelligenti ed efficaci.

Tabella Riepilogativa:

| Vantaggio | Limitazione |

|---|---|

| Migliora durezza, resistenza e resistenza all'usura | Rischio di ossidazione/decarburazione superficiale |

| Allevia le tensioni interne per la stabilità | Potenziale di fragilità da idrogeno |

| Tempra superficiale precisa (es. induzione) | Richiede attrezzature specializzate e costose |

| Superfici pulite e brillanti con trattamento sottovuoto | Complessità aggiuntiva del processo e costo operativo |

| Migliora la resistenza alla fatica e la durata del pezzo | Preoccupazioni ambientali/di sicurezza con l'uso di gas |

Ottimizza i tuoi componenti con il giusto processo di trattamento termico. La scelta tra i metodi sottovuoto, a induzione e in atmosfera controllata è fondamentale per bilanciare prestazioni, costi e qualità superficiale. KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per la lavorazione termica di precisione. La nostra esperienza ti assicura di raggiungere le proprietà del materiale desiderate, che si tratti di massima durezza, riduzione dello stress o integrità superficiale superiore. Contattaci oggi per discutere le tue specifiche esigenze di laboratorio e scoprire come le nostre soluzioni possono migliorare i tuoi risultati. [#ContactForm]

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

Domande frequenti

- Quali sono i diversi tipi di pellet di biomassa? Una guida ai pellet di legno rispetto a quelli agricoli

- Come si converte l'olio di pirolisi in diesel? Una guida all'idodeossigenazione (HDO)

- Quali sono le regole di sicurezza per tutti i processi di riscaldamento in laboratorio? Una guida per prevenire gli incidenti

- Cos'è il trattamento termico nel processo di produzione? Trasformare le proprietà dei materiali per prestazioni superiori

- Quali sono le precauzioni di sicurezza per l'utilizzo di un bagno d'acqua?Garantire operazioni di laboratorio sicure ed efficienti

- Come misurare le proprietà ottiche dei film sottili? Padroneggia l'ellissometria spettroscopica per risultati precisi

- Qual è la funzione principale di una centrifuga da laboratorio durante il lavaggio e la purificazione dei copolimeri a blocchi PAAMP-b-PVK?

- A che temperatura si esegue la colata sottovuoto? Padroneggia le 3 temperature chiave per risultati perfetti