In fondo, il trattamento termico è un potente processo di produzione utilizzato per alterare intenzionalmente le proprietà fisiche e meccaniche di un materiale. I principali vantaggi sono significativi guadagni in resistenza, durabilità e lavorabilità, mentre i limiti ruotano attorno al costo e alla complessità delle attrezzature necessarie per controllare il processo e prevenire effetti collaterali indesiderati come l'ossidazione.

La decisione centrale nel trattamento termico non è semplicemente se usarlo, ma quale metodo impiegare. La scelta implica un compromesso critico tra la qualità superficiale finale desiderata, il grado di controllo del processo necessario e il significativo investimento in attrezzature e competenze operative.

I Vantaggi Fondamentali del Trattamento Termico

Il trattamento termico viene impiegato perché conferisce a un materiale proprietà che altrimenti non possiederebbe. Questo controllo è essenziale per creare parti ad alte prestazioni e affidabili.

Miglioramento delle Proprietà Meccaniche

La ragione più comune per il trattamento termico è cambiare le caratteristiche meccaniche di un materiale. Ciò include l'aumento della resistenza e della durezza per la resistenza all'usura, il miglioramento della duttilità per rendere un materiale meno fragile e il miglioramento della tenacità complessiva.

Eliminazione delle Tensioni Interne

Processi di produzione come la saldatura, la fusione o la lavorazione meccanica introducono tensioni interne in un materiale. Il trattamento termico può alleviare queste tensioni, rendendo la parte più stabile e meno soggetta a deformazioni o crepe nel tempo, il che facilita anche le successive lavorazioni meccaniche.

Miglioramento della Consistenza del Materiale

I moderni metodi di trattamento termico offrono un eccellente controllo del processo. Ciò garantisce che le proprietà desiderate siano raggiunte in modo coerente su grandi lotti, portando a una maggiore qualità del prodotto, migliori tassi di qualificazione e prestazioni prevedibili.

Comprendere i Compromessi e i Limiti

Sebbene i benefici siano chiari, il processo non è privo di sfide. I limiti principali derivano dalle reazioni chimiche che si verificano ad alte temperature e dalla complessità delle attrezzature necessarie per prevenirle.

Il Problema: Ossidazione e Decarburazione

Quando l'acciaio viene riscaldato in presenza di ossigeno, la sua superficie si ossida (forma scaglie) e può perdere contenuto di carbonio (decarburazione), il che indebolisce la superficie. Prevenire ciò è il principale motore delle tecnologie avanzate di trattamento termico.

L'Investimento: Costo delle Attrezzature e Operativo

Il trattamento termico di base può essere eseguito in forni ad aria aperta, ma per risultati di alta qualità sono necessarie attrezzature specializzate. Queste attrezzature possono essere complicate, rappresentando un grande investimento iniziale e richiedendo elevate competenze tecniche per funzionare efficacemente.

I Rischi: Effetti Collaterali Indesiderati

Alcuni processi comportano rischi specifici. Ad esempio, l'uso di un'atmosfera ricca di idrogeno per prevenire l'ossidazione può portare a infragilimento da idrogeno in alcuni acciai, un fenomeno in cui il metallo diventa fragile e si rompe inaspettatamente.

Confronto tra Metodi Avanzati: Atmosfera vs. Vuoto

Per superare il problema di base dell'ossidazione, vengono utilizzati due metodi avanzati principali: trattamento in atmosfera controllata e trattamento termico sottovuoto.

Trattamento in Atmosfera Controllata

Questo metodo prevede la sostituzione dell'aria in un forno con una miscela specifica e attentamente gestita di gas. L'obiettivo è creare un ambiente che prevenga attivamente l'ossidazione e la decarburazione.

Il suo vantaggio principale è l'efficienza per la produzione ad alto volume, offrendo significativi risparmi in termini di manodopera e fasi di lavorazione rispetto ai metodi più vecchi. Tuttavia, richiede complessi sistemi di gestione del gas e comporta il rischio di effetti collaterali come l'infragilimento da idrogeno se non controllato correttamente.

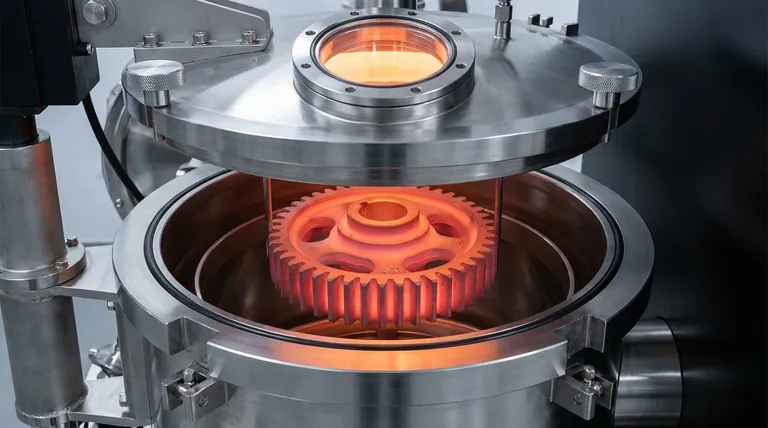

Trattamento Termico Sottovuoto

Questo è il metodo di massima purezza. Il pezzo viene riscaldato in un forno da cui è stata rimossa praticamente tutta l'aria e gli altri gas.

Questo processo elimina completamente l'ossidazione e la decarburazione, risultando in una superficie brillante e pulita che non richiede pulizia post-processo. Ha anche un effetto di degassaggio, rimuovendo i gas intrappolati come l'idrogeno per migliorare la duttilità e la vita a fatica. I forni sottovuoto offrono la migliore ripetibilità e sono intrinsecamente più sicuri in quanto evitano gas infiammabili o reattivi.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo obiettivo specifico determina quale processo è la scelta più logica ed economicamente vantaggiosa.

- Se il tuo obiettivo principale è la massima performance e integrità superficiale: Il trattamento termico sottovuoto è la scelta definitiva per componenti critici dove una superficie perfetta e proprietà meccaniche ottimali sono non negoziabili.

- Se il tuo obiettivo principale è la produzione ad alto volume con buona qualità: Il trattamento in atmosfera controllata offre un eccellente equilibrio tra efficienza dei costi e protezione contro la maggior parte del degrado superficiale.

- Se il tuo obiettivo principale è l'eliminazione di tensioni di base o modifiche delle proprietà dove la finitura superficiale non è critica: Metodi più semplici, senza atmosfera controllata, possono essere sufficienti, evitando l'investimento in sistemi più complessi.

In definitiva, la scelta del giusto metodo di trattamento termico è una decisione strategica che influisce direttamente sulla qualità finale, sul costo e sulle prestazioni del tuo prodotto.

Tabella Riepilogativa:

| Aspetto | Vantaggi | Limiti |

|---|---|---|

| Proprietà Meccaniche | Aumenta resistenza, durezza, duttilità e tenacità. | Richiede un controllo preciso per evitare effetti collaterali indesiderati. |

| Tensione Interna | Allevia le tensioni da saldatura/fusione, previene la deformazione. | Il processo può essere complesso e richiede un'operazione qualificata. |

| Qualità Superficiale | Metodi avanzati (sottovuoto) prevengono ossidazione, decarburazione. | Le attrezzature di alta qualità rappresentano un investimento significativo. |

| Consistenza & Sicurezza | Garantisce la consistenza del lotto; il metodo sottovuoto è intrinsecamente più sicuro. | Il controllo dell'atmosfera comporta rischi come l'infragilimento da idrogeno. |

Pronto a ottimizzare il tuo processo di trattamento termico e ottenere prestazioni superiori dei materiali?

Presso KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate, inclusi forni sottovuoto e ad atmosfera controllata, per aiutarti a superare i limiti dell'ossidazione e della decarburazione. Le nostre soluzioni sono progettate per laboratori che richiedono precisione, consistenza e un'integrità superficiale impeccabile per i loro componenti critici.

Lascia che i nostri esperti ti aiutino a selezionare l'attrezzatura giusta per migliorare la resistenza, la durabilità e la qualità del tuo prodotto. Contattaci oggi per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Qual è la caduta di pressione accettabile attraverso un filtro? Padroneggia la salute e l'efficienza del tuo sistema

- Cos'è il processo di trattamento termico in massa? Ottenere proprietà del materiale uniformi dal nucleo alla superficie

- Qual è la differenza tra PCB a film spesso e a film sottile? Scegliere la giusta tecnologia di circuito

- Quali sono gli svantaggi dell'XRF? Comprendere i suoi limiti per un'analisi elementare accurata

- In che modo il biochar influisce sulla resa delle colture? Una guida per massimizzare la salute del suolo e la produttività a lungo termine

- Cos'è la pirolisi nelle energie rinnovabili? Convertire biomassa e metano in combustibili puliti

- Quali sono i 4 metodi di trattamento termico? Ricottura, Tempra, Raffreddamento rapido e Distensione

- Qual è la funzione di un forno da laboratorio ad alta velocità nella preparazione del catalizzatore CoCeBa? Garantire la stabilità del precursore