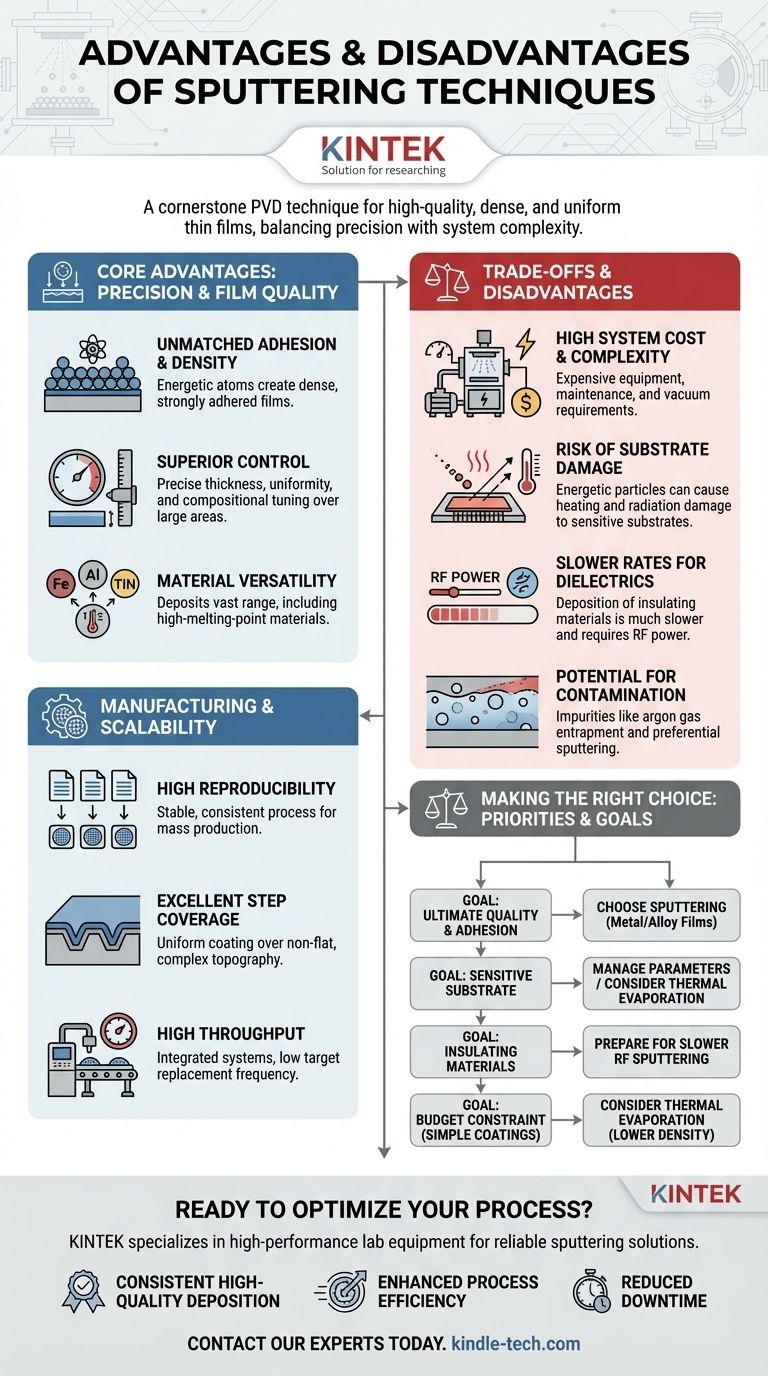

Nel campo della deposizione di film sottili, lo sputtering è una tecnica fondamentale, rinomata per la produzione di rivestimenti di alta qualità, densi e uniformi con un'adesione eccezionale. I suoi principali vantaggi risiedono in questa precisione e controllo, mentre i suoi svantaggi si concentrano sulla maggiore complessità del sistema, sul potenziale danneggiamento del substrato da parte di particelle energetiche e su tassi di deposizione più lenti per alcuni materiali come i dielettrici.

Lo sputtering è un metodo di deposizione fisica da vapore (PVD) ad alta precisione, apprezzato per la creazione di film sottili densi, uniformi e fortemente aderenti. Il compromesso fondamentale è tra questa qualità superiore del film e i costi più elevati, la complessità del processo e il potenziale danneggiamento del substrato indotto dall'energia rispetto a tecniche di deposizione più semplici.

I Vantaggi Principali: Precisione e Qualità del Film

Il principale appeal dello sputtering deriva dalla sua capacità di creare film con proprietà difficili da ottenere con altri metodi, come l'evaporazione termica.

Adesione e Densità del Film Ineguagliabili

Poiché gli atomi spruzzati arrivano al substrato con una significativa energia cinetica, formano un film più denso e compatto. Questa energia promuove una forte adesione tra il film e la superficie del substrato.

Controllo Superiore dello Spessore e della Composizione

Lo sputtering offre un controllo altamente riproducibile e preciso sullo spessore e sull'uniformità del film, anche su ampie aree del substrato. Tecniche come lo sputtering a magnetron consentono una messa a punto precisa della composizione chimica del film, rendendolo ideale per la deposizione di leghe complesse.

Versatilità tra i Materiali

La natura fisica del processo consente la deposizione di una vasta gamma di materiali, inclusi metalli, leghe e composti. È particolarmente efficace per materiali con punti di fusione molto elevati che sono impossibili da depositare utilizzando l'evaporazione termica.

Benefici Chiave per la Produzione e la Scalabilità

Oltre alla qualità del film, lo sputtering è ben adatto per l'integrazione in ambienti di produzione ad alto volume.

Alta Riproducibilità per la Produzione di Massa

Il processo è altamente stabile e controllabile, con fattori come potenza e tempo facilmente gestibili. Ciò porta a un'eccellente riproducibilità da una produzione all'altra, un requisito fondamentale per la produzione.

Eccellente Copertura del Gradino

Il materiale spruzzato non proviene da una singola sorgente puntiforme, risultando in una migliore uniformità del rivestimento su superfici complesse e non piane. Questa proprietà, nota come copertura del gradino, è cruciale nella fabbricazione di semiconduttori.

Elevata Produttività e Integrazione del Processo

I moderni sistemi di sputtering sono progettati per un'elevata produttività e possono essere facilmente integrati in linee di lavorazione automatizzate a wafer singolo. I target (il materiale sorgente che viene spruzzato) hanno anche una bassa frequenza di sostituzione, riducendo i tempi di inattività della macchina.

Comprendere i Compromessi e gli Svantaggi

Per sfruttare efficacemente lo sputtering, è necessario essere consapevoli delle sue complessità e limitazioni intrinseche.

Costo e Complessità Elevati del Sistema

I sistemi di sputtering, con le loro camere a vuoto richieste, gli alimentatori ad alta tensione e la gestione dei gas, sono significativamente più complessi e costosi da acquistare e mantenere rispetto alle apparecchiature di deposizione più semplici.

Il Rischio di Riscaldamento e Danneggiamento del Substrato

Le particelle energetiche che bombardano il substrato possono causare riscaldamento e danni da radiazioni indesiderati. Questa è una preoccupazione importante per i substrati sensibili alla temperatura come le plastiche o alcuni componenti elettronici.

Deposizione Più Lenta per Materiali Isolanti

Sebbene generalmente efficiente per i metalli, lo sputtering di materiali dielettrici (isolanti) è molto più lento. Ciò richiede potenza a Radio Frequenza (RF) invece di Corrente Continua (DC), che è meno efficiente e introduce più calore nel sistema, diventando spesso il principale collo di bottiglia del processo.

Potenziale di Contaminazione e Spostamenti Composizionali

Il processo può introdurre impurità, come gas argon intrappolato dall'ambiente di sputtering. Inoltre, quando si spruzzano leghe o composti, un elemento può essere spruzzato più velocemente di un altro (sputtering preferenziale), alterando la composizione finale del film.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di un metodo di deposizione dipende interamente dalle priorità del tuo progetto. Lo sputtering è uno strumento potente, ma non sempre quello necessario.

- Se il tuo obiettivo principale è la massima qualità e adesione del film: Lo sputtering è spesso la scelta superiore, specialmente per film metallici o leghe dense necessarie in applicazioni esigenti.

- Se stai depositando su un substrato sensibile alla temperatura: Devi gestire attentamente i parametri di sputtering o considerare alternative a bassa energia come l'evaporazione termica.

- Se il tuo progetto prevede la deposizione di materiali isolanti: Preparati a tassi più lenti e a un carico termico del sistema più elevato associato allo sputtering RF.

- Se il budget è il vincolo principale per rivestimenti semplici: L'evaporazione termica può offrire una soluzione più economica, anche se probabilmente con compromessi in termini di densità e adesione del film.

Comprendendo questi compromessi fondamentali, puoi selezionare e ottimizzare con sicurezza la giusta strategia di deposizione per i tuoi specifici obiettivi tecnici e commerciali.

Tabella Riepilogativa:

| Aspetto | Vantaggi | Svantaggi |

|---|---|---|

| Qualità del Film | Alta densità, eccellente adesione, uniformità | Rischio di riscaldamento/danneggiamento del substrato |

| Controllo del Processo | Controllo preciso dello spessore e della composizione | Costo e complessità elevati del sistema |

| Versatilità dei Materiali | Deposita metalli, leghe, materiali ad alto punto di fusione | Tassi di deposizione lenti per dielettrici (isolanti) |

| Produzione | Alta riproducibilità, buona copertura del gradino, scalabile | Potenziale di contaminazione (es. intrappolamento di argon) |

Pronto a Ottimizzare il Tuo Processo di Deposizione di Film Sottili?

Lo sputtering è una tecnica potente, ma il suo successo dipende dall'utilizzo dell'attrezzatura giusta configurata per i tuoi materiali e applicazioni specifici. KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni e materiali di consumo, fornendo le soluzioni di sputtering affidabili di cui il tuo laboratorio ha bisogno.

Aiutiamo i nostri clienti nei settori dei semiconduttori, della R&S e della produzione di materiali avanzati a raggiungere:

- Deposizione di film coerente e di alta qualità con eccellente adesione e uniformità.

- Maggiore efficienza del processo attraverso un design e un supporto del sistema ottimizzati.

- Riduzione dei tempi di inattività con target durevoli e un servizio tecnico esperto.

Discutiamo le tue esigenze di progetto. Contatta i nostri esperti oggi per trovare la soluzione di sputtering ideale per le sfide e gli obiettivi del tuo laboratorio.

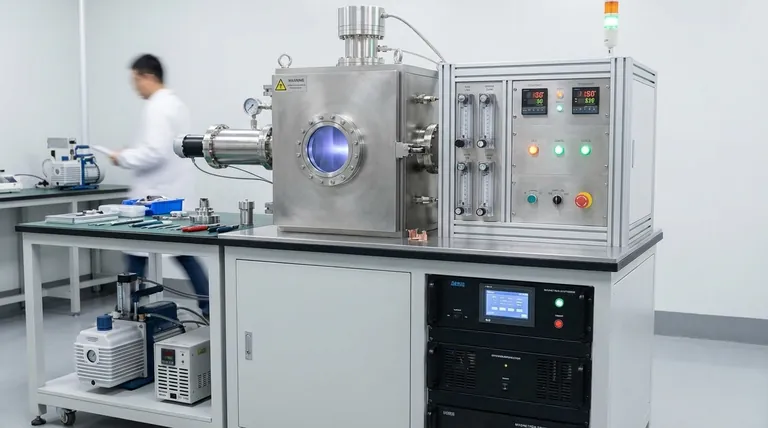

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- Cos'è un film sottile organico? Una guida agli strati molecolari ingegnerizzati per la tecnologia avanzata

- Cos'è la deposizione fisica chimica da vapore? Una guida su PVD vs. CVD per il rivestimento a film sottile

- Cos'è la deposizione reattiva? Il processo ibrido PVD/CVD per l'ingegneria delle superfici ad alte prestazioni

- Quale macchina è necessaria per creare i diamanti? Spiegazione della pressa HPHT rispetto al reattore CVD

- Quali sono i vantaggi della CVD? Ottenere rivestimenti superiori e conformi per parti complesse

- Qual è il ruolo di un alimentatore a induzione ad alta frequenza in un sistema CVD? Alimentazione della crescita di ZrC a 1600°C+

- Qual è il meccanismo del MOCVD? Deposizione precisa di film sottili per semiconduttori ad alte prestazioni

- Cos'è la CVD e cosa si intende per polimerizzazione? Una guida ai processi di creazione dei materiali