Nella sua essenza, la ricottura è un processo di trattamento termico che altera fondamentalmente la microstruttura di un materiale per renderlo più lavorabile. I vantaggi principali sono l'aumento della duttilità, il rilascio delle tensioni interne e il miglioramento della lavorabilità. Questo processo "ripristina" efficacemente il materiale, rendendolo più morbido e meno fragile dopo essere stato indurito da processi come la fusione o la lavorazione a freddo.

La ricottura dovrebbe essere vista come un compromesso strategico. Si riduce intenzionalmente la durezza e la resistenza di un materiale in cambio di significativi guadagni in duttilità e stabilità interna, consentendo ulteriori processi di produzione che altrimenti sarebbero impossibili.

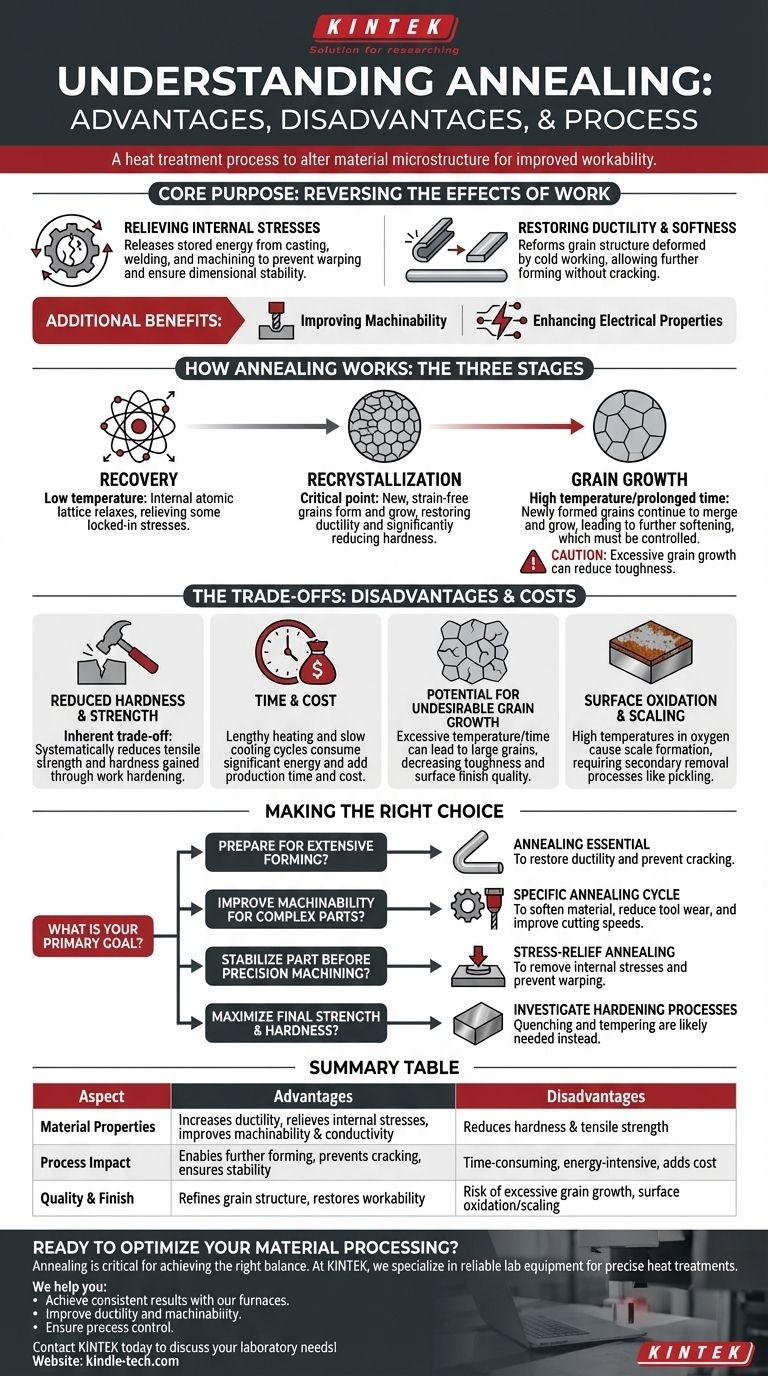

Lo Scopo Fondamentale: Invertire gli Effetti della Lavorazione

La ricottura non è un singolo processo, ma una famiglia di trattamenti progettati per invertire gli effetti dell'incrudimento e rilasciare le tensioni interne bloccate all'interno della struttura di un materiale.

Rilascio delle Tensioni Interne

Processi come la fusione, la saldatura e la lavorazione aggressiva introducono significative tensioni interne in un materiale.

Queste tensioni nascoste possono causare la deformazione o la distorsione di un pezzo nel tempo o durante i successivi trattamenti termici. La ricottura fornisce un modo controllato per rilasciare questa energia immagazzinata, garantendo la stabilità dimensionale.

Ripristino della Duttilità e della Morbidezza

Quando un metallo viene piegato, stampato o trafilato (un processo noto come lavorazione a freddo), la sua struttura cristallina interna diventa deformata e tesa, rendendola più dura ma anche più fragile.

La ricottura inverte questo fenomeno consentendo alla microstruttura di riformarsi. Questo ripristino della duttilità è fondamentale, poiché consente ulteriori operazioni di formatura senza il rischio che il materiale si crepi.

Miglioramento della Lavorabilità

I materiali duri e fragili sono difficili da lavorare alle macchine. Causano un rapido usuramento degli utensili e possono comportare una scarsa finitura superficiale.

Ammorbidendo il materiale, la ricottura ne migliora significativamente la lavorabilità. Gli utensili da taglio possono rimuovere il materiale in modo più facile ed efficiente, portando a costi inferiori e pezzi di qualità superiore.

Miglioramento delle Proprietà Elettriche

Per alcuni materiali, in particolare il rame, i difetti interni e le tensioni derivanti dalla lavorazione a freddo possono ostacolare il flusso di elettroni.

La ricottura può affinare la struttura cristallina e ridurre questi difetti, migliorando così la conduttività elettrica del materiale.

Come Funziona la Ricottura: Le Tre Fasi

La trasformazione durante la ricottura avviene in tre fasi distinte, dipendenti dalla temperatura, che ristrutturano il materiale a livello microscopico.

Fase 1: Recupero

Quando il materiale viene riscaldato, la prima fase che si verifica è il Recupero (Recovery). A questa temperatura relativamente bassa, il reticolo atomico interno del materiale inizia a rilassarsi, alleviando alcune delle tensioni bloccate derivanti dalla lavorazione a freddo.

Fase 2: Ricristallizzazione

Quando la temperatura aumenta fino a un punto critico, inizia la fase di Ricristallizzazione. Nuovi grani privi di tensioni iniziano a formarsi e a crescere, sostituendo completamente i vecchi grani deformati creati durante la lavorazione a freddo.

Questa fase è il cuore del processo di ricottura. È qui che viene ripristinata la duttilità originale del materiale e la sua durezza viene significativamente ridotta.

Fase 3: Crescita del Grano

Se il materiale viene mantenuto alla temperatura di ricottura per troppo tempo, i grani appena formati e privi di tensioni continueranno a fondersi e a crescere. Questa Crescita del Grano (Grain Growth) può ammorbidire ulteriormente il materiale, ma deve essere controllata attentamente. Una crescita eccessiva del grano può talvolta essere dannosa per altre proprietà meccaniche, come la tenacità.

Comprendere i Compromessi e gli Svantaggi

Sebbene sia molto benefica, la ricottura non è priva di costi e potenziali inconvenienti. È un compromesso deliberato scelto per uno specifico risultato di produzione.

Riduzione della Durezza e della Resistenza

Lo svantaggio più significativo è intrinseco al suo scopo: la ricottura ammorbidisce un materiale. Riduce sistematicamente la resistenza alla trazione e la durezza che potrebbero essere state ottenute tramite l'incrudimento. Questo è un compromesso diretto e inevitabile per una maggiore duttilità.

Tempo e Costo

La ricottura non è un processo istantaneo. Richiede il lento riscaldamento di un materiale in un forno, il mantenimento a una temperatura specifica (mantenimento) e quindi il lento raffreddamento. Questo ciclo può richiedere molte ore e consuma una notevole quantità di energia, aggiungendo tempo e costi al processo di produzione complessivo.

Potenziale di Crescita Indesiderata del Grano

Se la temperatura di ricottura è troppo alta o il tempo di mantenimento è troppo lungo, il risultato può essere una crescita eccessiva del grano. Grani eccessivamente grandi possono diminuire la tenacità del materiale e portare a una scarsa finitura superficiale dopo le successive operazioni di formatura.

Ossidazione Superficiale e Scagliatura

Riscaldare i metalli a temperature elevate in presenza di ossigeno provoca la formazione di uno strato di ossido, o scaglia (scale), sulla superficie. Questa scaglia è spesso indesiderata e deve essere rimossa tramite processi secondari come la decapaggio o la molatura, aggiungendo un ulteriore passaggio e costo alla produzione.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della ricottura dipende interamente dallo stato attuale del materiale e dal passo successivo nella sequenza di produzione.

- Se il tuo obiettivo principale è preparare per una formatura o trafilatura estesa: La ricottura è essenziale per ripristinare la duttilità e impedire che il materiale si crepi durante l'operazione.

- Se il tuo obiettivo principale è migliorare la lavorabilità per pezzi complessi: Uno specifico ciclo di ricottura può ammorbidire il materiale quel tanto che basta per ridurre l'usura degli utensili e migliorare le velocità di taglio.

- Se il tuo obiettivo principale è stabilizzare un pezzo prima della lavorazione finale di alta precisione: La ricottura per rilascio delle tensioni è fondamentale per rimuovere le tensioni interne che altrimenti farebbero deformare il pezzo dopo la rimozione del materiale.

- Se il tuo obiettivo principale è massimizzare la resistenza e la durezza finali: La ricottura è l'opposto di ciò di cui hai bisogno; dovresti invece esaminare i processi di indurimento come la tempra e il rinvenimento.

In definitiva, la ricottura è un potente strumento per manipolare le proprietà di un materiale al fine di raggiungere un obiettivo ingegneristico specifico.

Tabella Riassuntiva:

| Aspetto | Vantaggi | Svantaggi |

|---|---|---|

| Proprietà del Materiale | Aumenta la duttilità, rilascia le tensioni interne, migliora la lavorabilità e la conduttività elettrica | Riduce la durezza e la resistenza alla trazione |

| Impatto del Processo | Consente ulteriori operazioni di formatura, previene le crepe, garantisce la stabilità dimensionale | Richiede tempo, intensivo dal punto di vista energetico, aggiunge costi |

| Qualità e Finitura | Affina la struttura cristallina, ripristina la lavorabilità | Rischio di crescita eccessiva del grano, ossidazione superficiale/scagliatura |

Pronto a ottimizzare la lavorazione dei tuoi materiali con un trattamento termico preciso?

La ricottura è una fase critica per ottenere il giusto equilibrio di proprietà dei materiali nel tuo laboratorio o linea di produzione. In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio affidabili di cui hai bisogno per eseguire la ricottura e altri trattamenti termici con precisione e ripetibilità.

Ti aiutiamo a:

- Ottenere risultati coerenti con la nostra gamma di forni da laboratorio.

- Migliorare la duttilità e la lavorabilità del tuo materiale per migliori risultati di produzione.

- Garantire il controllo del processo per evitare svantaggi come la crescita eccessiva del grano.

Lascia che i nostri esperti ti aiutino a selezionare l'attrezzatura perfetta per i tuoi materiali e obiettivi specifici. Contatta KINTEK oggi stesso per discutere le tue esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

Domande frequenti

- Qual è lo scopo dell'utilizzo di un forno di essiccazione sotto vuoto per elettrodi di Na3V2(PO4)3 (NVP)? Garantire la stabilità della batteria

- Qual è il livello di vuoto di un forno a vuoto? Abbina il vuoto giusto al tuo processo

- Cosa si può unire con la brasatura? Scopri soluzioni versatili per la giunzione di metalli e ceramiche

- Che tipo di forno viene utilizzato per la fusione? Scegli la tecnologia di riscaldamento giusta per il tuo metallo

- Quale ruolo svolge un forno di rinvenimento ad alta precisione nel trattamento dell'acciaio 42CrMo4? Ottimizzare resistenza e tenacità

- Quali sono i tre processi di trattamento termico? Spiegazione di tempra, ricottura e rinvenimento

- Quale ruolo svolgono i forni di ricottura ad alta temperatura nella valutazione dei materiali dopo l'irraggiamento con fascio ionico?

- Cos'è la nitrurazione al plasma? Ottieni una resistenza all'usura e una durabilità dei componenti superiori